Инструкция котла БКЗ 320. БКЗ 320. Инструкция по эксплуатации паровых котлов бкз320140гм ст. 6, 7, 8, 9, бкз350140гм ст. 10, 11, 12

Скачать 3.16 Mb. Скачать 3.16 Mb.

|

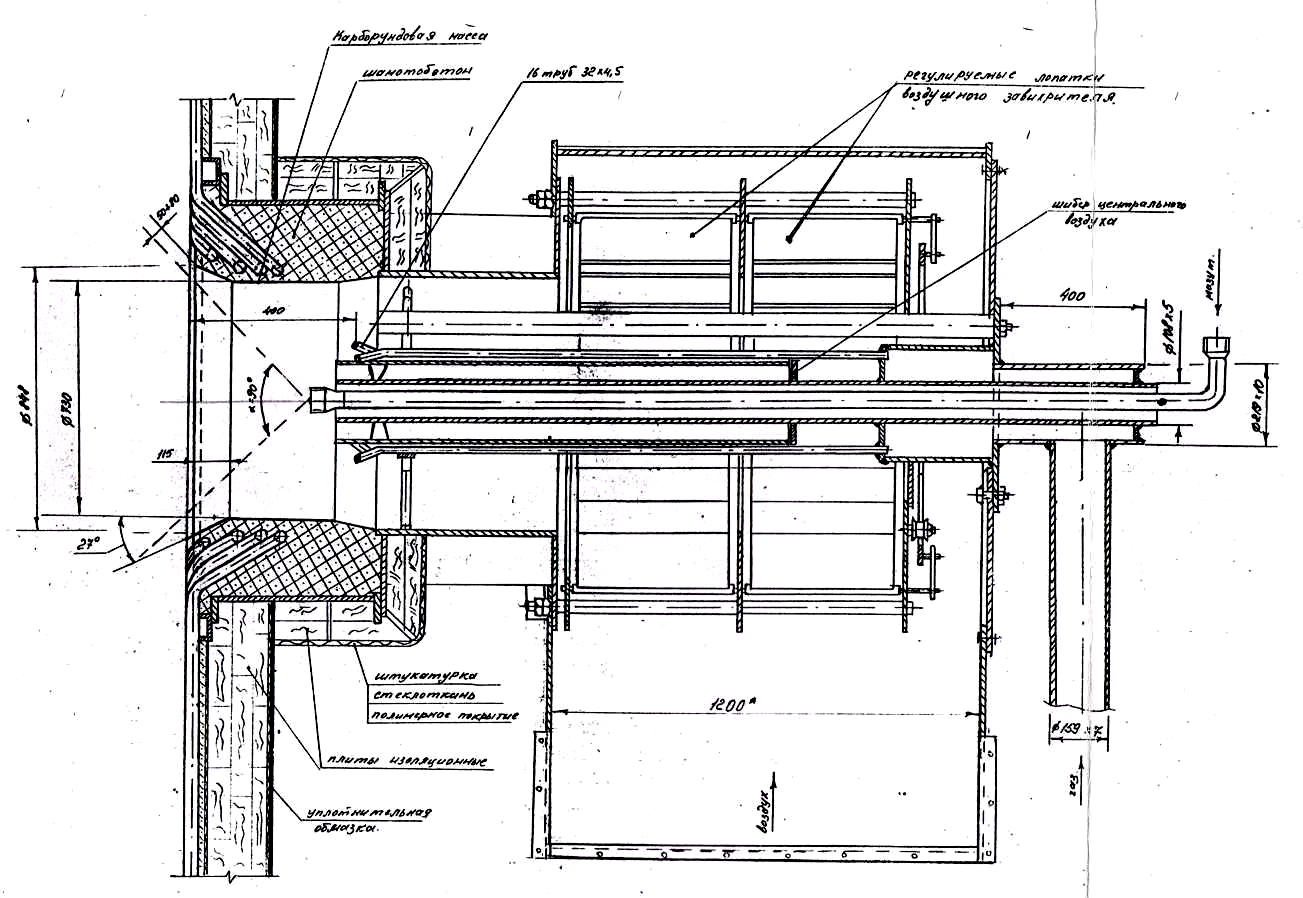

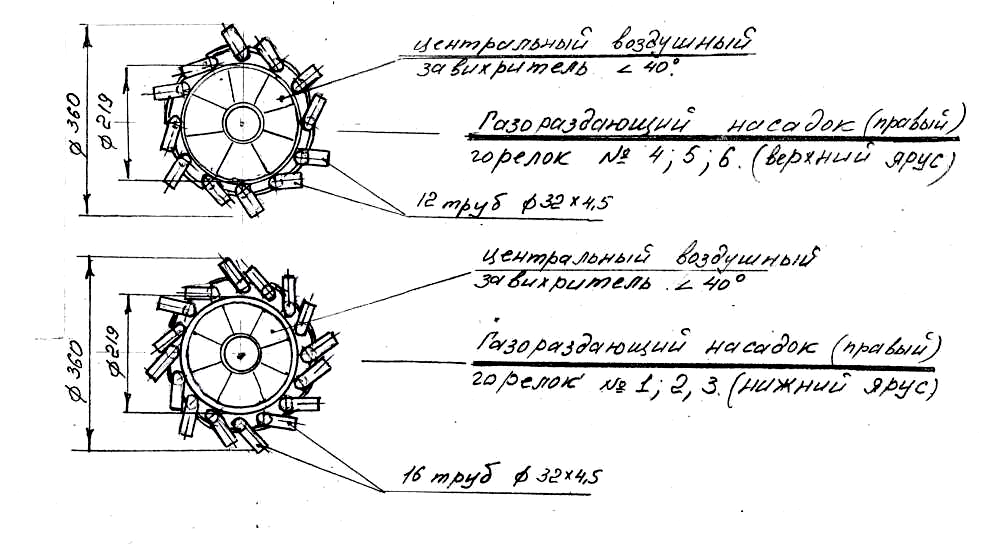

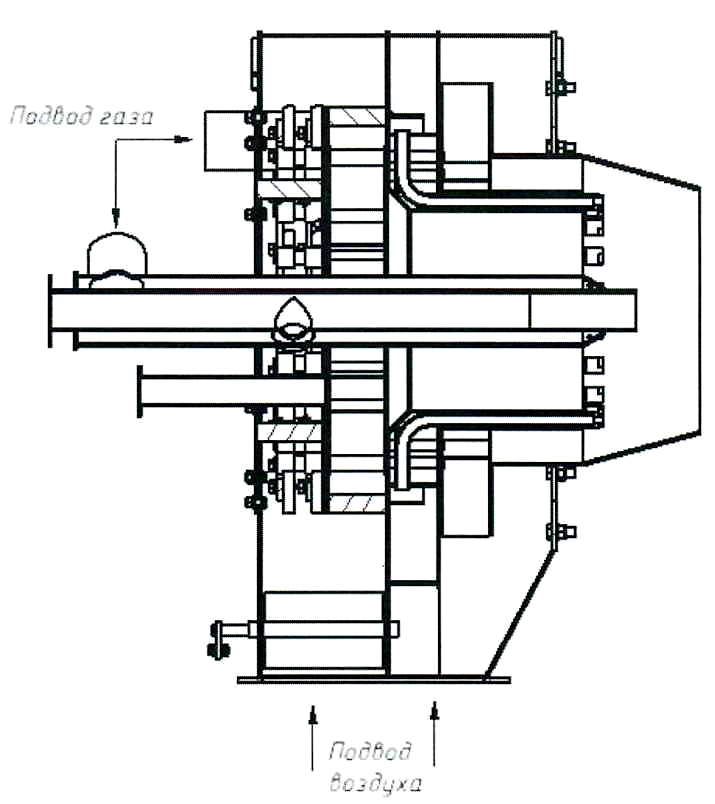

Давление перегретого пара: — 140 кгс/см2;Температура перегретого пара: — 560 °С; ПК №7 — 558 °С; Температура питательной воды: — 230 °С. Компоновка котлоагрегата выполнена по П-образной схеме (чертёж 1). Топка является первым восходящим газоходом. В верхнем горизонтальном газоходе расположена вторая, третья и четвертая ступени пароперегревателя (соответственно ширмовый пароперегреватель, предвыходные и выходные микроблоки). В нисходящем газоходе расположены первая ступень пароперегревателя (холодный пакет) и две ступени водяного экономайзера. Подогрев воздуха осуществляется в двух регенеративных вращающихся воздухоподогревателях (РВП), вынесенных за пределы котла. Водяной объем котла — 50 м3; паровой объем котла — 33 м3. Топочная камера Топочная камера открытого типа, призматической формы, полностью экранирована трубами Æ 60 х 6,0 мм. и Æ 60 х 5,5 мм. с шагом 64 мм. Нижняя часть экранов выполнена из труб Æ 60 х 5,5 мм. сталь 12Х1МФ. Верхняя — из труб Æ 60 х 6,0 мм., сталь 20. Топка в горизонтальном сечении по осям труб противоположных экранов имеет следующие размеры: 5440 х 12096 мм. Объем топочной камеры 945 м3. Передний и задний экраны в нижней части образуют слабонаклонный, закрытый шамотным кирпичом под. На паровых котлах (ПК) ст. № 6, 7 и 12 предусмотрена рециркуляция дымовых газов, которая врезана в воздуховоды на горелки. Потолок топки и поворотной камеры экранированы трубами пароперегревателя. В верхней части трубы задней стены образуют аэродинамический выступ, который предназначен для улучшения аэродинамики газового потока на выходе из топки и частичной защиты ширм пароперегревателя от прямого излучения факела. Экраны разделены на 18 самостоятельных циркуляционных контуров. Экранные трубы каждого контура входят в камеры Æ 273 х 35 мм. Камеры по воде и пару соединяются с барабаном котла опускными и пароотводящими трубами.  Подвод воды из барабана котла к нижним камерам экранов осуществляется трубами Æ 133 х 13 мм, сталь 20. Пароводяная смесь из верхних камер фронтового и боковых экранов отводится в барабан трубами Æ 133 х 13 мм., сталь 20. Для повышения надежности циркуляции, пароводяная смесь из задних боковых экранов отводится трубами Æ 159 х 14 мм, сталь 20. Пароотводящие трубы заднего экрана, проходящие внутри газохода, выполнены из труб Æ 133 х 10 мм, сталь 12Х1МФ, и служат подвесками заднего экрана. Остальные топочные экраны с помощью специальных подвесок подвешены к потолочной раме каркаса котла. При нагревании топочные экраны свободно расширяются вниз. Жесткость и прочность стен топки обеспечивается установленными по периметру топки горизонтальными поясами жесткости. Горизонтальные нагрузки от стен топочной камеры при случайных "хлопках" в топке воспринимаются основным каркасом котла через пояса жесткости и специальные скользящие крепления и упоры, не препятствующие тепловым расширениям экранов. Топка оборудована 6 газомазутными горелками, расположенными в два яруса на фронтовой стене (по 3 горелки в каждом ярусе). Подача распыленного мазута в топку осуществляется основными 6-ю мазутными форсунками механического распыливания. На паровых котлах БКЗ-320/140ГМ ст. №№ 6, БКЗ-350/140ГМ ст. №№ 11, 12 Уфимской ТЭЦ-2 установлены газомазутные горелки типа БКЗ.  На горелках верхнего яруса (горелки №№4,5,6) имеется 12 газораздающих насадок по газу из труб 32х4,5мм, на горелках нижнего яруса (горелки №№1,2,3) - 16 газораздающих насадок по газу. Воздушная крутка горелки регулируемая. Увеличение или уменьшение крутки воздуха обеспечивается изменением угла поворота лопаток воздушного завихрителя от 00 до 700.. При сжигании мазута открывается шибер для подачи центрального воздуха к корню факела. Номинальния тепловая мощность горелок верхнего яруса – 28,8 Гкал/час; Номинальния тепловая мощность горелок нижнего яруса – 33,6 Гкал/час. Производительность горелок верхнего яруса по газу 3600нм3/час, по мазуту 3600кг/час, Производительность горелок нижнего яруса по газу 4800нм3/час, по мазуту 3600кг/час  Крутка воздушного потока на ПК ст.№6 согласно заводскому проекту выполнена на горелках №№1,5,6 левой (против часовой стрелки), на горелках №№2, 3, 4 – правой (по часовой стрелке), если смотреть с фронта котла. Крутка воздушного потока на ПК ст.№№ 9, 10, 11, 12 согласно заводскому проекту выполнена на горелках №№1,2,5,6 правой (по часовой стрелке), на горелках №№3,4 – левой, (против часовой стрелки), если смотреть с фронта котла. На ПК-7, ПК-8 для снижения выбросов окислов азота установлены горелки ГМВТ2-40, а так же 3 короба с шиберами (№№1,2,3) на подводе горячего воздуха в верхнюю часть топки, для оптимизации процесса горения. Крутка воздушного потока на ПК ст.№№7,8 после замены горелок выполнена согласно ОСТ 108.836.05-82 на горелках №№1,2,4,5 правой (по часовой стрелке), на горелках №№3,6 – левой (против часовой стрелки), если смотреть с фронта котла. Горелки ГМВТ2-40, рассчитаны на сжигание природного газа и топочного мазута. Производительность горелок по газу 4045 нм3/час при низшей теплоте сгорания 8500 ккал/нм3 и плотности 0,7 кг/м3. Производительность горелок по мазуту 3580 кг/час в пересчёте на сухое топливо 9600 ккал/кг при плотности не более 1,015г/см3 и температуре 200оС. Горелка газомазутная вихревая с совмещённой подачей природного газа (центральная и рассредоточенные раздачи) состоит из воздушного короба и встроенных в него газовых коллекторов. Воздушный короб делится перегородкой на два кольцевых канала: центральный и периферийный. Центральный канал выполнен вихревым с тангенциальным завихрителем, периферийный-вихревым.  Тангенциальный завихритель имеет возможность регулировки направления крутки и угла завихрения (выставлен в процессе пуско-наладочных, режимно-наладочных работ, регулирование в процессе работы котла не предусмотрено заводом-изготовителем) . На входе в центральный канал установлен шибер, позволяющий регулировать соотношение расходов воздуха между каналами (установлен в процессе пуско-наладочных , режимно-наладочных работ в полностью открытом состоянии, регулирование в процессе работы котла не предусмотрено заводом-изготовителем). По оси воздушного короба установлен газовый коллектор с трубой по центру для установки форсунки. На ПК-9, ПК-10 для снижения окислов азота в дымовых газах установлены газомазутные горелки ГГМ-40, а так же в верхнюю часть топки с тыльной стороны 3 короба с шиберами (№№1,2,3) на подводе горячего воздуха В обозначении горелки: ГГМ - наименование и условное обозначение горелки - горелка газомазутная; 40,0 - номинальная тепловая мощность горелки, МВт. Горелки ГГМ-40, предназначены для сжигания природного газа и мазута на котлах БКЗ-320-140ГМ. Совместное сжигание природного газа и мазута допускается в период переключений с одного вида топлива на другое. Горелка выполнена с индивидуальным подводом воздуха. Технические характеристики

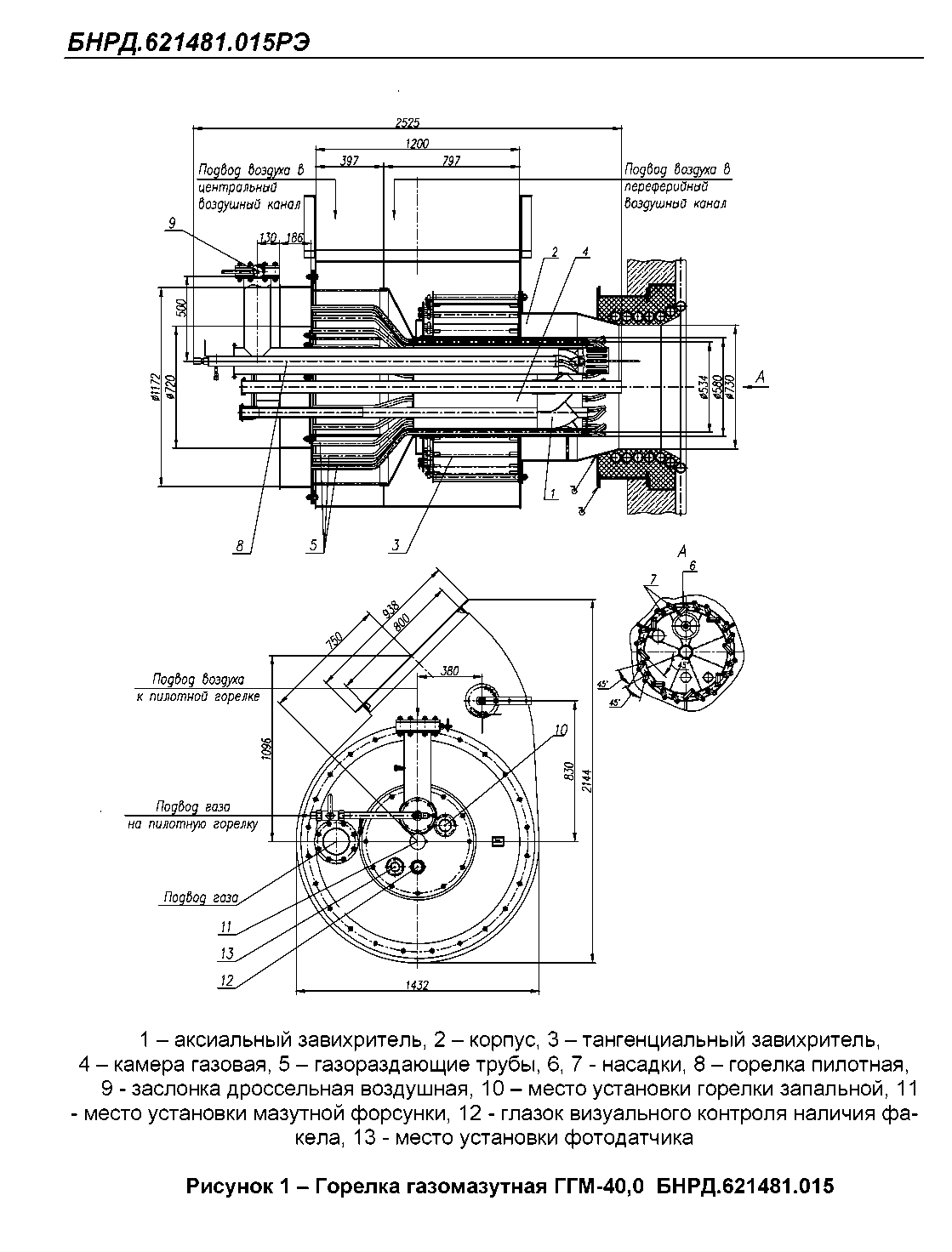

1- нормы параметров даны при работе на природном газе с низшей теплотой сгорания 33,88 МДж/м3 (8 100 ккал/м3) при плотности 0,68 кг/м3 и температурой 20С; при работе на мазуте с низшей теплотой сгорания 40,00 МДж/кг (9 550 ккал/кг). Устройство и работа Горелка состоит из следующих функциональных частей: центрального воздушного канала; периферийного воздушного канала; аппарата закручивающего; устройства газораздающего; горелки пилотной; места установки горелки запальной. В центральном воздушном канале расположен аксиальный завихритель 1 (осевой с восьмью профилированными лопатками, установленными под углом 45° к главной оси горелки), пилотная горелка 8, а также трубы для установки запальника 10, форсунки 11, глазка визуального наблюдения 12 и фотодатчика 13. Труба для установки форсунки имеет отверстие, для поступления в нее воздуха, предназначенного для охлаждения форсунки. В зависимости от типа котла фотодатчик 13 может быть размещен в корпусе 2 горелки. Неиспользуемое отверстие под фотодатчик закрывается крышкой. В периферийном воздушном канале встроен тангенциальный завихритель 3. В нем установлены 24 регулируемые прямые лопатки. Регулировка лопаток производится при помощи ручного приводного механизма в зависимости от расчетного положения 60о в сторону закрытия на угол 24о в сторону открытия на угол 16о. Аксиальный и тангенциальный завихрители выполняются правого и левого направления крутки воздушного потока. Газовая камера 4 состоит из газового коллектора и 24-й газораздающих труб 5, изготовленных из углеродистой стали диаметром 28 мм и толщиной стенки мм. Газораздающие трубы 5 расположены между центральным и периферийным воздушными каналами. На газораздающих трубах установлены на резьбе насадки 6 и 7, изготовленных из труб 024х2,5 мм из стали марки 12Х18Н10Т. Восемь насадок центральной газовой камеры отогнуты внутрь центрального воздушного канала под углом 45° к оси горелки и повернуты на угол 45° в направлении крутки воздушного потока, восемь насадок периферийной газовой камеры отогнуты наружу от центрального воздушного канала под углом 30° к оси горелки и повернуты на угол 45° в направлении крутки воздушного потока и восемь насадок периферийной газовой камеры отогнуты наружу от центрального воздушного канала под углом 30° к оси горелки и повернуты на угол 30° в направлении крутки воздушного потока. На фронтовой фланец горелки выведены трубы для установки запальника 10, мазутной форсунки 11, фотодатчика 13 и глазка визуального контроля наличия факела 12. При работе на газе труба для установки форсунки мазутной 11 закрывается заглушкой. Пилотная горелка 8 состоит из воздушной камеры, которая выполнена из трубы диаметром 159 мм и толщиной стенки 4,5 мм. В центре воздушной камеры проходит газопровод, выполненный из трубы диаметром 57 мм и толщиной стенки 2 мм. На газопроводе пилотной горелки на одном конце установлен аксиальный завихритель с восьмью профилированными лопатками, установленными под углом 45° к главной оси горелки, и газораздающий насадок с 12-тью радиальными отверстиями диаметром 2,9 мм. На другом конце предусмотрена установка шарового крана для газоснабжения пилотной горелки. Для контроля наличия факела пилотной горелки предусмотрена установка ионизационного зонда, контрольный электрод которого всегда находится в зоне факела пилотной горелки. Ионизационный зонд расположен в футляре, вмонтированном в трубе диаметром 32 мм и толщиной стенки 2 мм газопровода. Подвод газа и воздуха на горение в пилотной горелке индивидуальный. Каждая горелка оснащается запальником с устройством контроля его факела и фотодатчиком для контроля факела горелки при работе ее на мазуте. Запальник с фотодатчиком в комплект поставки не входят. Для распыливания жидкого топлива в горелке используется механическая форсунка. Работой горелки управляет система автоматического управления горелкой (САУГ). Подготовка и включение горелки в работу происходит следующим образом:  в исходном положении вся запорная и регулирующая арматура перед горелкой находится в закрытом положении кроме запорной арматуры на газопроводе безопасности и регулирующего шарового крана перед пилотной горелкой (открыт на 25-30 %); после проведения подготовительных мероприятий (вентиляции топки и газоходов, продувки газопровода, опрессовки арматуры) при розжиге горелки за счет открытия соответствующей арматуры на газопроводе перед горелкой подается газ на запальную горелку и высокое напряжение на систему розжига запальника; после розжига запальной горелки и получения сигнала о наличии факела от ионизационного зонда запальной горелки открывается соответствующая арматура на газопроводе перед горелкой. Газ через газовыпускные отверстия насадки выходит в зону после завихрителя основной и пилотной частей горелки и, смешиваясь с закрученным потоком воздуха, зажигается от факела запальной горелки; после розжига горелки и получения сигнала о наличии факела, за счет срабатывания ионизационного зонда пилотной горелки, подача газа на запальную горелку отключается, открывается регулирующий затвор на основном газопроводе перед горелкой и производится вывод горелки на минимальную мощность; на этом этапе розжиг горелки заканчивается и производится поддержание необходимых рабочих режимов регулирующим затвором на газопроводе и регулирующим затвором на воздуховоде перед горелкой. В процессе работы горелки стабильность горения и наличие на ней факела поддерживается за счет наличия факела пилотной горелки, контролируемого ионизационным зондом пилотной горелки. После розжига и включения в работу горелок котла контроль факела пилотной горелки на каждой горелке обеспечивает селективный контроль основного факела каждой горелки. Для обеспечения безопасной эксплуатации категорически запрещается: использовать горелку при параметрах рабочей среды, превышающих указанные в настоящем документе; производить работы по устранению дефектов на работающей горелке. При подготовке горелок к пуску осмотреть топку котла, убедиться в исправном состоянии устьевой части горелок: воздушных каналов, газовых насадок, целостности амбразур горелок. Проверить исправность, плотность, легкость хода всех регулирующих заслонок газовоздушного тракта, исправность их дистанционных приводов, соответствие положения заслонок указателям и рискам. ВНИМАНИЕ! При переходе на жидкий вид топлива - мазут, необходимо выдвинуть ионизационный зонд пилотной горелки на 400 мм из горелки совместно с персоналом ЦАСУТП. Перечень возможных неисправностей в процессе использования по назначению и рекомендации по действиям при их возникновении

В процессе эксплуатации горелок необходимо регулярно следить за состоянием факела; при резких изменениях формы или цвета пламени, появлении темных полос и летящих искр необходимо принять срочные меры к выявлению причин появления и их устранению. При неудовлетворительной работе одной из форсунок произвести ее замену. Для обеспечения максимальной эффективности работы топки, снижения выбросов оксидов азота и сохранения химнедожога на допустимом уровне, необходимо обеспечить ведение режимов горения с минимальным избытком воздуха в топке - ведение режима горения у границы появления химнедожога, контролируемого индикаторами. Барабан котла и сепарационные устройства Барабаны паровых котлов ст. №№ 6-12 сварной конструкции внутренним диаметром 1600 мм на ПК №№ 6, 7 толщиной стенки 90 мм выполнены из стали 16ГНМ, на ПК №№ 8-12 толщиной стенки 115 мм выполнены из стали 16ГНМА (чертёж 2). Для обеспечения требуемого качества пара на котле применена схема двухступенчатого испарения. Первую ступень испарения (чистый отсек) составляют барабан с фронтовым, задним и боковыми экранами, кроме задних половин передних боковых экранов, которые совместно с выносными циклонами составляют II ступень испарения. Каждый блок выносных циклонов состоит из двух камер Æ 426 х 36 мм (сталь 20). Сепарационные устройства I ступени испарения расположены в барабане и представляют собой сочетание внутрибарабанных циклонов, барботажной промывки пара и дырчатых листов. Вся питательная вода после водяного экономайзера поступает в питательные короба барабана, половина ее из питательных коробов направляется на промывочные листы, протекает по ним и сливается в водяной объем барабана, другая половина сливается непосредственно в водяной объем барабана помимо промывочных листов. Пароводяная смесь из экранов, включенных в I ступень испарения, поступает во внутрибарабанные циклоны, где происходит отделение воды из пароводяной смеси. Вода, отсепарированная в циклонах, сливается в водяной объем барабана. Пар из циклонов поступает под промывочный дырчатый лист, поднимаясь вверх, проходит через слой питательной воды. Дальнейшая сепарация пара происходит в паровом объеме барабана. Осушенный пар проходит через пароприемный дырчатый лист, обеспечивающий равномерную по длине барабана работу парового объема, и затем направляется в пароперегреватель котла. Сепарационными устройствами второй ступени испарения являются выносные циклоны. В верхней части циклона имеется перфорированный пароприемный потолок для выравнивания подъемной скорости пара по всему поперечному сечению циклона. В нижней части циклона расположена антикавитационная крестовина, препятствующая образованию воронок и захвату пара в опускные трубы. Подвод пароводяной смеси в циклон выполнен тангенциально по отношению к внутренней образующей циклона. Средний эксплуатационный уровень воды в барабане на 200 мм. ниже геометрической оси барабана (на ПК ст. №№ 6,7 он ниже на 100 мм). По условиям надежности циркуляции в котле и нормальной его работы без ухудшения качества пара, допускаемые отклонения уровня в барабане от среднего не должны превышать ± 50 мм от среднего. Барабаны котлов оборудованы двумя водоуказательными колонками. Предельно допустимый уровень в барабанах котлов составляет ± 150 мм от среднего по водоуказательным колонкам. Для обеспечения равномерного охлаждения тела барабана при остановах, а также для равномерного разогрева при растопках предусмотрена схема подачи насыщенного пара от постороннего источника. Объединены между собой общей схемой барабаны ПК ст. №№ 6 - 9; и отдельной схемой барабаны ПК ст. №№ 10 - 12. Для предупреждения перепитки котла в барабане установлена труба аварийного слива. Для ввода и раздачи фосфатов внутри барабана имеется перфорированная раздающая труба. Для обеспечения нормального солевого режима на котле предусмотрены: а) линия снижения кратности солесодержания по ступеням испарения (в настоящее время заглушена). Эта линия соединяет водяной объем выносного циклона с нижней камерой бокового переднего блока (чистый отсек) топочной камеры; б) линия выравнивания солесодержания воды в правой и левой части второй ступени испарения (в настоящее время заглушена). Эти линии соединяют водяной объем циклонов с нижней камерой противоположного солевого отсека; в) линии непрерывной продувки нижних камер солевых отсеков Циркуляционная схема котла (чертёж 3) предусматривает глубокое секционирование экранов на контуры, что повышает надежность циркуляции. Экраны разбиты на 18 самостоятельных контуров циркуляции.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||