шпоры логистика. История возникновения и развития логистики

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

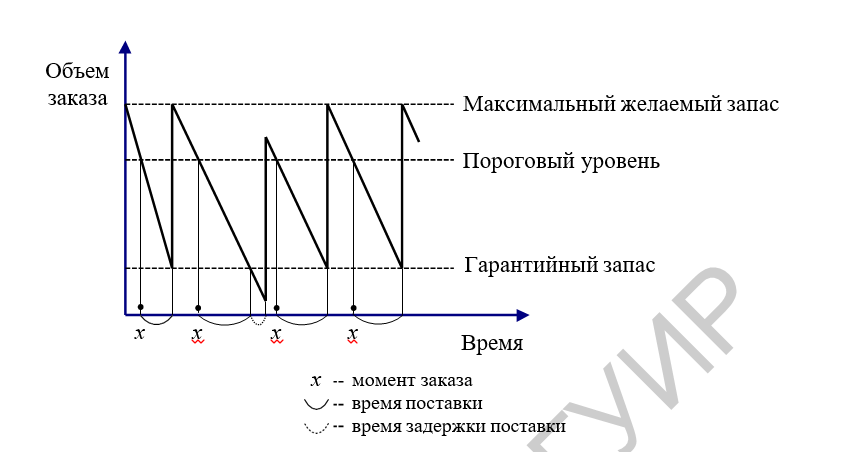

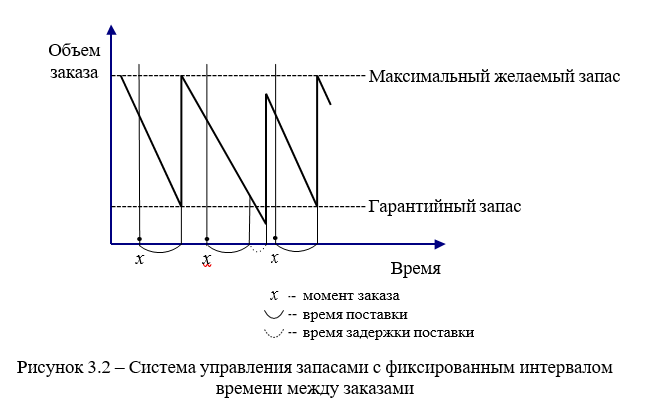

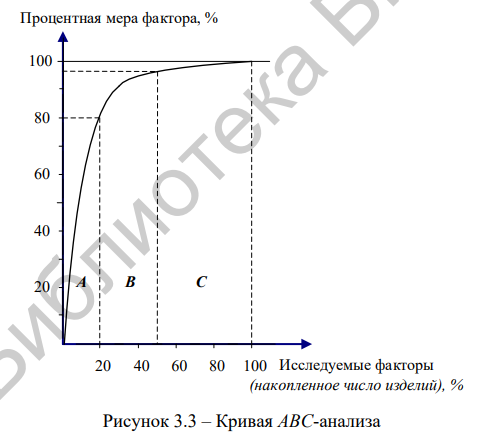

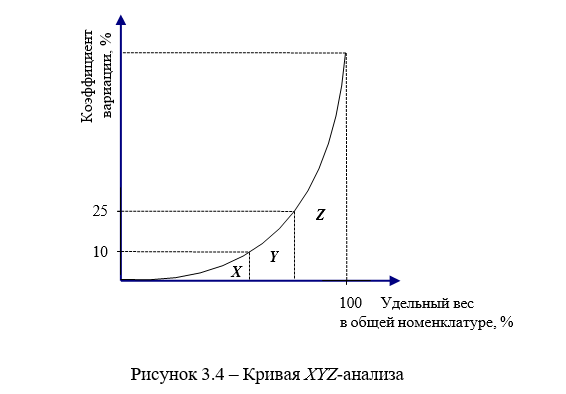

24. Основные виды материальных запасов Материальный запас – это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс производственного или внутреннего (личного) потребления. Запасы могут накапливаться в каждом звене логистической цепи вследствие несогласованности между входящим и исходящим материальными потоками – либо объем поставки не соответствует объему разового потребления, либо имеется разрыв во времени между моментами поступления товара и его потреблением, и предназначены для достижения самых разных целей. В зависимости от функционального назначения выделяют текущие, резервные, сезонные, спекулятивные, технологические, подготовительные запасы, запасы продвижения, а также устаревшие запасы. 25. Основные причины создания и сокращения материальных запасов Снижение запасов позволяет снизить затраты на содержание специально оборудованных помещений - складов. Хранение продукции требует создания соответствующих условий. С этой целью создают склады, которые, как правило, представляют собой здания или помещения, оснащенные всем необходимым оборудованием. Затраты на содержание склада включают амортизационные отчисления от его стоимости, а также такие расходы, как оплата отопления, охраны, электроэнергии и т.п. Снижение запасов позволяет снизить затраты на оплату труда персонала складов: административно-управленческих работников, кладовщиков, водителей внутрискладских транспортных средств, грузчиков, экспедиторов и др. Снижение запасов позволяет снизить потери от ухудшения потребительских качеств продукции. Хранение продукции зачастую сопровождается изменением ее потребительских качеств либо в связи с идущими физико-химическими процессами, либо за счет морального устаревания продукции. Моральное старение ведет к уценке и, соответственно, к затратам. Снижение запасов позволяет снизить потери, вызванные риском хищений, пожаров, стихийных бедствий. Содержание запасов всегда сопряжено с затратами, однако предприниматели вынуждены их создавать, так как отсутствие запасов может привести к еще большей потере прибыли. Увеличение запасов ведет к увеличению возможности немедленного обслуживания покупателей. Увеличение запасов ведет к снижению затрат, связанных с размещением заказов. Увеличение запасов (сбытовых) позволяет снижать затраты, связанные с производством единицы изделия. Увеличение запасов повышает способность предприятия выдерживать нарушения установленного графика поставок (непредсказуемое снижение интенсивности входного материального потока). Речь идет о страховом запасе, который создается для того, чтобы в случае задержки поставок не остановился производственный или торговый процесс. Увеличение запасов повышает способность предприятия выдерживать колебания спроса (непредсказуемое снижение интенсивности выходного материального потока). Создание запасов необходимо в связи с сезонным характером производства или потребления некоторых видов товаров, а также с сезонным характером транспортировки. Увеличение запасов позволяет получать прибыль, играя на разнице в рыночных ценах, т.е. за счет спекуляции. Цена на некоторые товары на рынке может возрасти. Предприятие, сумевшее предвидеть этот рост, создает запас с целью получения прибыли за счет изменения рыночной цены. Скидки за покупку крупной партии товаров также могут стать причиной создания запасов. Увеличение запасов позволяет снизить потери от простоев производства, возникающих по причине отсутствия запасных частей. Увеличение запасов позволяет упростить управление производственным или торговым процессом. Создание запасов как в производстве, так и в торговле позволяет снизить требования к степени согласованности в цепи производственных участков или между звеньями товародвижения и, соответственно, снизить издержки на организацию управления этими объектам 26 Оптимальный размер заказа на восполнение запаса. Запасы являются фактором согласования реального спроса и предложения, а также сокращения затрат на производство и распределение. Для определения рацио- нального размера запаса используют модель оптимального (или экономичного) размера заказа EOQ (Economic Order Quantity). Формирование модели EOQ осуществляется на основе суммарных общих затрат Зобщ, которые можно представить в следующем виде: Зобщ =З пр +З вып +З хр +З д +З скр, где Зпр– затраты на приобретение, определяемые стоимостью единицы продук- ции; Звып – затраты на выполнение заказа, представляющие собой постоянные расходы, связанные с размещением заказа у поставщиков и его транспортиров- кой. Считается, что данные затраты не зависят от размера заказа; Зхр – затраты на хранение запаса, отражающие затраты на содержание и грузопереработку запаса на складе; Зд – потери от дефицита запаса, включающие потенциальные потери при- были из-за отсутствия запаса и возможные потери из-за утраты доверия поку- пателей; Зскр – «скрытые», или «латентные» потери, существующие, но не учитыва- ющиеся в расчетных моделях. Например, расходы на хранение продукции в ку- зовах автомобилей при разгрузке транспортных средств, прибывающих на склад. Учет различного количества слагаемых в формуле (3.1) приводит к мно- говариантности расчетных формул для определения EOQ [7]. В основную модель расчета EOQ включаются затраты только на выпол- нение заказа (Звып) и на хранение запаса на складе (З хр) в течение определенно- го периода времени. В качестве критерия оптимизации принимается минимум суммы данных затрат Зобщ =З вып +З хр →min. Затраты на выполнение заказа определяются по формуле где Q – потребность в заказываемом продукте в течение рассматриваемого пе- риода, ед.; К – затраты на выполнение одного заказа, усл. ед.; q – искомая величина заказа,  Затраты на хранение запаса на складе определяются по формуле  где s – затраты на хранение единицы продукции на складе, которые могут определяться как доля от цены единицы продукции, усл. ед.; Цед – цена единицы продукции, хранимой на складе, усл. ед.; γ – коэффициент, отражающий затраты на хранение запаса в виде доли от цены единицы продукции, хранимой на складе. Подставив выражение (3.4) в формулу (3.2), получим модели сделаны следующие допущения: - уровень запасов снижается равномерно; В данной - в момент, когда все запасы исчерпаны, подается заказ на поставку новой партии; - время доставки заказа пренебрежимо мало и уровень запасов восстана- вливается до максимального значения; - затраты на выполнение заказа, затраты на хранение единицы продукции, цена единицы продукции в течение рассматриваемого периода постоянны; - интервал времени между заказами (поставками) постоянный; - емкость склада неограничена; - cрыв поставок недопустим. Для определения оптимального размера заказа необходимо приравнять к нулю первую производную по q, т. е. решить уравнение   27 Модели управления запасами. Модель управления запасами с фиксированным размером заказа.  Б Система управления запасами с фиксированным размером заказа при непрерывной проверке фактического уровня запаса предполагает, что поступление материалов всегда будет производиться равными партиями [2]. Промежуток времени между поставками может быть различным, в зависимости от интенсивности расходования материалов (рисунок 3.1). Заказ на поставку партии делается при уменьшении размера запаса до заранее установленного критического уровня, называемого «точкой заказа» (в зарубежной литературе используется аббревиатура ROP – Reorder Point). Точка заказа – это минимальное количество товара на складе, при кото- ром делается очередной заказ. Уровень точки заказа (пороговый уровень) будет зависеть от интенсивности потребления товаров и от срока исполнения заказа – того времени, которое необходимо, чтобы поставщик успел обработать заказ и доставить очередную партию товаров.  28. Модели управления запасами. Модель управления запасами с фиксированной периодичностью поставок 28. Модели управления запасами. Модель управления запасами с фиксированной периодичностью поставокСистема управления запасами с фиксированной периодичностью пополнения запаса до максимального уровня (или с фиксированным интервалом времени между заказами) предполагает, что поступление материалов производится через равные промежутки времени, а размер запаса регулируется за счет изменения размера партии заказа (рисунок 3.2) . Размер партии принимается равным разности между фиксированным максимальным уровнем, до которого производится пополнение запаса, и фактическим его размером в момент заказа.  Для функционирования системы должны быть заданы интервал времени между заказами и максимальный объем хранения по данному наименованию товаров. 29. Модели управления запасами. Комбинированные системы управления запасами. Системы управления запасами в чистом виде нечасто применяются на практике. Пять наиболее распространенных комбинированных систем управления запасами: - Стратегия TS (Модель управления запасами с фиксированной периодичностью пополнения запаса до постоянного уровня, Однобункерная система управления запасами). В установленные моменты времени проводится проверка уровня запаса и пополнение его до установленного максимального уровня. Для каждой партии размер заказа определяется индивидуально. В случае если запасы опускаются до минимального уровня в промежутки времени между запланированными проверками, выдается внеочередной заказ - Модель управления запасами «максимум–минимум» (стратегия S–s) Данная модель управления запасами применяется в тех случаях, когда издержки контроля уровня запасов очень велики, а стоимость хранения, наоборот, мала. Заказ совершается в те моменты, когда уровень запасов опускается ниже заданного минимального значения. - Стратегия TQ (Система с установленной периодичностью и фиксированным размером заказа) При работе по этой системе проводится регулярная, через фиксированные промежутки времени, проверка складских остатков. Если на момент проверки запас опустился ниже минимального уровня, закупается очередная партия товаров. Размер партии фиксирован - Двухбункерная система управления запасами (Two-Bin System) Эта система управления запасами представляет собой техническую модификацию системы управления запасами с фиксированным размером заказа. Запасы товаров каждого наименования разделены на две части (например, размещены в двух бункерах). Сначала расходуются запасы из первого бункера. Когда он опустошается, у поставщика размещается заказ на пополнение запасов. Потребление в течение срока исполнения заказа идет из второго бункера. Таким образом, второй бункер представляет собой нечто вроде наглядного воплощения точки заказа. - Система с необязательным пополнением (Optional Replenishment System) При использовании этой системы проводится регулярное (например, один раз в месяц) определение уровня запасов. Заказ на поставку размещается в том случае, если уровень запасов на момент проверки опустился ниже определенной отметки. Эта система используется в тех случаях, когда предприятию неудобно отслеживать складские остатки в режиме реального времени. Это неудобство может быть обусловлено большим числом наименований продукции, сложностью подсчета и проверки состояния хранимых запасов и некоторыми другими причинами. 30. ABC- и XYZ-анализ запасов. АВС-анализ – это метод, позволяющий классифицировать ресурсы предприятия по степени их важности. Применяется для разделения ресурсов на группы. В зависимости от группы принадлежности выбирается определенный подход к закупкам, складированию и пр. В основе ABC-анализа лежит принцип Парето: 20% всех товаров дают 80% оборота. Классификация базируется на различных параметрах. Это могут быть: доля наименований товаров, стоимость и др. Товарныезапасыделятсянатрикатегории: А– наиболее ценные: 20 % товарных запасов, 80 % продаж; В – промежуточные: 30 % товарных запасов, 15 % продаж; С – наименее ценные: 50 % товарных запасов, 5 % продаж. По результатам АВС-анализа строится график зависимости совокупного эффекта от количества элементов (рисунок 3.3). Такой график называется кри- вой Парето, кривой Лоренца или ABC-кривой. Методика проведения ABC-анализа Выбрать цель анализа и числовую характеристику, по которой будет производиться разделение на группы. Отсортировать список по параметру в порядке убывания. Вычислить долю параметра каждой позиции списка в общей сумме. Вычислить для каждой позиции списка долю нарастающим итогом. Выделить группы А, В и С, присваивая значения групп выбранным объектам.  XYZ-анализ позволяет произвести классификацию ресурсов компании в зависимости от равномерности их потребления. Классификация видов продукции по характеру потребления отражает степень неравномерности потребления. Ранжирование ресурсов производится на основе коэффициента вариации [3].  Методика проведения XYZ-анализа Определить коэффициенты вариации для анализируемых ресурсов. Cгруппировать ресурсы в соответствии с возрастанием коэффи- циента вариации. Распределить ресурсы по категориям X, Y, Z. Ресурсы категорииX характеризуются стабильной величиной потребления. Значение коэффициента вариации находится в интервале от 0 до 10 %. Ресурсы категории Yхарактеризуются известными тенденциями определения потребности в них. Значению коэффициента вариации соответствует интервал от 10 до 25 %. Потребление ресурсов категорииZнерегулярно, какие-либо тенденции отсутствуют, точность прогнозирования невысокая. Значение коэффициента вариации – свыше 25 %.  31. Понятие транспортной логистики Транспортная логистика — это часть логистической науки, направленная на управление перевозками, поставками и доставкой товаров и компонентов. Целью является транспортировка какого-либо груза из точки А в точку Б с оптимальным соотношением цены и качества. Следует выбирать наиболее подходящие виды транспорта, маршруты, скорость перевозки, а также сводить к минимуму порчу груза. Иногда лучше выбрать более дорогой и долгий вариант, чтобы избежать повреждения товара. Функции транспортной логистики: Планирование и организация доставки груза; Оформление необходимых документов и юридическое сопровождение перевозки; Погрузка и разгрузка товара; Информационное сопровождение; Оптимизация процесса с целью улучшения качества транспортировки и минимизации затрат. Исходя из цели и функций, можно определить основные задачи, которые решает этот раздел логистики: Анализ пунктов доставки, свойств груза и построение предварительного маршрута; Выбор подходящего вида транспорта; Выбор перевозчика и логистических партнёров; Построение маршрута со всеми ключевыми точками; Контроль груза во время транспортировки; Оптимизация показателей перевозки. |