Крахалева. Дробление. Норильск. Кафедра курсовая работа расчет и выбор оборудования для цеха рудоподготовки тема работы Руководитель профессор, к т. н. В. И. Брагин подпись, дата должность, ученая степень инициалы, фамилия

Скачать 194.28 Kb. Скачать 194.28 Kb.

|

3 Выбор и обоснование схемы дробленияПо условиям проектирования, крупность исходной руды составляет 900 мм. Крупность конечного продукта дробления зависит от предполагаемого способа помола. Для проектируемой фабрики предполагается использовать шаровые мельницы, для которых крупность питания не превышает 15 мм. Для более обоснованного выбора схемы дробления, рассчитаем среднюю степень дробления, приходящую на одну стадию для различных схем дробления по формуле 2.1. [3, с. 19].

где n – число стадий дробления; D – крупность исходной руды, мм; d – крупность конечного дробленого продукта, мм. Расчеты делались в программе «Excel» для удобства при дальнейшем корректировке данных. Результаты расчетов приведены в таблице 3.1 Таблица 3.1 – Средняя степень дробления на стадию для различных схем.

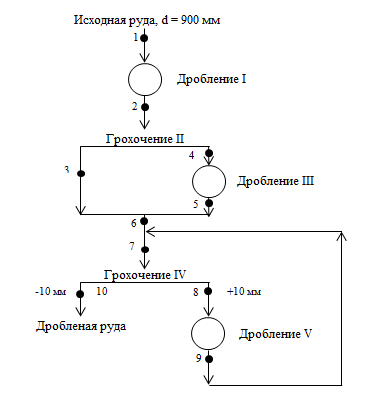

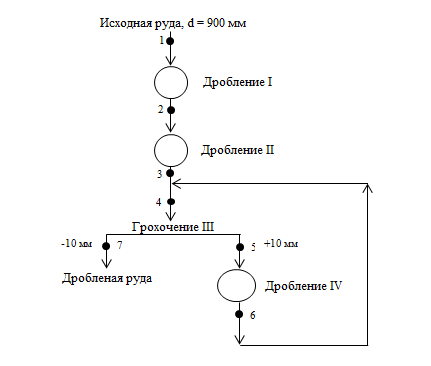

Число стадий дробления при подготовке руд к измельчению должно равняться двум или трем [4, с. 46]. Это правило относится к установке стандартных щековых и конусных дробилок. Исключения из этого правила могут быть сделаны для обогатительных фабрик очень большой (40 -60 тыс. т/сут) производительности, при поступлении на фабрику крепких руд, для которых может оказаться оправданным применение четырех стадий дробления или для предприятия малой производительности, для которых приемлемы двухстадиальные схемы дробления. Так как у нас руда средней крепости и планируется использование стандартных щековых и конусных дробилок, то предпочтительнее выбрать трехстадиальную схему дробления, так как в них, в большинстве случаев удается получить требуемую общую степень дробления перед шаровыми или стержневыми мельницами. 3.1 Выбор и обоснование операций грохоченияПри выборе операций грохочения, будем основываться на рекомендациях [4, с. 47]: а) предварительное грохочение перед первой стадией применяется редко и в случае применения требует специального обоснования; б) предварительное грохочение перед второй стадией, как правило, предусматривается; отказ от него должен обосновываться; в) предварительное грохочение перед третьей стадией предусматривается всегда. Таким образом, на проектируемой фабрике принято рассмотреть два варианта трехстадиальной схемы дробления (рисунок 3.1.1).   А) Б) Рисунок 3.1.1 – Схема дробления: а – вариант 1; б – вариант 2 3.2 Распределение степени дробления по стадиямОптимальное распределение степени дробления по стадиям достигается, когда степень дробления в последней стадии несколько увеличена по сравнению со средней, а в первой – несколько уменьшена [3, с. 13-14]. Выбранное распределение степени дробления обычно требует корректировки после окончательного расчета для выравнивания коэффициентов загрузки дробилок. При выборе надо учитывать, что дробилки позволяют получать в одну стадию ограниченную степень дробления [3, с. 15]: - дробилки крупного дробления – до 5; - конусные дробилки среднего дробления в открытом цикле – до 6 - конусные дробилки мелкого дробления в открытом цикле – до 5 - конусные дробилки среднего и мелкого дробления в замкнутом цикле – до 8 С учетом вышесказанного выбираем степень дробления для каждого этапа. Для дальнейшего удобства при расчете данных проводим в программе «Excel». Крупность дробленого продукта по стадиям определяем по формулам [3, с. 20]:  = =  ; ; = =  ; ; = =  ; ;где  – максимальная крупность исходной руды, мм; – максимальная крупность исходной руды, мм; – максимальная крупность руды в продукте первой стадии дробления, мм; – максимальная крупность руды в продукте первой стадии дробления, мм; – степень дробления дробилки в первой стадии дробления; – степень дробления дробилки в первой стадии дробления; – условная максимальная крупность руды в продукте второй стадии дробления, мм; – условная максимальная крупность руды в продукте второй стадии дробления, мм;  – степень дробления дробилки во второй стадии дробления; – степень дробления дробилки во второй стадии дробления; – максимальная крупность руды в продукте третьей стадии дробления, мм. – максимальная крупность руды в продукте третьей стадии дробления, мм.Расчеты проводились в программе «Excel» для дальнейшего удобства при корректировке. Полученные данные приведены в таблице 3.2.1. Таблица 3.2.1 – Крупность дробленого продукта по стадиям.

| |||||||||||||||||||||||||||||

=

=  (3.1)

(3.1)