Крахалева. Дробление. Норильск. Кафедра курсовая работа расчет и выбор оборудования для цеха рудоподготовки тема работы Руководитель профессор, к т. н. В. И. Брагин подпись, дата должность, ученая степень инициалы, фамилия

Скачать 194.28 Kb. Скачать 194.28 Kb.

|

3.8 Выбор и расчет грохотовВ цехах дробления рудных обогатительных фабрик используются вибрационные грохоты в среднем и тяжелом исполнении, необходимая площадь грохочения которых рассчитывается по формуле:  , , где Q – нагрузка на грохоты, м3/ч; q – удельная производительность грохота, м3/(м2·ч); k, l, m, n, o, p – поправочные коэффициенты, зависящие от свойств исходного материала и условий грохочения. Расчет грохотов для дальнейшего удобства при корректировке данных проводился в программе «Excel». Условия грохочения, поправочные коэффициенты и расчет площади грохочения для первого варианта представлены в таблице 3.8.1, а для второго в таблице 3.8.2 Таблица 3.8.1 – Условия грохочения, поправочные коэффициенты и расчет площади грохочения для первого варианта

Таблица 3.8.2 – Условия грохочения, поправочные коэффициенты и расчет площади грохочения для второго варианта

Предварительный выбор грохотов из каталога производится по допускаемой крупности исходного материала, числу ярусов сит и размеру отверстий сит. Последний параметр не является жестким ограничением [3, с. 42]. Расчет грохотов для дальнейшего удобства при корректировке данных проводился в программе «Excel». Результаты расчетов для первого варианта приведены в табл. 3.8.3, а для второго варианта в таблице 3.8.4. Таблица 3.8.3 – Результаты выбора грохотов для первого варианта

Таблица 3.8.4 – Результаты выбора грохотов для второго варианта

При выборе грохотов необходимо учитывать, что удобное самотечное сопряжение получается только при соотношении грохотов и дробилок 1:1. При несовпадении расчетных количества грохотов и дробилок в стадии необходимо предусматривать распределительные бункера.

В таблице 3.9.1 представлен сравнительный анализ предложенных схем дробления. Таблица 3.9.1 – Сравнительный анализ

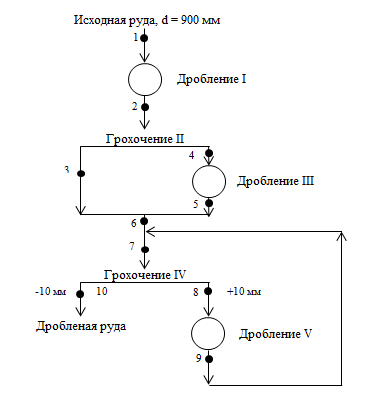

Окончательный выбор пал на второй вариант схемы дробления, представленной на рисунке 3.9.1, так как сравнительный анализ показал, что данная схема затрачивает меньше электроэнергии.  Рисунок 3.9.1 – Схема дробления Крупное дробление выполняем в открытом цикле без предварительного грохочения, так как присутствие готового по крупности продукта в питании практически не сказывается на пропускной способности щековых и гирационных дробилок [3, с. 17]. Стадию среднего дробления выполняем в открытом цикле с предварительным грохочением, так как удаление мелочи, помимо снижения нагрузки на дробилки, снижает риск их подпрессовки и увеличивает пропускную способность. Это обусловлено еще тем, что у нас руда по условию средней крепости, а не крепкой, для которых образование мелочи на стадии крупного дробления незначительно. Мелкое дробление проводим в замкнутом цикле с совмещенным предварительным и поверочным грохочением, который позволяет получить готовый продукт гарантированной крупности. На проектируемой фабрике не оправдано разделение предварительных и поверочных грохотов, что позволяет оптимизировать условия грохочения, и снижает нагрузку на конвейер оборотного продукта, так как по условию фабрика не имеет большую производственную мощность, а также разделение грохотов вызывает необходимость установки большего числа грохотов, конвейеров и питателей. Все это приводит к увеличению затрат, вызывает усложнения в конструктивном решении цеха дробления и в его эксплуатации. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||