Библиотека Курс лекций. Курс лекцій для студентів денної і заочної форми навчання спеціальності 091711 "Технологія харчування" Затверджено

Скачать 4.82 Mb. Скачать 4.82 Mb.

|

ХРАНЕНИЕ И ПОДГОТОВКА МУКИ К ПРОИЗВОДСТВУСвежесмолотая мука не годится для выпечки хлеба, она образует расплывающееся тесто и хлеб получается плохого качества (малого объема, пониженного выхода и т. п.). Мука должна пройти созревание в условиях, при которых ее хлебопекарные свойства улучшатся. Созревание пшеничной муки проводят в течение 1,5...2 мес. При этом меняется:

Следствием возрастания кислотности являются глубокое изменение белков, укрепление структурно-механических свойств клейковины, уменьшение ее растяжимости и увеличение упругости. Слабая непосредственно после помола клейковина при созревании приобретает свойства средней; средняя по силе становится сильной, а сильная - очень сильной. Длительность созревания муки зависит от ее сорта, влажности и условий хранения. Для ускорения созревания используют химические улучшители, а также пневматическое перемещение муки с помощью сжатого, нагретого, воздуха. Созреванию подвергают только пшеничную муку; ржаная мука при этом свои хлебопекарные свойства не изменяет. Существует два способа транспортирования и хранения муки на предприятиях: тарный, когда муку перевозят и хранят в мешках, и бестарный, когда муку перевозят в автомуковозах и хранят в бункерах. Бестарный способ перевозки и хранения муки имеет ряд преимуществ перед тарным, так как позволяет механизировать и автоматизировать операции по разгрузке муки и управлять ими с пульта. Кроме того, при тарном способе хранения возникают дополнительные потери муки, связанные с ее распылом и остатками в опорожненных мешках. В настоящее время используется бестарный способ хранения муки в емкостях различных конструкций и размеров, изготовленных из металла, монолитного или сборного железобетона. В последние годы нашел применение открытый способ размещения установок для бестарного хранения муки вне зданий на территории хлебозаводов. Склад бестарного хранения муки оборудуют установками для приема муки и ее внутризаводского транспортирования, автоматическими весами для учета поступающей на производство муки и просеивателями с магнитными уловителями. Муку можно транспортировать на производство механическим, пневматическим или аэрозольным транспортом (с помощью сжатого воздуха по трубопроводам). На современных хлебопекарных предприятиях применяются установки для бестарного хранения муки с аэрозольтранспортом Перед подачей муки для приготовления теста производится ее подготовка:

Обычно смешивают - муку со слабой клейковиной смешивают с сильной; муку, темнеющую в процессе переработки, - с нетемнеющей и т д., на специальных машинах — мукосмесителях. Для просеивания муки с целью удаления случайных посторонних примесей применяют вибросита или просеиватели различных конструкций. Муку просеивают через сито из стальной сетки с ячейками определенного размера. Для очистки муки от металломагнитных примесей в выходных каналах просеивающих машин устанавливают магнитные уловители. Дрожжи В хлебопечении применяют прессованные, сушеные и жидкие дрожжи и дрожжевое молоко. Прессованные дрожжи представляют дрожжевые клетки. Влажность их составляет до 75 %, поэтому они являются скоропортящимся продуктом и требуют хранения при температуре 0...4 °С в течение не более 12 сут. Важным показателем качества дрожжей является быстрота подъема теста, характеризующая способность дрожжей разрыхлять тесто. Хорошие дрожжи поднимают тесто за 60...65 мин. Расход прессованных дрожжей для приготовления пшеничного теста составляет 0,5...3 % к массе муки и зависит от ряда факторов: - подъемной силы дрожжей (чем она ниже, тем больше требуется дрожжей); - длительности процесса брожения теста и способа его приготовления (чем больше длительность брожения, тем меньше расход дрожжей: для безопарного способа приготовления теста требуется 1,5...3 %, а для опарного - 0,5...1 % дрожжей); - количества сахара и жира, содержащихся в тесте (эти продукты угнетают жизнедеятельность дрожжей). Подготовка прессованных дрожжей к производству состоит в освобождении их от упаковки, предварительном измельчении и приготовлении однородной массы (суспензии) в теплой воде температурой 30...35 0С. Сушеные дрожжи получают из прессованных путем высушивания в определенных условиях до влажности 8...10 %. Сушеные дрожжи могут храниться продолжительное время (при температуре не более 10°С до 1 года). В последнее время на хлебозаводах, расположенных недалеко от дрожжевых предприятий, применяется дрожжевое молоко. Дрожжевое молоко - это жидкая суспензия дрожжей в воде. Дрожжевые клетки в этом продукте находятся в активном биологическом состоянии. Дрожжевое молоко доставляют на завод в термоизолированных цистернах, где хранится в течение 1,5...2 сут. при температуре 6...10°С. Вода Качество питьевой воды определяется ГОСТ 2874. Для приготовления теста на 100 кг муки расходуют от 35 до 75 л питьевой воды. Количество воды в тесте зависит: - от вида муки и изделий (наименьшую влажность имеет тесто, предназначенное для бараночных изделий, наибольшую - для ржаного хлеба из обойной муки); - от влажности муки (чем суше мука, тем больше воды она поглощает при замесе); - от количества сахара и жира, добавляемых по рецептуре, которые как бы разжижают тесто (при внесении значительных количеств сахара и жира сокращают количество воды, добавляемой при замесе). Соль Качество поваренной соли должно соответствовать ГОСТ 13830. В рецептуру хлебобулочных изделий, за исключением диетических бессолевых сортов, входит поваренная соль в количестве от 1 до 2,5 % к массе муки. Она улучшает вкус изделий, укрепляет клейковину теста. Состояние дрожжей в присутствии соли ухудшается, так как соль задерживает процессы спиртового и молочнокислого брожения в тесте. В настоящее время применяют мокрый способ хранения соли, для этого в хранилище образуется раствор соли плотностью 1,16...1,2 кг/л. Перед подачей на производство раствор соли фильтруют и перекачивают в расходные баки. Сахар-песок. В хлебопечении применяют сахар-песок и сахарную пудру, качество которых определяется ГОСТ 21, ГОСТ22. Сахар-песок добавляют в тесто при изготовлении булочных и сдобных изделий в количестве 2,5...30 % к массе муки. Сахарную пудру используют для отделки поверхности сдобных изделий. Сахар-песок оказывает существенное влияние на качество теста и готового хлеба:

При подготовке к производству сахар-песок растворяют в воде в бачках с мешалками при температуре около 40 °С до концентрации раствора 55 %, а затем перекачивают в сборники. Возможно поступление сахара на завод в виде сахарного сиропа. Жир. Жир вносят в тесто в количестве до 20...30 %. Качество маргарина должно соответствовать ГОСТ 240, подсолнечного масла — ГОСТ 1128. Для приготовления большинства изделий используется:

Жиры при производстве хлебобулочных изделий:

Жиры, применяемые в хлебопечении, должны быть безводными и хорошо эмульгироваться в воде, иметь пластичную структуру и невысокую температуру плавления. Твердые жиры растапливают в бачках с водяной рубашкой и мешалкой. Температура маргарина при этом не должна превышать 40...45 °С, иначе произойдет расслоение массы на жир и воду, что нарушит равномерное распределение жира в тесте. Жир (растительное масло, маргарин) улучшит качество хлеба, если его вносить в тесто в виде предварительно приготовленной тонкодисперсной эмульсии с применением пищевого эмульгатора, например фосфатидного концентрата (ФК) следующего состава (%): маргарин - 50, фосфатидный концентрат - 5...7, вода - 45. Такая эмульсия устойчива, она не расслаивается в течение 2...3 сут., хорошо транспортируется по трубам. Внесение эмульсии позволит значительно улучшить качество хлеба, задерживая его черствение. 4. ПРИГОТОВЛЕНИЕ ТЕСТА Первый этап - замес теста. Это короткая технологическая операция. Длительность замеса для пшеничного теста составляет 7-8 мин, для ржаного – 5-7 мин. Цель замеса - получить однородную массу теста с определенными структурно-механическими свойствами. При замесе одновременно протекают физико-механические и коллоидные процессы. Коллоидные процессы (процессы набухания) связаны с белками и крахмалом. Белки пшеничной муки, поглощая влагу, резко увеличиваются в объеме и образуют клейковинный каркас. Внутри него находятся набухшие зерна крахмала. В результате механического перемешивания массы происходит слипание частиц в сплошную массу, и приводит к образованию теста. Тесто после замеса состоит из трех фаз: твердой, жидкой и газообразной. От соотношения этих фаз зависят свойства теста. Пшеничное тесто эластичное, упругое, а ржаное - вязкое, пластичное. В пшеничном тесте твердая фаза состоит из набухших нерастворимых в воде белков, зерен крахмала и частиц оболочек. Она преобладает над жидкой фазой, в состав которой входят водорастворимые вещества (сахар, соль, водорастворимые белки и др.). Газообразная фаза представлена пузырьками воздуха, захваченными тестом при замесе. В ржаном тесте отсутствует клейковинный каркас, значительная часть белков (до 97 %) неограниченно набухает, превращаясь в жидкую фазу, в состав которой входят также слизи и большое количество декстринов, сахаров и других веществ. Значительное содержание декстринов и сахаров в ржаном тесте связано с тем, что крахмал ржи очень легко и интенсивно расщепляется под действием ферментов, так как в ржаной муке нормального качества присутствуют α- и β-амилазы в отличие от пшеничной муки нормального качества, в которой находится только β-амилаза. Твердая фаза ржаного теста состоит из небольшого количества ограниченно набухающих белков (2...3 %), крахмала и частиц отрубей. Структурно-механические свойства ржаного теста зависят от повышение кислотности до 10...12°, это улучшает его структурно-механические свойства, делает тесто менее вязким за счет медленного разложения крахмала и снижения образования декстринов, придающих тесту липкие свойства. Брожение теста. Брожение теста период с момента его замеса до деления на куски. Цель брожения:

Брожение теста включает в себя микробиологические (спиртовое и молочнокислое брожение), коллоидные, физические и биохимические процессы. Спиртовое брожение вызывается дрожжами, в результате которого сахара превращаются в спирт и диоксид углерода. С6Н12О6 = СО2 + 2С2Н5ОН Дрожжи сбраживают сначала глюкозу и фруктозу, а затем сахарозу и мальтозу, которые предварительно превращаются в моносахариды. Источником сахаров являются собственные сахара зерна, перешедшие в муку, но главную массу составляет мальтоза, образовавшаяся в тесте при расщеплении крахмала. Крахмал муки – расщепление – мальтоза – моносахара - СО2 + 2С2Н5ОН Скорость брожения зависит:

Повышенное содержание соли, сахара, жира тормозит газообразование в тесте. Брожение ускоряется при добавлении в тесто амилолитических ферментных препаратов. Молочнокислое брожение вызывается молочнокислыми бактериями, которые попадают в тесто из воздуха с мукой и расщепляют глюкозу до молочной кислоты. Существует два вида молочнокислых бактерий: гомоферментативные, образующие молочную кислоту, и гетероферментативные, которые наряду с молочной кислотой вырабатывают другие кислоты (уксусную, янтарную, лимонную и пр.). При снижении влажности и температуры теста гетероферментативные молочнокислые бактерии развиваются с большей скоростью, в результате резко возрастает кислотность теста и ухудшается вкус хлеба. В пшеничном тесте преобладает спиртовое брожение, а в ржаном тесте - молочнокислое брожение. В результате нарастания кислотности ускоряется набухание белков, замедляется разложение крахмала до декстринов и мальтозы, что крайне важно при переработке пшеничной муки из проросшего зерна и ржаной муки, так как позволяет получить тесто с оптимальными структурно-механическими свойствами. Кислотность теста является признаком его созревания, а кислотность хлеба - один из показателей его качества, включенный в стандарт. Коллоидные процессы, начавшиеся на стадии замеса, продолжаются в процессе брожения. В зависимости от свойств муки возможно ограниченное и неограниченное набухание белков. При ограниченном набухании белки только увеличиваются в размерах, а при неограниченном - меняется форма белковой молекулы. У муки с сильной клейковиной почти до конца брожения происходит ограниченное набухание, при этом свойства теста улучшаются. У муки со слабой клейковиной наблюдается неограниченное набухание и тесто разжижается, поэтому продолжительность брожения теста из такой муки должна быть сокращена. В результате физических процессов повышается температура теста на 1...2°С и происходит увеличение его объема за счет насыщения углекислым газом. Биохимические процессы, протекающие в тесте, влияют на микробиологические, коллоидные, физические превращения. Суть биохимических процессов состоит в том, что под действием ферментов муки, дрожжей и микроорганизмов происходит изменение белков и крахмала. При интенсивном разложении белков, особенно в слабой муке, тесто расплывается и хлеб получается неудовлетворительного качества. При расщеплении крахмала ферментами идет образование мальтозы (5...6 % к массе муки), которая расходуется на брожение теста и участвует в процессе выпечки, определяя вкус и аромат хлеба. Интенсивность протекания всех рассмотренных процессов зависит от температуры. Оптимальная температура для:

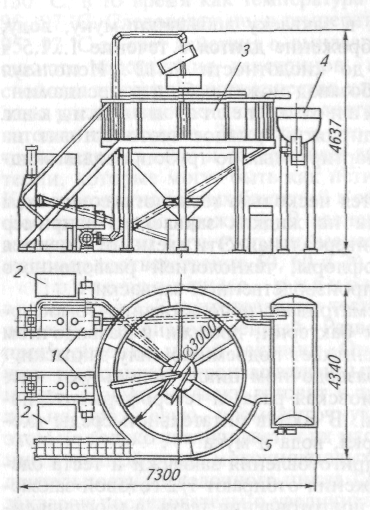

Оптимальная температура брожения теста 26...32 °С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки, тесто из слабой муки следует готовить при более низкой температуре. Обминка теста. В процессе брожения тесто подвергается обминке, т. е. кратковременному повторному промесу в течение 1,5...2,5 мин. При этом происходит равномерное распределение пузырьков углекислого газа в массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость. Способы приготовления пшеничного теста. Пшеничное тесто готовят безопарным и опарным способами. Приготовление пшеничного теста без опары. При безопарном способе тесто замешивают в один прием сразу из всего сырья, предусмотренного рецептурой. Расход прессованных дрожжей 2...2,5 %, длительность брожения 2,5 ч. В процессе брожения проводят 2...3 обминки, последнюю - за 30...40 мин до разделки теста. Перед последней обминкой проводят добавление жира, сахара, яиц в тесто в период брожения. Безопарным способом обычно готовят хлеб из пшеничной муки высшего и I сортов с низкой кислотностью. Приготовление пшеничного теста на опарах. Состоит из двух этапов - приготовления опары и теста. Для опары берут часть муки и воды и все количество дрожжей. По консистенции опара более жидкая, чем тесто. Длительность ее брожения 3,5...4,5 ч. На готовой опаре замешивают тесто, добавляя оставшуюся часть муки, воды и остальное сырье (соль и т. д.). Тесто бродит 1...1,5 ч. Опары могут быть густыми (содержанием влаги 45...48 %) и жидкими (содержанием влаги 65...75 %. Жидкие опары более транспортабельны, чем густые, их легко перекачивать по трубам с помощью насосов. Они легко дозируются, процесс их приготовления сравнительно легко регулируется (в жидкие опары можно добавлять различные улучшители, охлаждать или нагревать), в них более интенсивно протекает процесс созревания. В результате опарного способа приготовления теста протекание процессов созревания более глубокое и качество хлеба выше (лучше вкус, аромат, пористость). Способы приготовления ржаного теста. Приготовление ржаного теста отличается от пшеничного, что связано с особенностями ржаной муки, содержащей в своем составе α- и β-амилазу. Действие этих ферментов, особенно при выпечке хлеба, влияет на качество готового продукта. В начальный период выпечки действуют оба фермента. Декстрины, образующиеся за счет действия α-амилазы, в тесте не накапливаются, так как расщепляются β-амилазой до мальтозы. В дальнейшем по мере увеличения температуры в пекарной камере β-амилаза при 82...84 °С инактивируется, а α-амилаза продолжает действовать, оставаясь активной до конца выпечки. Температура ее инактивации составляет около 130 ˚С, в то время как температура мякиша хлеба не превышает 95...97 ˚С. В температурном интервале от 82...84 до 95...97 °С за счет действия α-амилазы в хлебе идет процесс интенсивного накопления декстринов, придающих мякишу липкие свойства и ухудшающих качество хлеба. Для инактивации α-амилазы увеличивают кислотность теста. С этой целью ржаное тесто готовят на закваске. Закваска - это порция спелого теста, приготовленная без соли и содержащая активные молочнокислые бактерии и дрожжи. Закваски могут быть густыми, менее густыми и жидкими, содержащими соответственно 50, 60 и 70...80 % влаги. Приготовление ржаного теста на густых заквасках. В приготовлении теста различают два цикла: разводочный и производственный. Разводочный цикл - это процесс приготовления новой закваски. Он применяется, если качество имеющихся заквасок не соответствует норме. Новую закваску готовят в три этапа, получая последовательно дрожжевую, промежуточную и исходную закваски. При этом происходит накопление в мучной среде молочнокислых бактерий и дрожжей. Общая длительность разводочного цикла 12...14 ч, температура брожения заквасок последовательно увеличивается с 25 до 28 0С. Для получения дрожжевой закваски готовят тесто из муки, воды, дрожжей и производственной закваски предыдущего приготовления, которая является источником молочнокислых бактерий. В результате брожения, когда кислотность достигнет определенного уровня, получают дрожжевую закваску. Ее освежают и увеличивают массу путем внесения дополнительного большего, чем на первом этапе, количества муки. Массу вновь подвергают брожению, получая промежуточную закваску, в которую опять вносят муку, и вновь сбраживают. В результате образуется исходная закваска. Источник микрофлоры в разводочном цикле - размноженные в лаборатории чистые культуры дрожжей и молочнокислые бактерии. Далее процесс идет по производственному циклу, который включает приготовление производственной закваски и получение теста. Производственную закваску получают из исходной аналогично предыдущим закваскам. Затем ее делят на три части, из которых две идут на приготовление двух порций теста, а третью порцию используют для возобновления производственной закваски, добавляя в нее муку и воду. В процессе брожения, которое длится 3,5...4 ч при температуре 28 0С, закваска восстанавливает свою кислотность и состав бродильной микрофлоры. Ее вновь делят на три части, из которых 2/3 идут для приготовления теста, а 1/3 — на возобновление закваски. Производственный цикл повторяется. При приготовлении теста в закваску добавляют муку, воду, соль и другие компоненты, брожение длится в течение 1...1,5 ч при температуре 28...30 0С до кислотности 9...12°. Аппаратурное решение способов тестоведенияШирокое применение на хлебозаводах нашли тестоприготовительные агрегаты, в состав которых входит оборудование для дозирования ингредиентов, замеса и брожения. Различают агрегаты порционного и поточного (непрерывного) приготовления теста. В агрегатах порционного приготовления замес опары (закваски) и теста осуществляется отдельными порциями или непрерывно, а брожения — порционно. В агрегатах для поточного приготовления теста замес опары и теста и их брожение проводят в стационарных емкостях с одновременным перемещением опары или теста непрерывным потоком. К агрегатам непрерывного действия относят бункерные агрегаты И8-ХАГ-6, Л4-ХАГ-13, МТИПП-РМК, И8-ХТА-6, И8-ХТА-12 для приготовления пшеничного теста на большой густой опаре, жидких опарах и безопарным способом. Кроме того, на агрегате И8-ХТА-6 можно готовить ржаное тесто на густых и жидких заквасках. В настоящее время серийно выпускаются агрегаты И8-ХТА-6 и И8-ХТА-12 вместимостью бункеров 6 и 12м3. Приготовление теста осуществляется следующим образом.  Для замеса опары в тестомесильную машину дозатором подается мука, а из дозировочной станции 2 - вода и дрожжи. Тестомесильная машина представляет собой корытообразную емкость, внутри которой находятся два параллельных вала с месильными лопастями. Лопасти расположены под углом к оси вала, причем этот угол можно менять для регулирования интенсивности замеса и производительности машины. Свежезамешанная опара нагнетателем опары по тестопроводу подается на поворотный наклонный лоток 5, с которого она поступает в одну из секций стационарного бункера 3 для брожения. Через определенное время лоток периодически поворачивается на 1/6 окружности, заполняя очередную секцию бункера опарой. Полный оборот лотка соответствует времени брожения опары. Выброженная опара поступает в бункер выгрузки и нагнетателем по трубопроводу подается во вторую тестомесильную машину, в которую из соответствующих дозаторов поступают мука и все жидкие компоненты из дозировочной станции 2 для замеса теста. Освобожденная от опары секция бункера после поворота лотка вновь заполняется свежей опарой. Замешанное тесто нагнетателем по трубопроводу подается в наклонно установленную емкость 4 корытообразной формы для брожения. Выброженное тесто через патрубок поступает на разделку. РАЗДЕЛКА ТЕСТА Разделка пшеничного теста включает в себя деление теста на куски, округление, предварительную расстойку, формование тестовых заготовок и окончательную расстойку. Разделка ржаного теста состоит из следующих этапов: деления теста на куски, формования тестовых заготовок и окончательной расстойки. Разница в разделке ржаного и пшеничного теста обусловлена различиями в их свойствах:

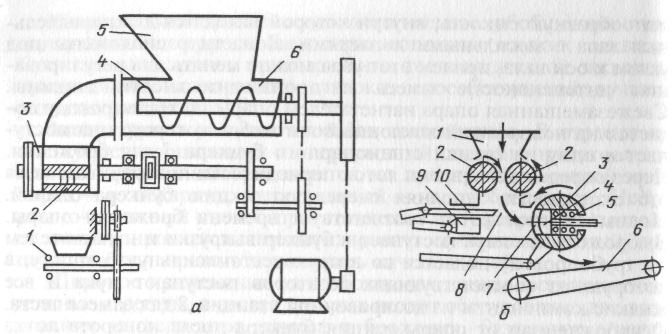

Деление теста на куски. Эта операция должна обеспечить получение заданной массы хлеба. Допустимое отклонение массы отдельных кусков не должно превышать ±1,5 %. Деление осуществляется на тестоделительных машинах по объемному принципу. В машине «Кузбасс-2М-1» (рис. 67, а) тесто поступает в приемную воронку 5 шнековой камеры 6 и шнеком 4 через угловой отвод направляется в мерный карман делительного барабана, периодически вращающегося внутри делительной головки 3. В мерном кармане расположен поршень 2, состоящий из двух частей. Сближая или удаляя половинки поршня с помощью винта и пружины, можно изменять объем мерного кармана и тем самым регулировать массу кусков теста. При нагнетании теста в мерный карман поршень 2 перемещается вниз до упора, освобождая карман для заполнения тестом. После окончания заполнения кармана делительный барабан поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на поршень, перемещает его вниз. Поршень выталкивает кусок теста из кармана на транспортер 7, одновременно освобождая верхнюю часть кармана для последующего заполнения. Машины с поршневым лопастным и валковым нагнетанием теста (РМК-60А, А2-ХТН, РТ, А2-ХПО/5) предназначены для деления теста из пшеничной муки высшего, I и II сортов. Принцип действия машин с поршневым нагнетанием показан на примере делительной машины РМК-60А (рис. 67, б). Тесто из воронки 1 под действием силы тяжести или питающих валков поступает в камеру делителя. При этом нагнетающий поршень 9 и заслонка 10 находятся в крайнем левом положении. Заполнение тестом рабочей камеры 8 происходит с помощью вращающихся навстречу друг другу валков 2. При заполнении тестом рабочей камеры 8 делителя поршень 9 и заслонка 10 начинают одновременное движение вправо, причем заслонка 10, опережая движение поршня 9, прекращает поступление новых порций теста из воронки 1, а поршень 9 нагнетает тесто в мерный карман 7 делительной головки 3. В мерном кармане 7 находится поршень .4, который при нагнетании теста перемещается в глубь кармана, сжимая пружину 5. После заполнения мерного кармана 7 тестом делительная головка 3 поворачивается на угол 90°, а поршень 4 за счет энергии сжатой пружины 5 выталкивает кусок теста из кармана на ленточный транспортер 6  Округление кусков теста. Округление необходимо для сглаживания неровностей на поверхности кусков и создания пленки, которая препятствует выходу газов из теста в процессе предварительной расстойки. Наличие пленки дает равномерную пористость мякишу при выпечке. При производстве круглых подовых изделий эта операция является операцией окончательного формования кусков теста, после которой они поступают на окончательную, в данном случае единственную, расстойку. При производстве многих видов изделий (батонов, булок, плетеных изделий и др.) из пшеничной муки высшего, I и II сортов округление является лишь первой операцией формования. Округление ведут в тестоокруглительных машинах различных видов: с конической, цилиндрической и плоской рабочей поверхностью. Предварительная расстойка. Это кратковременный процесс в течение 5...8 мин в определенных условиях. В результате ослабляются возникшие в тесте при делении и округлении внутренние напряжения и восстанавливаются частично разрушенные отдельные звенья клейковинного структурного каркаса. Предварительная расстойка осуществляется на ленточных транспортерах или в шкафах, внутри которых устанавливают систему ленточных транспортеров или цепной люлечный конвейер. Брожение на этой стадии не играет практической роли, поэтому здесь не нужно создавать особых температурных условий. Формование тестовых заготовок. Это процесс придания кускам теста формы, соответствующей данному сорту изделий. При формовании тестовых заготовок цилиндрической формы из ржаного теста используют ленточные закаточные машины, в которых кусочек теста прокатывается между транспортерными лентами, установленными друг над другом, имеющими встречное движение и различные скорости, или между неподвижной плитой и движущейся лентой. Для получения тестовых заготовок пшеничного теста определенной формы тесто раскатывают в блин, затем свертывают в рулон и прокатывают, а иногда еще и удлиняют. Такая дополнительная обработка пшеничного теста улучшает пористость заготовки. Формование пшеничного теста проводится на тестозакаточных машинах (ленточных или барабанных) Т1-ХТ2-3-1, Т1-ХТ2-3, А2-ХПО/9 и др. Окончательная расстойка. Цель этого процесса - брожение теста, которое необходимо для восполнения диоксида углерода, удаленного в процессе деления, округления и формования. Если выпекать хлеб без окончательной расстойки, то он получается низкого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. В процессе расстойки формируется структура пористости будущего изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой. Для ускорения брожения и предотвращения заветривания наружных слоев теста окончательная расстойка проводится в атмосфере воздуха определенной температуры (35...40 °С) и относительной влажности (75...85 %). Длительность расстойки колеблется от 25 до 120 мин в зависимости от массы кусков, условий расстойки, свойств муки, рецептуры теста и ряда других факторов. На современных тесторазделочных поточных линиях эта операция проводится в конвейерных шкафах окончательной расстойки (Т1-ХР2-3, РШВ и в расстойных универсальных агрегатах Т1-ХР-2А-30, Т1-ХР-2А-48 и др.). Они'могут быть Г-, П- или Т-образной формы. В зависимости от расположения цепного конвейера шкафы разделяются на горизонтальные и вертикальные. К цепям с определенным шагом на шарнирах подвешены люльки. Они могут быть одно- и двухполочными. Количество и размеры люлек зависят от конструкции шкафа. В универсальных конвейерных шкафах количество люлек колеблется в зависимости от типа шкафа от 34 до 76. Для создания оптимальной температуры и влажности среды в шкаф окончательной расстойки вмонтирован кондиционер. Кроме основных этапов разделка теста включает в себя вспомогательные операции (посадка тестовых заготовок в расстойный шкаф и их выгрузка, надрезание заготовок после окончательной расстойки, посадка их в печь), осуществляемые специальными механизмами. ВЫПЕЧКА ХЛЕБА Процессы, происходящие при выпечке хлеба. В основе всех процессов лежат физические явления - прогревание теста и внешний влагообмен между тестом-хлебом и паровоздушной средой пекарной камеры и внутренний тепломассообмен в тесте-хлебе. Физические процессы. В начале выпечки тесто поглощает влагу в результате конденсации паров воды из среды пекарной камеры; в этот период масса куска теста-хлеба несколько увеличивается. После прекращения конденсации начинается испарение влаги с поверхности, которая к этому времени прогревается до 100 0С, превращаясь в сухую корку. Часть влаги при образовании корки испаряется в окружающую среду, а часть (около 50 %) переходит в мякиш, так как влага при нагревании различных продуктов перемещается от более нагретых участков (корки) к менее нагретым (мякишу). Вследствие этого содержание влаги в мякише горячего хлеба на 1,5...2,5 % выше содержания влаги в тесте. Обезвоженная корка прогревается в процессе выпечки до 160... 180 "С, а температура в центре мякиша поднимается до 95...97 °С. Выше этой температуры мякиш не прогревается из-за его высокой влажности (45...50 %). Микробиологические и биохимические процессы. В первые минуты выпечки спиртовое брожение внутри теста ускоряется и при 35 °С достигает максимума. В дальнейшем брожение затухает и при 50 °С прекращается, так как дрожжевые клетки отмирают, а при 60 °С приостанавливается жизнедеятельность кислотообразующих бактерий. В результате остаточной деятельности микрофлоры во время выпечки в тесте-хлебе увеличивается содержание спирта, диоксида углерода и кислот, что повышает объем хлеба и улучшает его вкус. Кроме того, в первые минуты выпечки происходит тепловое расширение воздуха и газов внутри теста, что существенно влияет на увеличение его объема. Биохимические процессы связаны с изменением состояния крахмала и белков, и при температуре 70...80 °С они прекращаются. Крахмал при выпечке клейстеризуется и энергично разлагается, причем его гидролиз в ржаном тесте идет интенсивнее, чем в пшеничном. Поэтому в ржаном тесте содержание водорастворимых веществ (декстринов и сахаров) значительно выше, чем в пшеничном. Белки при выпечке также расщепляются с образованием промежуточных продуктов. Глубина и интенсивность расщепления крахмала и белков влияют на характер протекания химических процессов, определяющих цвет корки пшеничного хлеба, его вкус и аромат. Это связано с окислительно-восстановительным взаимодействием образовавшихся сахаров с белками и образование темноокрашенных веществ - меланоидинов и ароматические соединения. Цвет же ржаного хлеба обусловлен в основном содержанием других соединений - меланинов, образующихся в хлебе при участии некоторых аминокислот и ферментов. Коллоидные процессы. При 50...70 0С одновременно протекают процессы денатурации (свертывания) белков и клейстеризации крахмала. Белки при этом выделяют воду, поглощенную при замесе теста, уплотняются, теряют эластичность и растяжимость. Прочный каркас свернувшихся белков закрепляет форму хлеба. Влага, выделенная белками, поглощается крахмалом. Однако этой влаги недостаточно для полной клейстеризации крахмала, и процесс протекает сравнительно медленно и заканчивается при прогреве мякиша до 95...97 °С. Клейстеризуясь, крахмальные зерна прочно связывают влагу, поэтому мякиш хлеба кажется более сухим, чем тесто. Режимы выпечки. Режим выпечки зависит от сорта хлеба, вида и массы изделия, качества теста, свойств муки, а также от конструкции печи. Решающим фактором является масса тестовой заготовки. Продолжительность выпечки колеблется от 8...12 мин для мелкоштучных изделий и до 1 ч для ржаного хлеба массой 1 кг. Для большинства пшеничных и ржаных изделий режим выпечки включает три периода:

Упек хлеба. Это потери массы теста (%) при выпечке, которые выражаются разностью между массами теста и горячего хлеба, отнесенной к массе теста. Около 95 % этих потерь приходится на влагу, а остальная часть - на спирт, диоксид углерода, летучие кислоты и др. Упек составляет 6...14 % и зависит от формы хлеба: у формового хлеба он меньше, чем у подового. Для снижения упека увеличивают массу хлеба, а на завершающем этапе выпечки повышают относительную влажность воздуха и снижают температуру в пекарной камере. ХРАНЕНИЕ ХЛЕБА После выпечки хлеб направляют в хлебохранилище для охлаждения, а затем в экспедицию для отправки в торговую сеть. В процессе остывания происходит перераспределение влаги внутри хлеба, часть ее испаряется в окружающую среду, а влажность корки и слоев, лежащих под ней и в центре изделия, выравнивается. В результате влагообмена внутри изделия и с внешней средой масса хлеба уменьшается на 2...4 % по сравнению с массой горячего хлеба. Этот вид потерь называется усушкой. Для снижения усушки хлеб стремятся как можно быстрее охладить, для этого понижают температуру и относительную влажность воздуха хлебохранилища, уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20 °С. На усушку влияют также влажность мякиша, так как увеличение влажности хлеба вызывает возрастание потерь на усушку, и масса хлеба: чем больше масса хлеба, тем меньше усушка. У подового хлеба усушка меньше, чем у формового. В последнее время внедряется способ хранения хлеба на лотках в специальных контейнерах, в которых хлеб охлаждается. Затем хлеб загружается в автомашины и поступает в торговый зал магазина. При хранении в результате физико-химических процессов, связанных с изменением структуры клейстеризованного крахмала, хлеб черствеет. Клейстеризованный во время выпечки крахмал с течением времени стареет - выделяет поглощенную им влагу и переходит в прежнее состояние, свойственное для крахмала муки. Крахмальные зерна при этом уплотняются и значительно уменьшаются в объеме, между ними образуются воздушные прослойки. Полностью предотвратить черствение хлеба не удается, но известны приемы его замедления, например глубокое замораживание (при -18...-30 °С) и последующее хранение в таком виде; завертывание хлеба во влагонепроницаемую обертку; добавление молока, сыворотки, сахара, жира и других компонентов; интенсивный замес теста и длительная выпечка хлеба. Эффективным способом сохранения свежести хлеба является упаковка его в целлофан, парафинированную бумагу, лакированный целлофан и др. Перспективной считается упаковка, пропитанная сорбиновой кислотой, которая предотвращает плесневение хлеба и увеличивает срок хранения. ПОКАЗАТЕЛИ КАЧЕСТВА ХЛЕБА И ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ Качество хлеба и хлебобулочных изделий должно удовлетворять требованиям соответствующих стандартов (ГОСТ) или технических условий (ТУ). Стандарт определяет требования к качеству сырья, форму и массу изделия, сорт муки, органолептические, физико-химические и микробиологические показатели качества хлеба. Органолептические показатели качества хлеба определяют его внешний вид (форму, поверхность, окраску), состояние мякиша (пропеченность, свежесть, пористость, эластичность), вкус и запах. Форма изделий должна быть правильной с выпуклой верхней коркой, Поверхность - гладкой, без трещин и подрывов. Окраска - равномерной. Корка - блестящей; Мякиш должен быть пропеченным, эластичным, с хорошо развитой равномерной тонкостенной пористостью. Вкус - свойственным данному виду изделия, без посторонних привкусов. К числу основных физико-химических показателей относят:

Содержание влаги определяет физиологическую ценность хлеба, а также технико-экономические показатели работы хлебозавода. Для различных сортов пшеничного хлеба содержание влаги не должно превышать 42...48 %, для ржаного хлеба — 48...51 %. По кислотности можно судить о правильности ведения процесса приготовления хлеба, так как кислотность обусловлена наличием в хлебе продуктов, образуемых в результате спиртового и молочнокислого брожения в тесте. Кислотность для отдельных сортов хлеба из ржаной муки составляет 9...12 град, из пшеничной муки 2...6 град. Пористость характеризует важное свойство хлеба - его усвояемость организмом. Хлеб с низкой пористостью получается из невыброженного или плохо выброженного теста или из муки низкого хлебопекарного качества. Для ржаного хлеба из обойной муки пористость должна быть не менее 42 %, для пшеничного в зависимости от сорта муки и способа выпечки - не менее 55...70 %. Микробиологические требования включают в себя критерии безопасности пищевых продуктов, согласно которым содержание токсичных элементов, микотоксинов и пестицидов в хлебе не должно превышать допустимые уровни. БОЛЕЗНИ ХЛЕБА Болезни хлеба вызываются развитием в нем некоторых микроорганизмов. Все виды болезней делают хлеб непригодным для употребления в пищу. Наиболее распространенными являются картофельная болезнь и плесневение хлеба. Возбудителем картофельной, или «тягучей», болезни хлеба является картофельная палочка (В. mesentericus). Эти микроорганизмы широко распространены в природе (в воздухе, почве, на растениях) и встречаются в том или ином количестве на зерне и в любой муке. За время выпечки хлеба споры сохраняют свою жизнестойкость (они погибают только при мгновенном прогревании до 130 °С или при 100 °С через 6 ч). Наиболее благоприятные условия для их прорастания: значительная влажность продукта, нейтральная реакция среды и температура выше 37 "С. Хлеб, пораженный этой болезнью, имеет слизистый мякиш, который тянется тонкими паутинообразными нитями, резкий, специфический запах и вкус, что связано с действием на него ферментов картофельной палочки. Картофельной болезнью болеет только пшеничный хлеб, особенно в жаркое время года. В ржаном хлебе вследствие его высокой кислотности болезнь не развивается. Наиболее эффективными путями предотвращения этого заболевания хлеба являются: повышение конечной кислотности теста путем использования заквасок, жидких дрожжей или внесения в тесто соответствующего количества молочной кислоты или части спелого теста (опары) прошлого приготовления; снижение температуры и максимальное усиление вентиляции в хлебохранилище для быстрого охлаждения хлеба. Плесневение хлеба чаще всего происходит при длительном его хранении и вызывается попаданием плесени и ее спор из окружающей среды на поверхность продукта. Прорастая внутрь хлеба, плесень начинает развиваться и на мякише. Развитие и рост плесени возможны при температуре от 5 до 50 "С. Этому процессу способствует повышенная влажность воздуха, в атмосфере которого хлеб хранится. Завертывание хлеба в обычные пленочные упаковочные материалы, приводящие к быстрому нарастанию влажности корки, удачных результатов не дает, а, наоборот, способствует его плесневению. Предотвратить плесневе-ние хлеба особенно важно для тех его видов, которые предназначены для длительного хранения (для участников экспедиций и другого контингента). Для этой цели в тесто вносят химические консерванты, например сорбиновую кислоту и ее соли, которые подавляют развитие плесени; заворачивают хлеб в герметическую влагонепроницаемую термостойкую пленку с последующей тепловой стерилизацией прогреванием до температуры 85...90 °С в центре мякиша; заворачивают хлеб в пленку или бумагу, пропитанную сорбиновой кислотой, с последующей герметической упаковкой. Для весьма длительного хранения хлеба его подвергают расстойке и выпечке в жестяных консервных банках с закаткой их сразу же после выпечки. Для обычного хлеба предотвратить его плесневение можно путем ускоренного охлаждения в контейнерах и вагонетках путем усиленной вентиляции. |