Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

Лекция №2 Подготовка полимерных композиций к переработке Подготовка к смешению – это первый большой этап процесса приготовления композиций к переработке, объединяющий составление рецептур, анализ свойств сырья и подготовительные операции. Огромное число существующих рецептур композиций объясняется многообразием требований, предъявляемых к свойствам полимерных изделий, поэтому принципы создания рецептур очень сложны и рассматриваются конкретно в каждом отдельном случае. Анализ технологических свойств сырья проводится в заводских лабораториях по специальным методикам с целью установления соответствия его требованиям, изложенным в нормативных документах. Наибольший интерес представляет анализ свойств сыпучих материалов. Для получения их полной характеристики обычно производится определение следующих технологических параметров. 1. Определение истинной плотности Истинной плотностью называется масса единицы объема зерен вещества без учета замкнутых пор. Сущность метода заключается в сравнении массы пикнометра, толстостенного стеклянного сосуда, предварительно заполненного высушенным и просеянным порошком исследуемого материала, взвешенного в воздухе, с массой пикнометра без воздуха, который откачивается специальным приспособлением для вакуумирования. 2.Определение насыпной плотности и плотности утряски Насыпную плотность в кг/м3 рассчитывают по формуле: РС – масса цилиндра со свободно насыпанным материалом; РО – масса пустого цилиндра; V – объем цилиндра. Плотность утряски в кг/м3 рассчитывают по формуле: РУ – масса цилиндра с уплотненным материалом; 3. Определение сыпучести Сыпучесть характеризуется массой материала, истекающего из бункера с отверстием диаметром 6 мм за 1 мин. Сыпучесть в кг/мин подсчитывается по уравнению: Р – навеска смолы, кг; t – время высыпания. 4. Определение гранулометрического состава Сущность метода заключается в подсчете числа частиц опреде- ленного размера и построение кривой их распределения (гистограммы). 5. Определение влажности Влажность в % подсчитывают по формуле: а – масса порошка до высушивания; b – масса высушенного порошка. 6. Определение угла естественного откоса Угол естественного откоса характеризуется величиной острого угла между образующей поверхности свободно насыпанного материала и горизонтальной плоскостью. По углу естественного откоса рассчитывают коэффициент внутреннего трения материала по следующей формуле: φ – угол естественного откоса [1]. Подготовительные операции весьма многообразны и определяются видом перемешиваемых материалов. Несмотря на это можно установить наиболее общие операции, проводимые при подготовке к смешению как термопластов и реактопластов, так и резиновых смесей. Просеивание Назначение этой операции – очистка материала от посторонних включений на специальном сите при помощи вакуум-насосов. Взвешивание В условиях крупномасштабного непрерывного процесса взвешивание производится в специальных дозаторах – весовых и объемных. При мелкосерийном и опытном производстве взвешивание выполняют на технических весах с точностью, предусмотренной в технических условиях для каждого отдельного случая. Иногда взвешивание малого количества ингредиентов производят на аналитических весах. Сушка Сушку ингредиентов чаще всего предпринимают тогда, когда в процессе транспортировки или хранения содержание влаги увеличивается выше допустимого предела, определенного нормативным документом на данный ингредиент. В результате повышенного содержания влаги в процессе переработки композиции в изделиях могут образовываться пузыри, внутренние пустоты, раковины или существенно ухудшается их внешний вид. Для сушки ингредиентов используются различные виды сушилок: ленточные непрерывного действия, турбинные, полочные вакуум-сушилки, барабанные и др. После того, как все ингредиенты полимерной композиции высушены и проведена их дозировка, необходимо осуществить их перемешивание [3]. Смешение композиций Смешение полимеров с различными компонентами полимерных композиций, имеющих разнообразную форму, агрегатное состояние, различающихся растворимостью и скоростью распределения в полимере, представляет собой сложную техническую задачу, которую приходится решать в условиях повышенных температур, ускоряющих механические процессы. Смешение, как начальный этап производства полимерных материалов во многом определяет их качество. Высокая однородность физико-химических характеристик композиции достигается только при равномерном распределении ингредиентов в объеме полимера. Основные этапы смешения Смешение можно представить как сумму двух процессов: - простое смешение (гомогенизация), заключающаяся в равномерном распределении ингредиентов в объеме полимера; - диспергирующее смешение, приводящее к разрушению комков и агрегатов ингредиентов до частиц меньших размеров (в пределе до растворения компонентов в смеси). Фактически оба процесса идут одновременно, поскольку механическое воздействие на систему обязательно приводит к дроблению агрегатов, однако преобладание одного из них зависит от условий смешения, в частности от скоростей и напряжений, возникающих в системе. Оценку качества смешения на практике проводят путем статистической обработки результатов, полученных при испытании проб, отобранных из готовой смеси. В зависимости от исходного состояния компонентов различают следующие виды смешения:

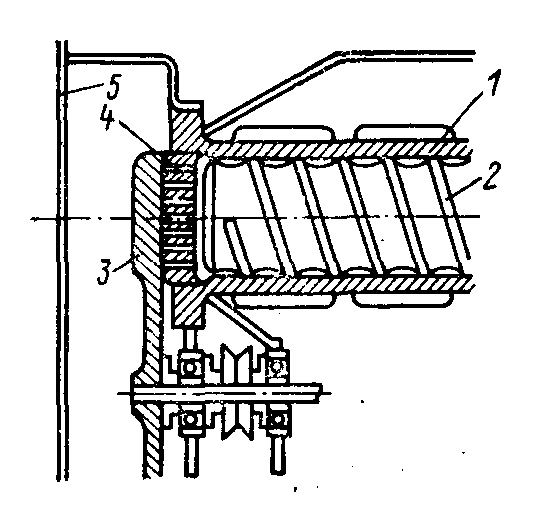

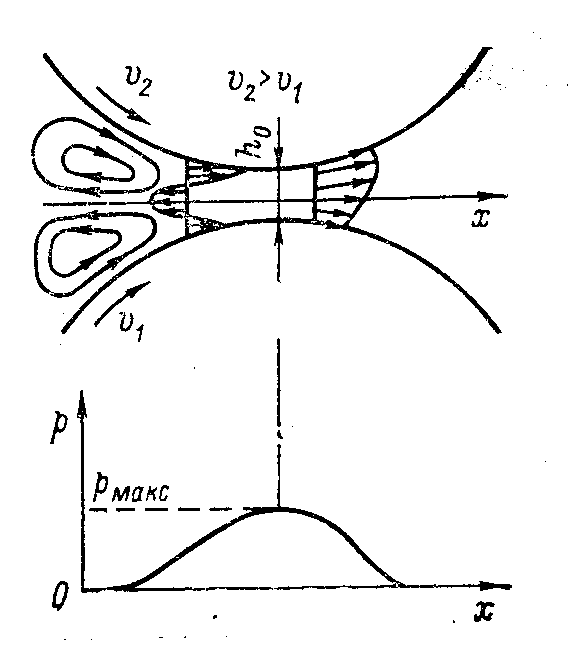

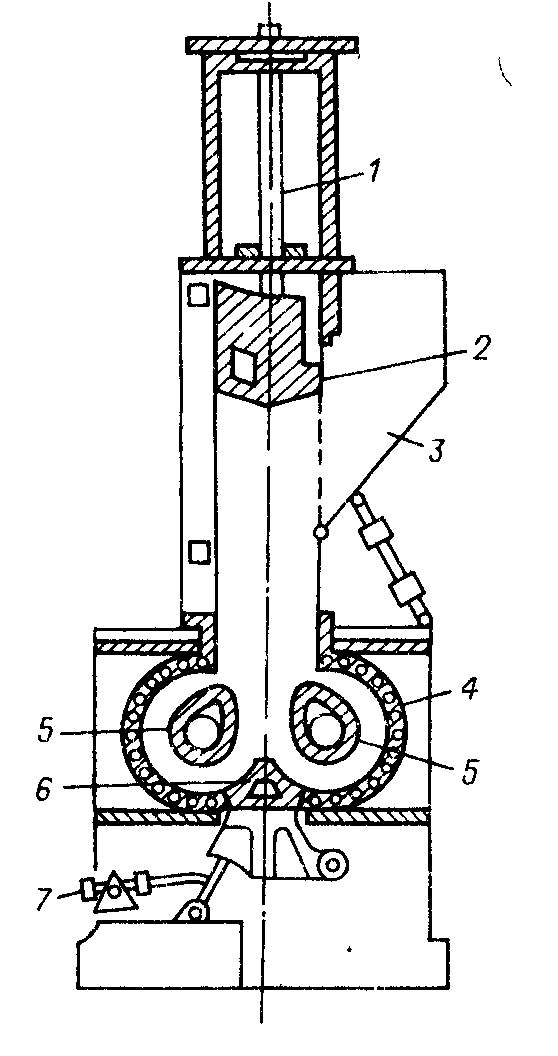

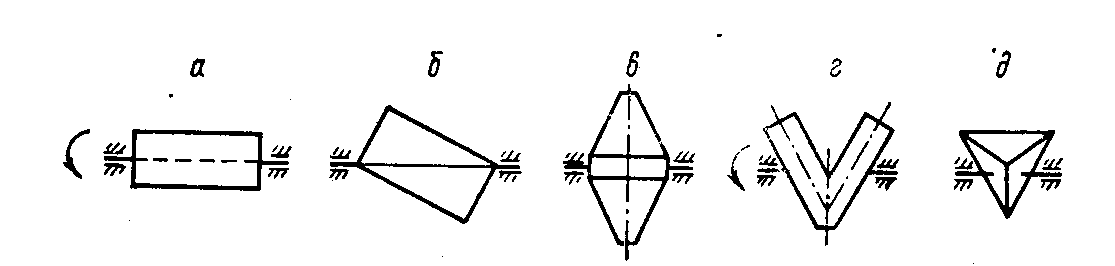

Кроме того, процессы смешения подразделяются на периодические и непрерывные, однако во всех случаях смешение является результатом воздействия механических сил на компоненты, находящиеся в рабочем объеме смесителя. При периодическом процессе смешения ингредиенты вводятся в некоторый ограниченный объем полимера, и смешение продолжается до тех пор, пока не будет достигнута нужная степень однородности распределения ингредиентов. Непрерывный процесс смешения - это процесс, в котором смешиваемый материал загружается в смеситель в одном месте, а продукт смешения извлекается в другом. Для проведения некоторых процессов переработки, например, получения пленок поливом на бесконечную ленту или на барабан, необходимо растворять полимерные композиции в соответствующем растворителе. Основным компонентом, по которому производят выбор растворителя, является полимер. Растворение представляет собой частный случай смешения ингредиентов, когда низкомолекулярный и высокомолекулярный компоненты самопроизвольно перемешиваются на молекулярном уровне за счет теплового движения [1]. Гранулирование полимерных композиций Композиции, полученные смешением, перед изготовлением изделий обычно подвергают гранулированию. Гранулирование – это превращение полимера в сыпучий зернистый продукт, состоящий из однородных по размеру частиц. Гранулы могут иметь форму цилиндра, шара, чечевицы и пр. Но в одной партии форма гранул и их размеры должны быть одинаковыми. Размеры гранул влияют на насыпную плотность полимера и задаются при гранулировании в зависимости от метода переработки полимера. Метод гранулирования выбирается в зависимости от требуемой формы гранул с учетом вязкости расплава. Обычно гранулы цилиндрической или чечевичной формы из высоковязких полимеров изготавливают методом экструзии посредством выдавливания расплава через цилиндрические отверстия с последующей отрезкой экструдата на решетке вращающимся ножом (рис.2.1) [3].  Рис. 2.1 Устройство для гранулирования полимеров с горячей резкой: 1 – цилиндр экструдера; 2 – шнек; 3 – нож; 4 – решетка гранулятора; 5 – кожух гранулятора Контрольные вопросы к лекции 1. Какими основными показателями характеризуется исходное сырье, дать характеристику каждого из них. 2. Назвать основные подготовительные операции, предшествующие операции смешения, дать им краткую характеристику. 3. Сущность процесса смешения, его влияние на процесс дальнейшей переработки полимеров. 4. Основные этапы смешения. 5. Виды смешения в зависимости от исходного состояния компонентов. 6. Виды смешения в зависимости от характера их протекания. 7. Сущность процесса растворения полимера, как подготовительного этапа к переработке. 8. Гранулирование полимерных композиций. 9. Какие параметры полимера определяются размерами гранул? 10. Привести пример наиболее распространенного способа получения гранулированных полимеров. Лекция №3 Аппаратурное оформление стадии смешения ингредиентов полимерных композиций Существующее оборудование для смешения полимерных материалов может быть классифицировано по назначению на две группы – оборудование для смешения сыпучих материалов и оборудование для смешения высоковязких жидкостей, паст и тестообразных масс. Рассмотрим наиболее распространенные виды оборудования для смешения, их назначение, принцип действия и рекомендации по выбору. Смешение на вальцах является наиболее распространенным периодическим методом смешения, при котором гомогенизация достигается за счет многократного пропускания массы через зазор между вращающимися валками. Валки располагаются параллельно друг другу и вращаются в противоположные стороны с различной скоростью. Отношение окружных скоростей валков называют фрикцией. Характер движения расплава в межвалковом зазоре показан на схеме (рис. 3.1).  Рис. 3.1 Схема течения расплава и распределения давления в зазоре между валками Вследствие адгезии расплава к поверхности валков происходит его втягивание в межвалковый зазор. По ходу движения расплава зазор между валками уменьшается. Через широкий зазор между валками массы втягивается больше, чем пропускается в узкой части. Поэтому движение расплава происходит как бы с подпором, возникает избыточное давление, и масса в центре потока начинает течь в обратную сторону, вследствие чего между валками возникают два циркуляционных вихря, обеспечивающих перемешивание массы. Недостатком метода смешения на вальцах является значительная трудоемкость процесса, а также сильное термоокисление полимера вследствие длительного контакта расплава с кислородом воздуха. Наиболее равномерное распределение компонентов достигается при смешении полимеров в вязкотекучем состоянии, то есть при температурах выше температуры текучести [3]. Смешение в смесителях роторного типа Принцип действия закрытого роторного смесителя периодического действия, показанного на рис. 3.2, (в частном случае получения резиновых смесей – резиносмесителе) заключается в следующем.  Рис. 3.2 Закрытый роторный резиносмеситель периодического действия типа «Бенбери» 1 – шток верхнего затвора; 2 – верхний затвор; 3 – загрузочная воронка; 4 – стенка смесительной камеры с циркуляционным охлаждением; 5 – роторы; 6 – нижний затвор; 7 – механизм откидывания затвора В закрытой камере смесителя с помощью двух вращающихся роторов некоторый объем смеси интенсивно перемещается и периодически занимает большее или меньшее пространство. Благодаря постоянным изменениям направления перемещения смеси в объеме и в зазорах между роторами и стенкой камеры, а также значительным изменениям по величине и направлению перемещений смеси вдоль оси роторов, вызванным их сложной формой, в камере создаются благоприятные условия для усреднения состава смеси по всему объему, а также перетирания ее, разогрева и гомогенизации. Воздействие на перемешиваемый материал в камере смесителя настолько интенсивно, что перемешивание длится не более нескольких минут. За это время температура смеси поднимается до предельных значений, что составляет главную проблему при смешении. Основным параметром смесителей периодического действия, по которым они классифицируются, является свободный объем камеры смешения (объем камеры за вычетом объема, занимаемого роторами). Эта величина характеризует производительность машины и потребляемую мощность. Другой важный параметр, значительно влияющий на производительность и определяющий область использования смесителя, - наибольшая частота вращения ротора. (Ротор, расположенный ближе к загрузочной воронке, считают передним). Частота вращения роторов влияет на интенсивность воздействия на обрабатываемый материал, скорость обработки смеси и температуру, до которой разогревается материал в конце цикла. Кроме этого смеситель можно характеризовать по типу системы охлаждения (закрытая или открытая), форме роторов (овальные, треугольные, цилиндрические), типу и расположению нижнего затвора, наличию вспомогательных устройств (например, механизмов впрыска жидких компонентов в камеру смешения). Главный недостаток периодических процессов – трудное их регулирование. В таких смесителях сложно получать продукт с хорошими, стабильными свойствами. Непрерывные процессы смешения являются более совершенными. Они регулируются с высокой точностью, высокопроизводительны; потребление энергии во время непрерывного процесса равномерно в отличие от потребления ее при периодическом процессе. Непрерывное смешение в смесителях роторного типа Смеситель непрерывного действия представляет собой машину, в которую непрерывно загружаются компоненты и из которой непрерывно отводится готовая смесь. Все смесители непрерывного действия построены по общему принципу: в цилиндре, представляющем собой камеру смешения, вращается ротор, перемешивающий смесь и проталкивающий ее из зоны загрузки к зоне выгрузки. Для лучшего перемешивания в цилиндре такого смесителя устанавливаются два ротора. Особенностью этих машин является зависимость качества смешения от системы подачи компонентов в смеситель. Если в соотношении исходных компонентов будут наблюдаться флуктуации, то эти флуктуации будут проявляться и в составе готовой смеси. Таким образом, основным недостатком смесителей непрерывного действия является высокая чувствительность к точности дозирования и равномерности подачи исходных материалов. Непрерывное смешение в червячных машинах В червячных машинах основным рабочим органом является винт или червяк, вращающийся в цилиндре с минимальным зазором. Основным параметром, характеризующим червячные машины, является диаметр червяка, от которого зависит их производительность. Для более полной характеристики машины используются такие данные, как отношение длины рабочей части червяка к его диаметру (L/D), частота вращения червяка, наличие вакуум-отсоса. Червячные машины с коротким червяком (при отношении L/D<8) |требуют питания разогретым материалом, так как за время движения по короткому червяку он не успеет разогреться. Такие машины относятся к машинам теплого питания. В основном такие червячные машины применяют для доработки материала после смесителей периодического действия. Как правило, это мощные машины с червяком диаметром более 300 мм и небольшой длины. Они имеют загрузочное окно, через которое могут пройти крупные глыбы материала, и толкатель для подачи, приводимый в движение одним или двумя силовыми цилиндрами. Машина такого типа может быть снабжена гранулирующей головкой, при этом получают гранулы диаметром 10-15 мм и длиной 15-20 мм. В червячных машинах с гранулирующей головкой иногда устанавливают червяк большей длины для обеспечения переработки в гранулы холодного материала [6]. Смешение в смесителях барабанного типа Барабанные смесители – самый распространенный вид оборудования для смешения сыпучих материалов, смешение в котором может осуществляться как в периодическом, так и в непрерывном режиме (рис. 3.3).  Рис. 3.3 Схемы барабанных смесителей: а) горизонтальный цилиндрический; б) цилиндрический, наклоненный к оси вращения; в) биконический вертикальный; г) бицилиндрический или V-образный; д) тетраэдрический Скорость вращения барабана невелика и составляет порядка 1 м/с. Рабочее число оборотов в барабанных смесителях определяют из соотношения n≤12√R, где R – радиус барабана в метрах. Данный вид смешения чаще применяется при окрашивании полимера, когда к бесцветному гранулированному или порошкообразному полимеру добавляется окрашенный полимер. При вращении барабана компоненты перемешиваются за счет циркуляции сыпучего материала. Под действием центростремительных сил частицы прижимаются к поверхности барабана и поднимаются на некоторую высоту, а затем падают вниз, вследствие чего достигается взаимное перемещение компонентов. Способ, несмотря на простоту, обеспечивает достаточно хорошее смешение, недостатком его является длительность и энергоемкость. Для интенсификации процесса применяют смесители с мешалками [3]. |