Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

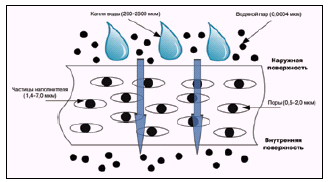

Производство «дышащих» пленочных материалов Самые первые «дышащие» полимерные пленки (более строго – пленки с повышенными проницаемостью и степенью поглощения проникающей жидкости) были разработаны в Японии еще в 1983 г. для производства сначала гигиенической продукции (подгузники и т.п.), а затем и продукции промышленного назначения. В 1990 г. производство «дышащих» пленочных материалов началось в США; приблизительно к 1995 г. они завоевали также и европейский рынок, а их доля на рынке полимерной продукции продолжает увеличиваться из года в год. Принципы изготовления и функционирования «дышащих» пленок При традиционной технологии производства «дышащей» пленки сначала приготавливается гранулированный материал, представляющий собой высококонцентрированную смесь матричного полимера (как правило, полиолефина) и порошкообразного наполнителя (карбоната кальция - CaCO3) с высокой степенью наполнения – от 40 до 70% масс. Затем на линиях для производства плоской одинарной или рукавной полимерных пленок расплавленная и гомогенизированная смесь экструдируется сквозь плоскощелевую или кольцевую головку и растягивается. При ориентационной вытяжке такой композиционной пленки в результате отрыва полимерной матрицы от частиц наполнителя вокруг них образуются вытянутые в направлении вытяжки эллипсоидные микрополости (рис. 11.2). Размеры микрополостей увеличиваются с увеличением размеров частиц наполнителя и степени вытяжки пленки, а общее объемное содержание воздушных микрополостей, от которого во многом зависят определяющие эксплуатационные показатели «дышащих» пленок (степень проницаемости воды и пара), зависит, главным образом, от степени наполнения пленки. В тоже время в «дышащей» пленке не должно быть дефектов в виде сквозных каналов, нарушающих ее герметичность.  Рис. 11.2 Принцип функционирования «дышащей» пленки (в скобках – характерный размер) Среди полимеров первое место по объему производства «дышащих» материалов занимают полиолефины, которые имеют сравнительно невысокую стоимость и полностью безвредны для пользователя, что в целом объясняет их выбор в качестве матричного полимера для производства «дышащих» пленок. ПЭ является основным базовым материалом «дышащих» пленок. Для производства гигиенической продукции используют в основном концентраты ПМ на основе ПЭ, наполненного 45-70% масс. карбоната кальция. Блок-сополимеры пропилена и их смеси с гомополипропиленом применяют для производства концентратов с карбонатом кальция в количестве от 50 до 60% масс. Использование блок-сополимеров помогает сохранять такие важные механические свойства пленок, как сопротивление раздиру и прочность при растяжении, способствует предотвращению слипаемости концентрата. Полипропиленовые компаунды используются для производства «дышащих» ламинированных пленок, которые применяются в качестве изолирующих материалов в строительстве. Контрольные вопросы к лекции 1. Сущность метода плоскощелевой экструзии. 2. Особенности строения плоскощелевой головки. 3. Конструктивные особенности плоскощелевой головки, обеспечивающие равномерный выход расплава полимера. 4. Достоинства и недостатки плоскощелевой экструзии по сравнению с выдувным способом. 5. Технология производства «дышащей» пленки. 6. Параметры, определяющие эксплуатационные показатели «дышащих» пленок. 7. Ассортимент материалов, используемых для получения «дышащих» пленок. Лекция №12 Методы получения комбинированных и модифицированных пленок В общем случае к комбинированным пленкам относят изделия, в которых:

В материалах с покрытием пленкообразующее вещество составляет незначительную долю в общем объеме при толщине покрытия от 0,008 до 0,08 мм. В таких изделиях явно преобладают свойства основы, а полимерное покрытие, как правило, предназначено для придания поверхности изделия необходимых защитных или декоративных свойств с сохранением текстуры или рисунка основы. Дублированные пленки набирают из двух или более основ, обеспечивающих определенный комплекс свойств конечного изделия. Поверхности такой пленки сохраняют вид и свойства поверхностей основ. Многослойные соэкструзионные пленки являются разновидностью дублированных, только дублирование в этом случае происходит непосредственно в процессе экструзии. В армированные пленки каркас (например, сетка или отдельные нити, волокна) вводят для повышения прочностных показателей пленки с сохранением определенных свойств самой пленки - светопроницаемости, газопроницаемости и др. Комбинированные пленки изготовляют экструзионным, экструзионно-валковым или валковым методами. Методы физической и химической модификации пленок Физической модификацией является механическое воздействие на сформировавшуюся структуру полимера при определенных температурных режимах. Такими методами изготавливают ориентированные пленки. Производство ориентированных пленок, их свойства Одним из эффективных способов улучшения физико-механических свойств и расширения возможностей применения термопластичных пленок является метод структурной модификации - ориентация. Изменяя степень ориентации, определяемую температурой ориентации, скоростью и степенью вытяжки, а также скоростью (темпом) охлаждения, можно получать пленки с различными физико-механическими показателями. Ориентированные пленки изготовляют в основном из полипропилена, полиэтилена, полиэтилентерефталата и других полимеров. В зависимости от назначения пленки получают одно- или двухосноориентированные. Существуют два основных метода ориентации пленок:

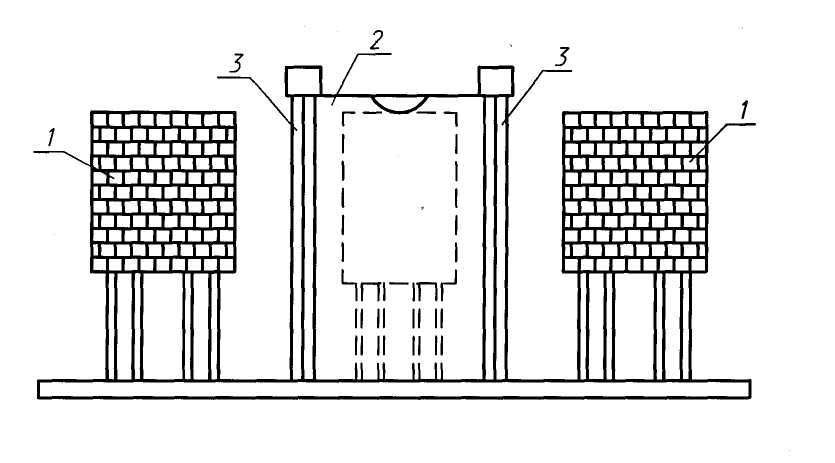

В производстве ориентированных пленок первый из этих методов нашел большее распространение. Производство двухосноориентированных плоских пленок осуществляют по двум принципиально отличным технологическим схемам: одно- и двух- стадийной (раздельной). Ориентация пленки в продольном и поперечном направлениях при одностадийной схеме одновременно происходит на одной установке, а при двухстадийной - на двух отдельных установках. Наибольшее развитие и применение получило оборудование, в котором ориентация пленки происходит по двухстадийной схеме. В основе технологии лежит плоскощелевая экструзия, но после вытекания расплава из плоскощелевой головки он попадает на поливной барабан, вращающийся в водяной ванне. Далее получившаяся достаточно толстая пленка проходит через ряд подогреваемых барабанов и уже в размягченном состоянии попадает в секцию ориентации, где захватывается по краям специальными захватами, находящимися на подвижной цепи (с каждой стороны пленки). Пленка увлекается по направлению к намоточному устройству, постепенно расширяясь в поперечном и разгоняясь в продольном направлениях. При этом пленка становится более тонкой и приобретает чрезвычайно высокую прочность, но при этом не обладает способностью к усадке. Технические возможности технологических линий для производства двухосноориентированных в две стадии пленок весьма широки: ширина пленок до 3000 мм, толщина от 3 до 100 мкм, скорость приема готовой пленки до 200 м/мин. Производство химически-модифицированных пленок, их свойства Одним из путей направленного влияния на свойства полимеров и изделий из них является химическая модификация, связанная с изменением химического строения молекул и характера связи между ними. Например, ультрафиолетовым облучением или радиацией в термопластах можно создавать пространственно-сетчатые структуры. Модифицированием полиэтиленовых пленок ионизирующими излучениями можно получить термоусадочные пленки, а при включении операции термостабилизации – высококачественный пленочный материал с высокой стойкостью и долговечностью в условиях длительного воздействия повышенных температур и нагрузок, агрессивных сред. Примером использования эффекта упрочнения является производство мешков для затаривания из полиэтилена низкой плотности. В связи с увеличением после облучения разрушающего напряжения при растяжении и ударной вязкости появилась возможность уменьшить толщину пленки. В таком процессе сложенный пленочный рукав или плоская пленка после тянущего устройства через систему отклоняющих роликов направляется в ускоритель электронов (или камеру сшивки). В ускорителе пленка облучается, переходит в камеру термостабилизации, разогревается до температуры стабилизации и выдерживается при этой температуре необходимое время. Затем пленка охлаждается и сматывается в рулоны. Скорости получения модифицированной пленки ограничены возможностью ускорителя электронов и временем термостабилизации пленки; в настоящее время они меньше скоростей изготовления даже обычной рукавной пленки. Придание полимерным пленкам свойства сокращать свои размеры при нагреве (термоусадка) является одним из методов расширения возможностей их применения. При вытяжке пленок на той или иной стадии формования в них происходит накопление обратимых составляющих деформации; если в технологическом процессе отсутствует стадия термостабилизации, то получаемые пленки в той или иной степени обладают термоусадочными свойствами. На промежуточных стадиях термической усадки, как правило, происходит сильное коробление пленки даже при ее идеальной равнотолщинности. Эти недостатки в значительной мере устраняют фото- или радиационной сшивкой, повышающей предел текучести пленки при температуре усадки. На практике наиболее широкое распространение нашел метод радиационной модификации пленок, который позволяет наиболее существенно влиять на физико-механические свойства пленки. Способы производства термоусадочных полимерных пленок Применение ориентированных пленочных материалов, способных сокращаться при нагревании, позволило создать принципиально новые виды упаковок для различных изделий. Эти пленочные материалы, называемые термоусадочными, могут сокращаться при нагревании в одном или двух направлениях и при этом плотно обтягивать упакованные в них изделия. При производстве термоусадочной пленки полимер в нагретом состоянии сильно деформируют и затем резко охлаждают до комнатной температуры, не дав реализоваться упругой составляющей деформации. Полимер становится более твердым, жестким, и растянутые макромолекулы не могут вернуться в свое естественное равновесное состояние. При вторичном нагреве пленки полимер размягчается, молекулы стремятся вернуться в глобулообразное состояние, и пленка сокращается в размерах. Принцип, на котором основана упаковка продукции в термоусадочную пленку, иногда называют «памятью» полимера. Другими словами, пленка, которая была растянута (ориентирована) при переработке (при температуре выше температуры стеклования) и затем охлаждена для фиксации полученного ориентированного состояния, при повторном нагревании будет стремиться вернуться к своим прежним размерам в неориентированном состоянии. Этот эффект используют в промышленности. Продукт, подлежащий упаковке, заворачивают или закладывают в рукав из термоусадочной пленки. Полученный пакет помещают в термошкаф, в котором пленка нагревается до температуры, необходимой для осуществления процесса термоусадки, при котором пленка плотно обтягивает упаковываемый предмет, полностью повторяя его форму. Во избежание образования между пленкой и объектом упаковки воздушных пузырей в пленке иногда делают проколы. Агрегаты для упаковки изделий в термоусадочную пленку работают по простой схеме (рис.12.1).  Рис. 12.1 Схема машины для упаковки изделий в термоусадочную пленку (1 - транспортная тележка; 2 - термокамера; 3 - дверцы с пневматическим или механическим приводом) Транспортные тележки 1, загруженные в несколько рядов изделиями, заранее уложенными в пленку, подаются в термокамеру 2, оборудованную на входе и выходе дверцами 3 с механическим или пневматическим приводом. После остановки тележки в камере дверцы закрываются, и изделия выдерживаются при повышенной температуре в течение времени, достаточного для прохождения термоусадки. После открытия дверцы тележка с упакованной продукцией выезжает из камеры, происходит охлаждение упаковок и их разгрузка, в камеру подается другая тележка. Некоторые машины для упаковки в термоусадочную пленку снабжаются также узлами сварки, что обеспечивает большую надежность упаковки, однако это удорожает как саму машину, так и технологический процесс в целом и применяется сравнительно редко. Получают термоусадочную пленку на экструзионно-выдувных линиях путем продавливания расплава полимерного материала через круглощелевую головку с последующим его раздувом и ориентацией и одно или двух постовой намоткой. Универсальная линия по производству рукавной пленки из полиэтилена низкой и высокой плотности позволяет получать качественную термоусадочную пленку с производительностью, в зависимости от ширины и толщины, до 80 кг/час. Для изготовления термоусадочных пленок широко используется метод выдува «снизу вверх». При этом наблюдается закономерность: чем сильнее раздув, тем больше степень усадки. К преимуществам упаковки в термоусадочные пленки по сравнению с традиционными пленочными упаковками относится:

Однако для упаковки продукции в термоусаживаемую пленку, особенно поддонов (паллет), требуются термошкафы или промышленные фены, т.е. дополнительное оборудование, что является, конечно же, недостатком по сравнению с другим видом упаковки – растягивающейся (стрейч) пленкой*. В настоящее время для производства термоусадочной пленки широко используется полиэтилен низкой плотности. Являясь прекрасным упаковочным материалом, и будучи допущенной к контакту с пищевыми продуктами, ПЭ-термоусадочная пленка широко используется для групповой упаковки алкогольных и прохладительных напитков, молочных продуктов, замороженной птицы, колбас и сыров, а также целого ряда других промышленных товаров народного потребления. Среди них строительные материалы и инструменты, групповая упаковка химической продукции, лекарственных препаратов и др. Термоусаживаемую пленку можно классифицировать как пленку для: - легких упаковок – толщиной от 15 до 50 мкм; - средних упаковок – толщиной от 50 до 120 мкм; - тяжелых упаковок – толщиной от 100 до 200 мкм. *Растягивающиеся тонкие пленки (стрейч-пленки) на основе ПЭ становятся серьезным конкурентом термоусадочным пленкам. Обычно пленку, предназначенную для упаковывания, нагревают и растягивают, чтобы при последующем снятии натяжения пленка сжалась и плотно, без морщин, облегала упаковываемый материал. Стрейч-пленки работают аналогичным образом при обычных температурах, без нагрева. Контрольные вопросы к лекции 1. Характеристика изделий, классифицируемых как комбинированные пленки. 2. Краткая характеристика отдельных видов комбинированных пленок. 3. Сущность физической модификации пленок. 4. Технологические параметры, определяющие степень ориентации пленки. 5. Материалы, используемые для изготовления ориентированных пленок, основные методы ориентации пленок. 6. Варианты технологических схем, на которых осуществляют получение двухосноориентированных пленок. 7. Технология получения двухосноориентированной каст-пленки. 8. Сущность химической модификации пленок. 9. Виды полимерных материалов, получаемых модифицированием ПЭ-пленок ионизирующими излучениями. 10. Технология модификации ПЭ-пленок ионизирующим излучением. 11. Сущность процесса получения термоусадочных пленок. 12. Принцип действия агрегатов для упаковки изделий в термоусаживающуюся пленку. 13. Технология получения термоусаживающихся пленок. 14. Преимущества упаковки в термоусаживающиеся пленки по сравнению с традиционными пленочными упаковками. 15. Недостатки упаковки в термоусаживающуюся пленку. 16. Материалы, используемые для изготовления термоусадочной пленки, основные направления ее применения. 17. Классификация термоусадочных пленок. |