Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

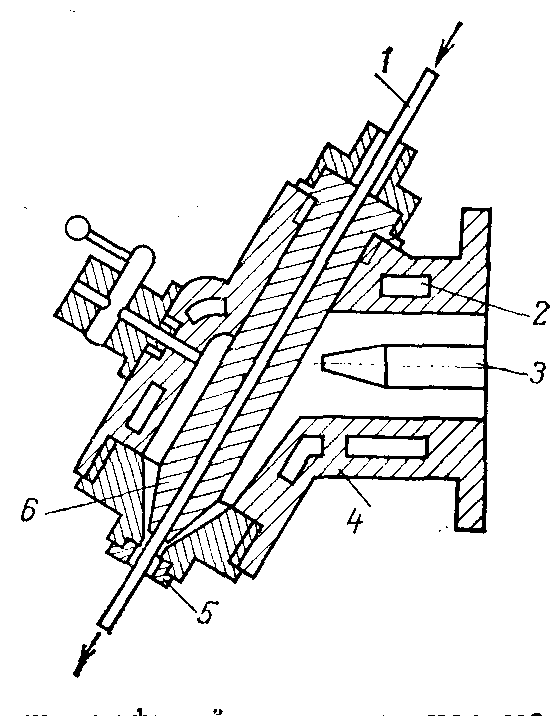

Рис. 9.7 Схема калибровки по внутреннему диаметру трубы: 1— головка; 2 — калибратор; 3 — трубка для холодной воды; 4 — изделие. Физико-химическая особенность калибрования состоит в том, что для придания калибруемому изделию требуемой формы с последующим ее сохранением процесс должен начинаться при температуре, близкой к температуре плавления термопласта, а заканчиваться, когда расплав затвердевает, то есть при температуре ниже температуры размягчения Т2 < Тр. В связи с этим калибратор располагается в непосредственной близости от головки на расстоянии 30-100 мм. Скольжение трубы по калибрующей втулке сопровождается интенсивным теплоотводом и охлаждением изделия. При калибровании изделий следует избегать быстрого их охлаждения, чтобы свести к минимуму остаточные напряжения и неравномерность усадки, нередко являющиеся причиной образования микротрещин. Таким образом, необходимо тщательное согласование толщины стенки изделия, скорости ее отвода от головки, длины калибрующей втулки и теплофизических свойств перерабатываемого полимерного материала (теплопроводность, температуропроводность). Для более равномерного охлаждения трубы внутрь нее также через дорн впрыскивается водяной туман. В этом случае тепло отводится не только через калибрующую втулку, но и внутрь изделия. Производство изделий, покрытых полимерным слоем Для покрытия полимерным слоем проволоки, кабеля, нанесения резиновой смеси на трубы (рукава) применяют угловые головки (рис. 9.8). Сердечник 1, который необходимо покрыть полимерным слоем, пропускают через головку внутри дорна 6, расположенного под углом к оси червяка 3. На выходе из дорна сердечник покрывается полимером, толщина слоя которого регулируется мундштуком 5. При этом скорость перемещения сердечника должна быть такой, чтобы получалось сплошное и равномерное покрытие. Такие головки применяют для производства рукавов [5].  Рис. 9.8 Угловая головка для нанесения слоя резиновой смеси на сердечник. 1 – сердечник; 2 – каналы для теплоносителя; 3 – червяк 4 – корпус; 5 – мундштук; 6 – дорн. Контрольные вопросы к лекции 1. Особенности проектирования экструзионных головок при получении погонажных профильных изделий. 2. Объяснить смысл процесса калибровки, т.е. его назначение и метод осуществления. 3. Охарактеризовать принцип действия различных типов калибрующих устройств. 4. Каким образом производят обрезиненные изделия? Лекция №10 Основные способы производства полимерных пленок Многообразие видов применяемых пленок определяет разнообразие методов их производства. Основной объем изготавливаемых в мире полимерных пленок приходится на пленки из расплавов пластических масс, основу которых составляют полимеры, способные при нагреве переходить в вязкотекучее или высокоэластическое состояние, не подвергаясь при этом термической деструкции. Метод производства пленки определяется химической природой полимера и назначением готовой пленки. В настоящее время можно выделить следующие методы изготовления пленки:

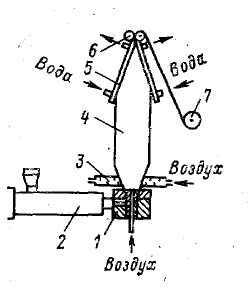

Физическая сущность методов экструзии и каландрования заключается в формовании из расплава полимера заготовок с последующим их деформированием до заданных размеров пленки и фиксирование их охлаждением. Процесс производства комбинированных пленок связан с совмещением или внедрением полимера в вязкотекучем состоянии в другой ленточный материал с обеспечением при этом необходимой межслоевой адгезии. Методами физической и химической модификации решаются вопросы направленного влияния на физико-механические и эксплуатационные свойства пленок. В первом случае преобразование, например, надмолекулярных структур полимеров происходит под влиянием физических факторов. При химической же модификации происходят изменения в химическом строении макромолекул, изменяется характер связи между ними. Каландровым способом в основном изготовляют пленки из жестких и мягких композиций поливинилхлорида. Полимер и другие компоненты загружают в смеситель, где обеспечивается получение гомогенной смеси, которая затем поступает в экструдер или на вальцы. Из экструдера (с вальцев) гомогенный расплав в виде ленты или жгута поступает в зазор каландра, где формируется пленочное полотно. При прохождении полимера через зазоры между валками в нем возникают высокие напряжения, направленные вдоль пленки (продольная ориентация или так называемый каландровый эффект). Несмотря на высокую температуру полимера, пленка не успевает релаксировать, что обусловливает значительную анизотропность ее свойств. Каландровым методом можно изготовлять пленки толщиной от 0,08 до 0,5 мм со скоростями приема тонких пленок более 100 м/мин. Большую часть полимерных пленок производят методом экструзии. Именно таким способом перерабатывают в пленки полимеры, находящиеся преимущественно в виде гомогенных материалов, реже наполненных газами или минеральными порошками и другими компонентами, улучшающими их перерабатываемость и эксплуатационные свойства. Методом экструзии возможно получать рукавную пленку (при использовании кольцевой головки) и плоскую пленку (при использовании плоскощелевой головки). Способы производства рукавных полимерных пленок Экструзионно-раздувный способ завоевал наибольшее распространение в силу следующих преимуществ: 1. возможность получения пленок, имеющих «сбалансированные» показатели механических свойств в продольном и поперечном направлениях; 2. незначительная склонность рукавных пленок к расщеплению на продольные полосы при ударных нагрузках по сравнению с таковой у плоских экструзионных пленок; 3. возможность получения пленок с достаточной ориентацией в обоих направлениях, что позволяет использовать их в качестве термоусадочного упаковочного материала; 4. возможность получения из одного и того же полимера пленки с более высокой плотностью и прочностью, чем при экструзии через плоскощелевую головку; 5. удобство использования рукавной пленки для изготовления мешков, исключение при этом вертикальных швов и снижение опасности разрыва в местах сварки; 6. низкие отходы производства по сравнению с отходами при производстве плоской пленки благодаря исключению операции обрезания кромок; 7. возможность с помощью головок сравнительно малых размеров получать широкую пленку; например, при головке с диаметром формующей щели 250 мм можно изготавливать рукав шириной до 1600 мм; разработаны агрегаты, обеспечивающие получение так называемых широкоформатных пленок шириной 12-24 и даже 30 м; 8. простота изменения ширины пленки путем регулирования скорости отбора пленки и подачи воздуха в рукав, тогда как при экструзии плоских пленок для этого требуется изменять ширину самой головки. Способ экструзии полимерного рукава раздувом выгодно отличается простотой и экономичностью при производстве из различных термопластов широкого ассортимента пленок шириной 50-24000 мм, толщиной 0,005-0,5 мм. Процесс изготовления пленки рукавным методом (экструзия с раздувом) основан на непрерывном выдавливании расплава полимера через узкую кольцевую щель формующей головки с последующей вытяжкой рукава в продольном и поперечном направлениях и его охлаждением. При данном методе формования расплав выдавливается в виде тонкостенного цилиндра (рукава), который после растяжения и охлаждения наматывается сдвоенным полотном или разрезается и наматывается как плоская пленка. Таким методом могут изготавливаться пленки из термопластичных полимеров, расплав которых обладает значительными вязкоупругими свойствами, обеспечивающими устойчивость рукава при его отводе и охлаждении. Конструктивно процесс может осуществляться с вытяжкой рукава вверх, вниз и в горизонтальном направлении. Наибольшее применение находит процесс изготовления пленки с отводом рукава вверх на агрегатах со шнековым экструдером, поскольку дисковые экструзионные машины не обеспечивают создание высоких давлений, необходимых для выдавливания (течения) расплава через узкую кольцевую щель с большой скоростью. В последнее время используют также пленочные агрегаты с отводом пленки вниз; при таком исполнении удобнее осуществить жидкостное охлаждение рукава. Такой способ более рационален для производства узких, тонких пленок. Отвод пленки в горизонтальном направлении применяется при изготовлении рукавов небольшого диаметра, так как при больших диаметрах возможен прогиб рукава и неравномерная вытяжка пленки. В данном случае из-за наличия циркуляционных тепловых потоков трудно обеспечить равномерное охлаждение рукава. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок. Упрощенная технологическая схема процесса производства пленки рукавным методом показана на рис. 10.1. Гранулы полимера загружаются в бункер экструдера 2. Загрузка обычно осуществляется с помощью пневмо- или вакуумного устройства, которым оборудуются бункер или транспортная тара для сырья. Для загрузки гранул, опудренных красителем, применяются шнековые спиральные дозаторы. Из экструдера 2 полимер в виде расплава выдавливается через формующую головку 1, а внутрь рукава 4 подается сжатый воздух. Снаружи пленка обдувается струей воздуха из кольца 3. Охлаждаемый рукав складывается в виде сдвоенного полотна направляющими пластинами (щеками) 5 и попадает в тянущие валки 6, один из которых для исключения утечки воздуха из рукава имеет эластичное покрытие. При недостаточном охлаждении пленки она может слипаться и даже свариваться. Поэтому важно учитывать температуру, при которой рукав проявляет склонность к слипанию. Например, ПЭНП проявляет эту склонность вплоть до температуры 40°С. Получение пленки заданной толщины и ширины осуществляют, варьируя:

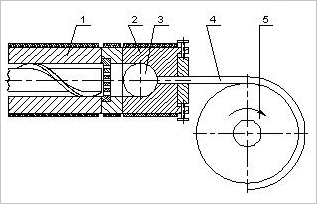

Скорость отвода пленки определяется скоростью вращения валков 6. Пленка наматывается на бобины с помощью приемного устройства 7. Скорость отвода пленки определяется скоростью вращения валков 6. Пленка наматывается на бобины с помощью приемного устройства 7.Рис. 10.1 Технологическая схема производства пленки рукавным методом (приемка снизу-вверх): 1 — формующая головка; 2 — экструдер; 3 — охлаждающее кольцо; 4 — рукав; 5 — направляющие пластины (щеки); 6 — тянущие валки; 7 — приемное устройство. При слишком больших значениях продольной вытяжки пленка может приобретать резко выраженную анизотропию свойств. Степень раздува регламентируется прежде всего деформируемостью расплава и допустимыми значениями разнотолщинности продукта. Путь, на котором осуществляется вытягивание рукава, зависит от скорости затвердевания (скорости кристаллизации) пластмассы, поэтому при переработке разных пластмасс требуется различная длина зоны вытяжки и охлаждения рукава. Так, ПЭВП, ПА и ПС затвердевают сравнительно быстро, и длина указанной зоны может быть сравнительно невелика. Необходимо принимать меры, исключающие колебания раздутого рукава до тех пор, пока не произойдет полное затвердевание полимера. В противном случае из-за изгибов рукава на пленке будут возникать складки, а ее поверхность приобретет волнистость. Поэтому сквозняки и даже вход и выход людей из помещения, в котором протекает процесс, недопустимы. Для предотвращения указанных воздействий рукав обычно «капсулируют», заключая в специальную шахту с прозрачными стенками. При схемах экструзии «вверх» и «вниз» используют угловые головки, поэтому возникает опасность перегрева и термодеструкции полимера из-за искривления пути расплава в подводящей части головок. Поэтому при изготовлении пленок из полимеров, имеющих низкую термостабильность и большую чувствительность к перегреву (например, непластифицированный ПВХ) обычно используют горизонтальную схему экструзии с прямоточной головкой. Таким образом, процесс производства пленки рукавным методом состоит из следующих технологических операций: 1) подготовка сырья; 2) плавление гранул и гомогенизация расплава; 3) формование рукава; 4) ориентация и охлаждение пленки; 5) намотка и упаковка пленки; 6) контроль качества пленки. Контрольные вопросы к лекции 1. Основные методы изготовления полимерных пленок и их краткая сравнительная характеристика. 2. Сущность и назначение каландрового способа получения пленки. 3. Основные способы получения пленок методом экструзии. 4. Преимущества экструзионно-раздувного способа получения пленки по сравнению с плоскощелевым. 5. Сущность метода изготовления пленки рукавным методом. 6. Конструктивные особенности рукавного метода получения пленки. 7. Описание технологической схемы получения пленки рукавным методом. 8. Технологические параметры, определяющие толщину и ширину полимерной пленки, получаемой рукавным методом. 9. Конструктивные особенности рукавного метода, определяющие качество получаемой пленки (ее разнотолщинность, волнистость, анизотропию физико-химических свойств и т. д.) Лекция №11 Способы производства плоских и «дышащих» полимерных пленок Плоскощелевая (каст) экструзия В основе процесса плоскощелевой экструзии (рис. 11.1), как и при выдувном способе, лежит использование экструдера, который подает расплав через фильтр в распределительный блок, задача которого – распределить расплав по всей ширине плоскощелевой головки.  Рис. 11.1 Схема получения плоской пленки поливом на охлаждаемый барабан. 1- экструдер; 2- плоскощелевая головка; 3- коллектор; 4- пленочный лист; 5- охлаждаемый барабан. Плоскощелевая головка условно представляет собой конструкцию с двумя пластинами, щель между которыми регулируется с помощью специальных термоштифтов, размещенных по всей ширине плоскощелевой головки, и задает количество расплава, вытекающего на вращающийся под головкой главный (поливной) барабан. Назначение последнего – резко охладить расплав, превратив его в пленку (отсюда другое название данного способа – «каст», что в переводе значит «отливка»). Быстрое охлаждение предотвращает рост крупных сферолитов, что позволяет получить пленки высокой прозрачности. Для этого барабан охлаждается оборотной водой от промышленного водяного холодильника. Чтобы изменить толщину пленки, достаточно ускорить или замедлить вращение барабана, что упрощает процесс перехода на новый ассортимент продукции и снижает требования к обслуживающему персоналу. Затем пленка огибает второй барабан, который охлаждает ее другую сторону, проходит через устройство разгона разнотолщинности и попадает на одностанционный намотчик (так как при этом способе пленка всегда производится только в виде полотна). При использовании для охлаждения закалочной ванны температуру в ней необходимо поддерживать постоянной. Более низкие температуры воды в закалочной ванне позволяют получать пленки с низким коэффициентом трения и меньшей слипаемостью. При более высоких температурах пленка получается более мутной, но ее легче наматывать на шпулю, при этом не образуются складки, физические свойства такой пленки значительно лучше. Для обеспечения равномерного выхода расплава полимера из формующей щели головки в их конструкциях имеется ряд особенностей. Например, наличие коллектора, представляющего собой поперечный канал круглого сечения. Коллектор служит для компенсации неравномерности распределения давления по щели головки. Диаметр коллектора зависит, в общем случае, от перепада давления в головке, параметров полимера, его вязкости и температуры экструдирования. Диаметр коллектора должен рассчитываться при проектировании головки. Внутренние формообразующие поверхности головки должны быть тщательно отполированы, так как даже небольшой дефект приводит к снижению качества пленки, появлению полос на ее поверхности и разнотолщинности. В силу технологических особенностей плоскощелевой способ всегда предусматривает обрезку кромок пленки, что предопределяет необходимость их вторичной переработки. Плоскощелевая экструзия имеет ряд преимуществ по сравнению с выдувным способом, главные из которых следующие:

Однако изготовление таким методом широких (более 1500 мм) плоских пленок связано с большими техническими трудностями и экономически неоправданно. Пленка, получаемая на обычной каст-линии, всегда является неориентированной. Однако существует технология, позволяющая производить ориентацию каст-пленки в двух направлениях и получать, таким образом, двухосноориентированную (биаксиальноориентированную) пленку. |