Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

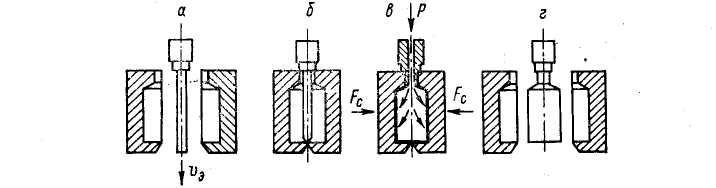

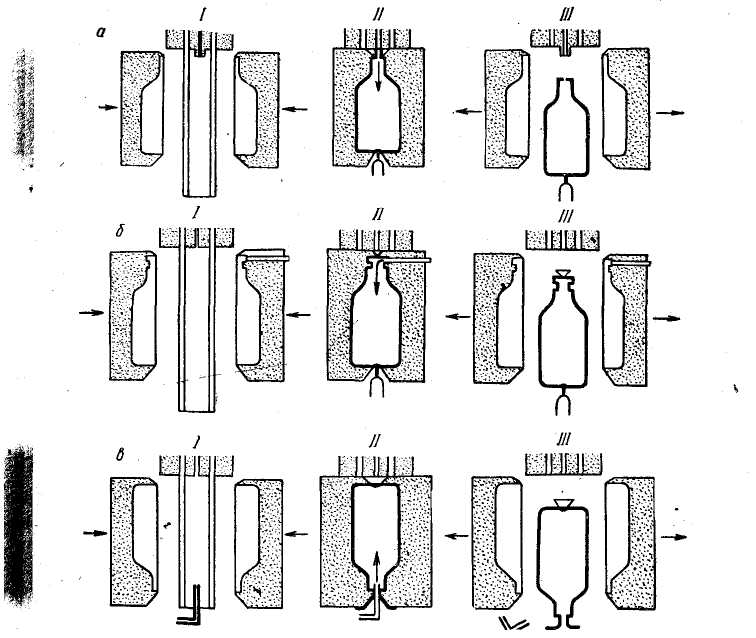

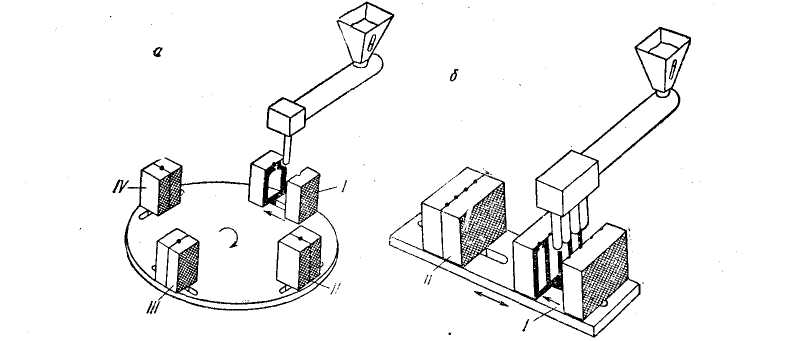

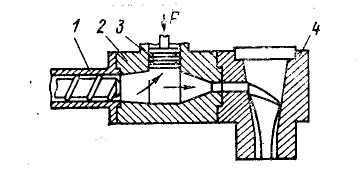

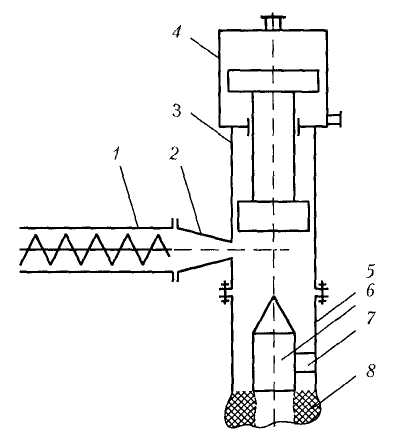

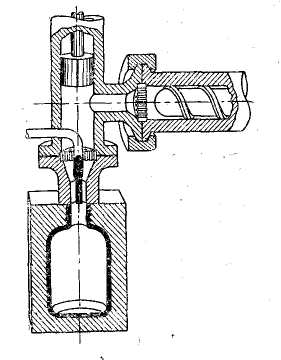

Лекция №13 Изготовление полых изделий методом экструзии с раздувом. Многие объемные виды тары из термопластов (канистры, бочки, фляги и другие асимметричные изделия с монотонно изменяющимся профилем) можно изготавливать только методом раздувного формования. Объем и масса изделий зависят от характеристик применяемого оборудования, т. е. могут изменяться в довольно широких пределах, например, объем — от 0,5·10-6 до 0,6 м3 и более. Этим методом обычно перерабатывают термопластичные полимеры с высокой вязкостью расплава, обладающие вязкоупругими свойствами. Наиболее часто для выдувания используют полиэтилен, полипропилен, поликарбонат, поливинилхлорид и ряд других полимеров. При данном способе получения изделий из расплава полимера методом экструзии изготавливают трубчатую заготовку, которую затем помещают в полость формы. За счет подачи внутрь заготовки сжатого воздуха происходит ее раздувание, и заготовка прижимается к холодным стенкам формы, приобретая необходимую конфигурацию. Технологический процесс состоит из следующих операций: 1) плавление и гомогенизация расплава; 2) выдавливание трубчатой заготовки; 3) смыкание формы и обрезка трубчатой заготовки; 4) формование изделия; 5) охлаждение изделия; 6) раскрытие формы и извлечение изделия. Операционная схема процесса показана на рис. 13.1. Как видно из рисунка, выдавленная трубчатая заготовка помещается между двумя полуформами, а затем с помощью механизма смыкания подвижные части формы сближаются и плотно обжимают торцы заготовки, образуя донышко изделия. Через ниппель внутрь заготовки подается сжатый воздух, и она раздувается.  При этом, чтобы исключить раскрытие формы, создается усилие смыкания Fc. Отформованное изделие охлаждается стенками формы и извлекается при раскрытии формы (рис. 13.1, г). При этом, чтобы исключить раскрытие формы, создается усилие смыкания Fc. Отформованное изделие охлаждается стенками формы и извлекается при раскрытии формы (рис. 13.1, г). Рис. 13.1 Операционная схема изготовления изделий выдуванием из трубчатых заготовок: а — выдавливание трубчатой заготовки; б — смыкание формы; в — формование изделия; г — размыкание формы. Подача сжатого воздуха внутрь трубы-заготовки в момент замыкания формы может производиться: а) через отверстие в дорне (рис. 13.2, а); б) через боковой канал в самой форме (рис. 13.2, б) в) через центральную трубку снизу формы при перевернутом размещении в ней изделия (рис. 13.2, в). Последние две схемы позволяют сократить время контакта формы и мундштука, так как операция выдувания может продолжаться после отрезания заготовки от выдавливаемой трубы. О  трезание заготовки, замкнутой в форму, обычно производится плоским горячим ножом, приводимым в действие рычажным или кулачковым механизмом. трезание заготовки, замкнутой в форму, обычно производится плоским горячим ножом, приводимым в действие рычажным или кулачковым механизмом.Рис. 13. 2 Схемы подачи воздуха на раздувание изделия в форме. а — через дорн; б —через боковое отверстие в форме; в —через нижний центральный ввод: / — замыкание формы; // —раздув и охлаждение; III — размыкание формы. Большинство зарубежных фирм, поставляющих экструзионно-выдувные агрегаты, строят их на базе обычных серийных одночервячных машин с диаметром винта от 30 до 80 мм и комплектуют угловыми головками с выходом трубы вертикально вниз. Комбинирование червячного экструдера непрерывного действия и циклически работающего выдувного устройства в одном агрегате ставит перед конструкторами задачу возможно более полного выравнивания (в каждый момент времени) подачи экструдата и переработки его в изделия. Изготовление мелкогабаритных изделий осуществляется на агрегатах, работающих непрерывно. При этом процесс экструзии с раздувом аналогичен процессу экструзии, протекающему в стандартных условиях. Для обеспечения непрерывной работы узел смыкания снабжается механизмом для отвода формы с захваченной (зажатой) заготовкой вниз или в сторону, чтобы в период охлаждения изделия можно было производить выдавливание последующей трубчатой заготовки. Экструзионно-выдувные агрегаты, предназначенные для получения мелкогабаритных изделий имеют ряд конструктивных особенностей.             В состав таких агрегатов входитэкструдер с шаговым или ротационным (карусельным) многопозиционным столом, на котором размещается несколько форм. Количество позиций должно соответствовать относительной длительности каждой операции. Это требование полностью обеспечивается при применении ротационных столов или эквивалентных им по принципу действия конвейерных устройств. Шаговые столы, возвратно-поступательного принципа действия обычно выполняют двух или трехпозиционными (рис. 13.3). В состав таких агрегатов входитэкструдер с шаговым или ротационным (карусельным) многопозиционным столом, на котором размещается несколько форм. Количество позиций должно соответствовать относительной длительности каждой операции. Это требование полностью обеспечивается при применении ротационных столов или эквивалентных им по принципу действия конвейерных устройств. Шаговые столы, возвратно-поступательного принципа действия обычно выполняют двух или трехпозиционными (рис. 13.3).Полное выравнивание подачи экструдера и потребления заготовок выдувными устройствами достигается лишь в том случае, когда число форм в точности равняется отношению τц/τзагр; очевидно такое равенство возможно лишь при большом количестве (порядка 4—6 или более) последовательно загружаемых форм. Комплект форм, закрепленных на шаговом столе, перемещается из позиции загрузки-замыкания на позицию охлаждения-размыкания-извлечения изделия в горизонтальной плоскости (соосно цилиндру червячной машины либо перпендикулярно к нему).  Рис. 13.3 Схема действия экструзионно-выдувных машин. а — одномундштучной с четырехпозиционным карусельным столом; б — четырехмундштучной с поперечным шаговым столом: I — выдувание; II - IV— охлаждение и сбрасывание изделия. При использовании выдувных автоматов с отводом шнека вдоль цилиндра во время накопления порции расплава и его гомогенизации наблюдается иная картина процесса экструзии. В данном случае шнек по мере нагнетания массы отодвигается назад, преодолевая усилие подпора в гидроцилиндре агрегата. В отличие от процесса экструзии расплав в момент операции дозирования и гомогенизации не выдавливается через формующую головку, а накапливается в передней части цилиндра. При этом усилие подпора шнека играет роль противодавления в головке, благодаря которому обеспечивается необходимая степень гомогенизации массы. Накопление определенного количества расплава (дозирование) осуществляется при отводе шнека на заданное расстояние, после чего вращение его прекращается. Доза материала определяется массой трубчатой заготовки. Выдавливание трубы-заготовки осуществляется поступательным движением шнека к головке, выполняющим функцию поршня. При изготовлении крупногабаритных изделий используют специальные экструзионно-выдувные агрегаты, снабженные копильником, так как производительность стандартной экструзионной машины слишком мала, чтобы накопить большую дозу расплава полимера. Копильник представляет собой горизонтальный или вертикальный гидравлический пресс, материальный цилиндр которого оснащен обогревателями. Узлы выдувного агрегата с копильником показаны на рис. 13.4, 13.5, 13.6. Расплав поступает из экструдера в копильник через специальную промежуточную головку.По мере накопления в копильнике необходимой дозы расплава плунжерподнимается вверх. В момент получения трубчатой заготовки расплав выдавливается в головку из копильника плунжером. Трубчатая заготовка попадает в форму, установленную на специальной раме; после смыкания формы включается привод экструдера, который подает в копильник новую порцию расплава, в то время как в форме происходит оформление и охлаждение изделия. Формование изделий производится воздухом с давлением до 0,5 МПа, для выдавливания заготовки давление в гидросистеме достигает 15 МПа. Готовые отформованные изделия подвергаются дополнительной обработке, так как на торцевых стенках (иногда на боковых) остается избыточный материал, отжатый бортом формы. Удаление пресс-кантов, горловин или ниппелей осуществляется с помощью приспособлений или вручную. Производство изделий методом экструзии с раздувом сопровождается образованием значительного количества отходов (до 35%). Большая их часть пригодна для повторной переработки на тех же агрегатах после соответствующей трансформации в гранулы. При этом количество добавляемых к свежему сырью отходов не должно превышать 30-40%.  Рис. 13.4 Узел выдувного агрегата с копильником горизонтального типа: 1 — цилиндр экструдера; 2 — копильник; 3 — плунжер копильника; 4 — формующая головка.  Рис. 13.5 Схема экструзионно-выдувного узла с копильником вертикального типа: 1 — экструдер; 2 — промежуточная головка; 3 — копильник; 4 — гидропривод плунжера копильника; 5 — рукавная головка; 6 — дорн; 7 — дорнодержатель; 8 — экструдируемый рукав.  Рис. 13.6 Схема установки для производства выдувных изделий большой емкости. Основные параметры технологического процесса экструзии с раздувом Основным параметром в процессе производства выдувных изделий является температура расплава. Низкая вязкость расплавов при высокой температуре обычно приводит к высокому качеству поверхности и высокой прочности выдувных изделий. Однако если температура слишком высока, заготовка имеет резко выраженную тенденцию к удлинению по выходе из головки. При этом заготовка получается более тонкой у головки и более толстой на конце (образование «шейки»). Такие заготовки, естественно, непригодны для производства выдувных изделий, так как в готовом изделии появляется разнотолщинность. При очень высокой температуре расплава возрастает общая продолжительность операции из-за более длительного охлаждения, а также увеличивается усадка готового продукта. Перерабатываемый материал может быть чувствителен к перегреву (например, непластифицированный поливинилхлорид), т.е. при высоких температурах имеется опасность термической деструкции. При невысокой температуре расплава перечисленные недостатки отсутствуют, однако, если температуры слишком низки, изделия получаются с плохой наружной поверхностью и малой прочностью. Чтобы уменьшить эти дефекты, применяется иногда высокое давление раздува. При переработке кристаллических полимеров температура расплава точно поддерживается в точке плавления кристаллов или чуть выше, чтобы создать ориентированную структуру и получить более высокую прочность изделия. Следовательно, для получения изделий с хорошим внешним видом и высокой прочностью, а также для обеспечения высокой производительности в экструдере для получения выдувных изделий должно осуществляться регулирование температуры расплава с тем, чтобы поддерживать ее на максимально низком уровне. Эта температура должна поддерживаться в течение всей работы и воспроизводиться во всех циклах. При этом даже при сравнительно низких температурах должна обеспечиваться высокая производительность машины. Перечисленные требования лучшим образом удовлетворяются при использовании червяков с отношением длины к диаметру около 20:1, имеющих короткую зону дозирования с глубокой нарезкой, короткую зону сжатия и вращающихся при сравнительно низких скоростях. Давление, температура и вязкость расплава регулируются при помощи соответствующего клапана в головке. Обычно в головке устанавливают термопару для замера температуры расплава; а также датчик для замера давления. При изготовлении выдувных изделий из материалов, чувствительных к перегреву (таких, как непластифицированный поливинилхлорид) возникающие проблемы обусловлены конструкцией головки. Обычно для производства выдувных изделий из полиолефинов и других материалов применяют угловые головки. Возможность застоя материала и последующей его деструкции в головках этого типа, особенно в условиях циклической работы, очень велика, поэтому их стараются не применять. С большим успехом используются головки с «донным питанием». Но и здесь происходит поворот потока на 90°, и частицы на внешнем и внутреннем радиусах проходят пути различной длины. Наилучшее решение в настоящее время состоит в применении горизонтальной системы форм или экструдера, который расположен вертикально. При этом устанавливается прямоточная головка для профилирования заготовки, и, следовательно, полностью устраняются проблемы, связанные с изменением направления потока расплава. Контрольные вопросы к лекции 1. Ассортимент продукции, получаемой методом экструзии с раздувом. Материалы, перерабатываемые этим методом. 2. Сущность метода экструзии с раздувом. 3. Основные технологические операции метода экструзии с раздувом. 4. Способы подачи сжатого воздуха внутрь трубы-заготовки. 5. Общая характеристика выдувного экструзионного агрегата. 6. Принцип действия выдувного агрегата, работающего в непрерывном режиме. 7. Конструктивные особенности выдувных экструзионных агрегатов, предназначенных для получения мелкогабаритных изделий. 8. Принцип действия выдувных агрегатов, работающих с отводом шнека вдоль цилиндра. 9. Принцип действия выдувных агрегатов, предназначенных для изготовления крупногабаритных изделий. 9. Функции и принцип действия копильника – конструктивного элемента экструзионной головки экструзионно-выдувных агрегатов, предназначенных для изготовления крупногабаритных объемных изделий. 10. Основные параметры технологического процесса экструзии с раздувом, определяющие качество выдувных изделий. Лекция №14 Технические способы вулканизации Вулканизация – это сшивание макромолекул, приводящее к потере каучуком пластических и приобретению эластических свойств. Этот процесс осуществляется при повышенных температурах присоединением серы, ее соединений, а также перекисей, комплексных соединений. Каучуки с активными функциональными группами могут сшиваться путем химического взаимодействия с ними соответствующих реакционно-способных веществ (в частности, хлоропреновый каучук – оксидами металлов). Некоторые каучуки (БНК, хлоропреновый) могут термо-вулканизоваться прогревом при повышенных температурах; практически все полимеры сшиваются ионизирующим излучением. Основной вулканизующий агент диеновых каучуков – сера в сочетании с ускорителями и активаторами, обеспечивающими высокое качество изделий. Основные факторы, влияющие на процесс вулканизации Среда. При выборе вулканизационной среды необходимо знать не только ее теплофизические свойства, но и то, какое влияние оказывает она на свойства контактирующих с ней резиновых изделий. Средами являются: горячий воздух, насыщенный водяной пар, перегретая вода, металл (форма) и т. д. При вулканизации в котлах используется паровая, водяная, газовая, воздушная или паровоздушная среды. В процессах вулканизации в прессах применяются паровая и водяная среды, а также электрический ток. В специализированном вулканизационном оборудовании используется водяная среда, электрический ток, расплавленные соли и др. Температура. В основном, температура вулканизации резиновых изделий составляет (140-170)0С, в некоторых случаях – (190-200)0С. При увеличении температуры сокращается продолжительность вулканизации, но для толстостенных изделий возрастает возможность перевулканизации изделий с поверхности и неравномерность вулканизации по толщине. Это приводит к ухудшению качества изделий. Давление. Вулканизация резинотехнических изделий возможна без давления и под давлением (0,5-5)МПа, что способствует улучшению физико-химических свойств вулканизатов, при этом исключается пористость изделий и улучшается внешний вид. Предварительное вакуумирование резиновых смесей в процессе формования в червячных машинах резко снижает порообразование и позволяет проводить вулканизацию изделий без давления. Теоретические основы процесса вулканизации Процесс вулканизации серой осуществляется при повышенных температурах и при общепринятых дозировках (1-3)%, протекает в условиях растворимости серы в каучуке. При избытке серы с каучуком реагирует ее растворенная часть с последующим дорастворением остатка. При отсутствии ускорителей вулканизация идет медленно, и основная часть серы присоединяется в виде внутримолекулярных полисульфидов:  CH3 CH3 CH3 CH3 |