Технологические операции процесса литья под давлением

1. Операция плавления, гомогенизации и дозирования расплава осуществляются периодически через равные промежутки времени и с постоянной для каждого конкретного изделия частотой вращения шнека.

Плавление полимера происходит за счет передачи теплоты от нагретых стенок цилиндра, а также вследствие диссипации энергии вязкого течения расплава и трения гранул. Во время впрыска расплава шнек не вращается, поэтому нагревание гранул происходит только за счет теплопередачи. Таким образом, для расчета операция плавления при литье под давлением разбивается на два этапа нагревания – при неподвижном и вращающемся шнеке.

Операция дозирования осуществляется в результате перемещения полимера в переднюю часть цилиндра при вращении шнека. Вращение шнека включается после окончания выдержки под давлением предыдущего цикла литья и уменьшения давления в цилиндре термопластавтомата. При давлении впрыска (60-140 МПа) нагрузка на шнек очень велика и вращение его недопустимо.

Дозирование сопровождается сжатием и нагреванием гранул с последующим переходом полимера в вязкотекучее состояние. Для обеспечения хорошей гомогенизации расплава во время дозирования с помощью поршня узла впрыска на шнеке создается усилие подпора, поэтому шнек отходит не свободно, а преодолевая давление подпора.

Шнеки литьевых машин конструктивно отличаются от экструзионных. Они обычно имеют меньшую длину (L/D=15-17) и степень сжатия для них равна i=2-2,5. Это объясняется тем, что в литьевых машинах не требуется создания во время дозирования высоких давлений и не нужна хорошая гомогенизация, так как недостаток гомогенизации при дозировании восполняется на последующей технологической операции, то есть при впрыске расплава в форму. При впрыске происходит дополнительный нагрев расплава, и он хорошо перемешивается вследствие течения в литниковых каналах.

2. Смыкание формы и подвод узла впрыска.

После окончания паузы, предусматриваемой по завершении операции извлечения отливки, изготовленной в предыдущем цикле, срабатывает реле времени и включается механизм смыкания. Смыкание формы осуществляется в результате перемещения подвижной плиты термопластавтомата вместе с закрепленной на ней разъемной частью формы и создания определенного усилия.

Подвод узла впрыска к форме производится отдельным механизмом, при этом сопло цилиндра упирается в литниковую втулку формы и создается необходимое давление, исключающее утечку расплава. В момент подвода узла впрыска сопло должно располагаться соосно с литниковым каналом формы.

3. Впрыск расплава

При движении шнека вдоль цилиндра к соплу во время впрыска клапан шнека смещается, перекрывает каналы шнека и исключает обратное течение расплава. Расплав полимера под действием давления начинает течь через литниковые каналы в формующую полость формы, заполняет ее, а затем под действием давления сжимается. Так как заполнение формы происходит в течение очень короткого времени (1-3 с), эту операцию называют впрыском. После заполнения формы полимером происходит дальнейшее увеличение давления до заданного значения и сжатие расплава, вследствие чего плотность его возрастает. Давление выбирается из условия достижения необходимой плотности расплава, чтобы в процессе охлаждения не происходило значительного уменьшения объема [3].

Контрольные вопросы к лекции

1. Охарактеризовать сущность процесса литья под давлением.

2. Какие полимеры возможно перерабатывать методом литья под давлением?

3. Каковы принципиальные отличия физико-химических процессов, протекающих при литье под давлением от процессов, сопровождающих экструзию?

4. Назвать основные операции технологического процесса литья под давлением.

5. Дать краткую характеристику технологической схемы процесса литья под давлением.

6. За счет чего происходит плавление полимеров?

7. Какие процессы сопровождают операцию дозирования?

8. Особенности осуществления гомогенизации в процессе литья под давлением.

9. Каким образом осуществляются операции смыкания формы и подвода узла впрыска расплава?

10. Какие конструкционные особенности цилиндра литьевой машины позволяют осуществлять операцию впрыска?

Лекция №18

Технологические операции процесса литья под давлением термопластов

4. Выдержка под давлением

После заполнения формы расплавом происходит его охлаждение под давлением, в результате чего увеличивается плотность и уменьшается объем, занимаемый полимером. Вследствие уменьшения объема через литники в форму продолжает поступать дополнительная порция расплава и давление в ней поддерживается постоянным. Таким образом, после окончания операции впрыска наступает некоторое равновесие давлений в цилиндре машины и в формующей полости, и течение переходит в медленное дополнительное нагнетание расплава (подпитку); последняя компенсирует уменьшение объема полимера в форме при его охлаждении (то есть способствует снижению усадки). Таким образом, осуществление подпитки является первым способом снижения усадочных явлений.

Выдержка под давлением обычно продолжается до тех пор, пока расплав в центральной части впускного литника не охладится ниже температуры текучести.

Выдержка под давлением компенсирует усадочные процессы, происходящие в форме, и зависит от размеров литника, температуры расплава и формы, а также от теплофизических свойств полимера. Выдержка под давлением целесообразна до тех пор, пока полимер в формующей полости находится в расплаве.

При продолжительной подпитке на расплав при его охлаждении в форме действуют напряжения сдвига, возрастает степень ориентации макромолекул и увеличивается анизотропия свойств изделия. Для предотвращения этого целесообразно:

1) заполнить форму расплавом;

2) уплотнить его под высоким давлением;

3) перекрыть литниковые каналы и прекратить подпитку.

В этом случае течение расплава в форме прекращается и в результате релаксационных процессов происходит дезориентация макромолекул. Такой процесс можно осуществить при использовании литников с небольшой глубиной или мундштуков с запорным клапаном. Однако в этом случае невозможно проводить подпитку, поэтому для уменьшения усадки необходимо создавать в форме максимально высокое давление, которое обеспечит предельное уплотнение материала (второй способ снижения усадочных явлений).

5. Охлаждение изделия

Фактически охлаждение расплава начинается сразу после впрыска расплава, однако как отдельная технологическая операция охлаждение задается с помощью реле времени по окончании выдержки под давлением. Таким образом, выдержка при охлаждении необходима для окончательного затвердевания расплава полимера и достижения определенной конструкционной жесткости изделий, исключающей их деформацию при извлечении из формы.

Температура полимера перед размыканием формы должна быть такой, чтобы при извлечении изделия не произошло его коробления или разрушения.

Поскольку охлаждение происходит со всех сторон, то на поверхности формующей полости образуется твердый слой полимера, который в дальнейшем препятствует изменению объема. Если изделие имеет различную толщину стенок, то после охлаждения степень ориентации будет различной, и это вызовет появление остаточных напряжений. Коробление возможно и у изделий, не имеющих разнотолщинности стенок в результате их неравномерного охлаждения.

В этом случае коробления происходит из-за последующей усадки неравномерно охлажденных участков изделия. Так, при литье в форму, которая имеет различную температуру плит, в изделии после извлечения происходят неравномерные усадочные процессы, и оно изгибается в сторону поверхности, которая была более нагретой. Это объясняется тем, что линейные размеры более нагретой поверхности изделия при охлаждении изменяются сильнее, чем у менее нагретой поверхности.

Таким образом, конструкция охлаждающих каналов формы должна обеспечивать равномерное температурное поле.

При охлаждении полимера размеры кристаллов определяются скоростью охлаждения, которая зависит от температуры формы.

Характеристикой степени кристалличности является величина, называемая полупериодом кристаллизации t0,5 – время, необходимое для достижения степени кристалличности 50%. Эта величина сильно изменяется в зависимости от строения полимера. У таких полимеров, как полистирол, полиэтилентерефталат, имеющих высокое значение t0,5, при медленном охлаждении преобладает развитая кристаллическая структура, а при быстром охлаждении – аморфная. Такие полимеры, как полиэтилен и полипропилен, менее чувствительны к скорости охлаждения, так как имеют малый полупериод кристаллизации, поэтому даже при очень низкой температуре формы успевают закристаллизоваться и их трудно получить в аморфной фазе.

6. Раскрытие формы и извлечение изделия

После окончания операции охлаждения происходит раскрытие формы.

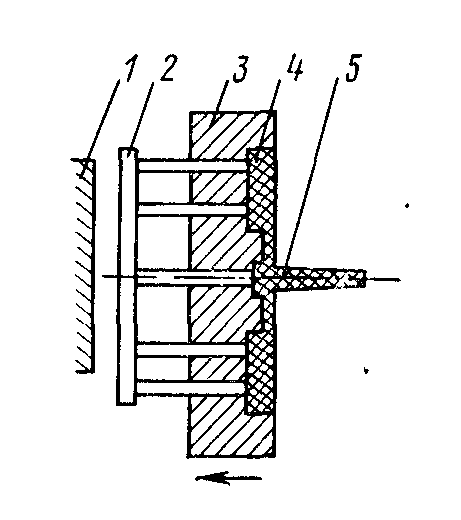

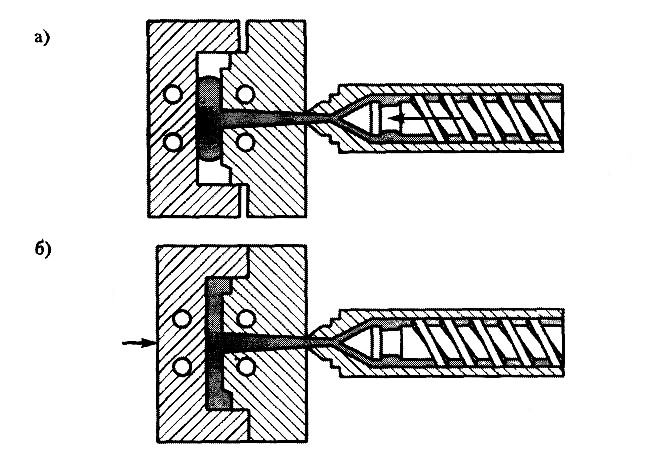

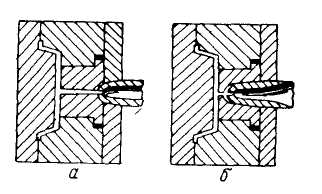

П роцесс раскрытия формы иллюстрируется рис. 18.1. роцесс раскрытия формы иллюстрируется рис. 18.1.

Рис. 18.1 Схема раскрытия формы и извлечения изделия из формы.

1 – ограничитель; 2 – выступающая часть толкателей; 3 – подвижная часть формы; 4 – изделие; 5 – литник.

Подвижная часть формы 3 закрепленная на плите узла смыкания, отводится, при этом изделие 4 уходит вместе с ней. Выступающая часть толкателей 2 упирается в ограничитель 1, и они останавливаются вместе с изделием 4, а подвижная часть формы 3 отводится дальше, за счет чего происходит извлечение изделия. Одновременно с изделием из литниковой втулки извлекается литник 5.

Особенности технологического процесса, обусловленные конструкцией формы

При литье в многогнездные формы полимер расходуется на формование изделий и литниковой системы. Это приводит к нерациональному использованию полимерного материала и увеличению трудоемкости процесса, так как необходимо изделие отделять от литников, а последние, в свою очередь, дробить и смешивать с полимером для вторичной переработки.

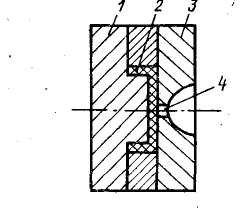

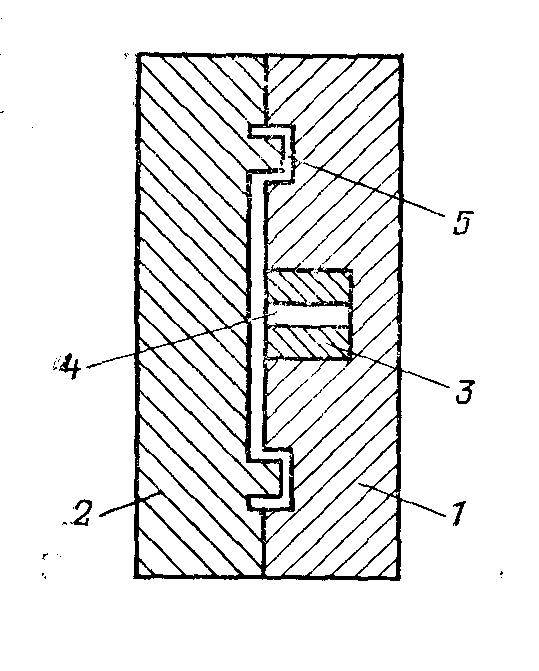

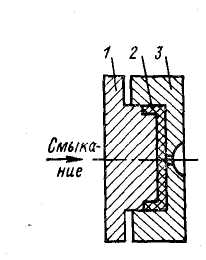

Технология существенно улучшается при использовании форм с точечными литниками (рис. 18.2, 18.3). При течении полимера через литник небольшого диаметра (0,8-1,2 мм) возникают большие скорости сдвига, что повышает гомогенизацию расплава. При этом расплав вследствие диссипации энергии вязкого течения дополнительно нагревается и заполнение формы расплавом улучшается. Быстрое охлаждение литника ограничивает подпитку формы расплавом, в изделии полнее протекают релаксационные процессы и качество изделий повышается – снижается анизотропия свойств и усадки. Поскольку литник имеет небольшие размеры, его обычно не удаляют и трудоемкость механической доработки изделий сокращается [3].

Рис. 18.2 Конструкция формы с точечным литником:

1, 3 — плиты; 2 — изделие; 4 — литниковый канал.

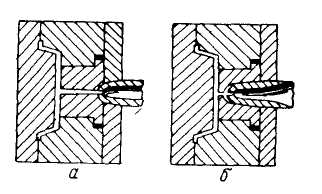

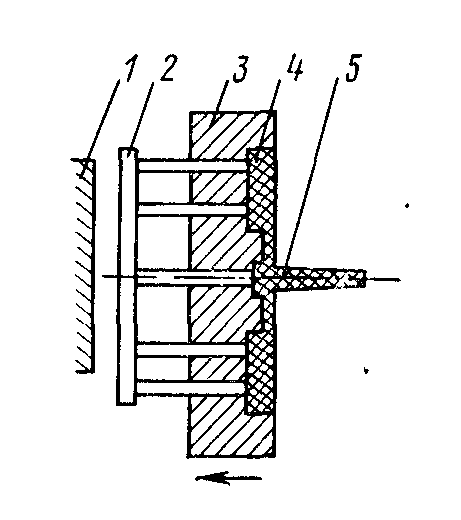

Рис. 18.3 Литьевые формы:

а — обычного типа (с пальчиковым литником); б — безлитникового литья (точечного типа).

Контрольные вопросы к лекции

1. Каково назначение подпитки, проводимой в процессе выдержки расплава под давлением.

2. В течение какого времени целесообразно проводить операцию выдержки под давлением?

3. От чего зависит время выдержки под давлением?

4. Какие недостатки вызываются проведением процесса подпитки, и каковы пути их устранения?

5. Для чего необходима отдельная операция выдержки при охлаждении?

6. Каким образом возможно устранить коробление изделий в процессе охлаждения?

7. Какие свойства изделий определяются температурой формы или скоростью охлаждения полимерного материала?

8. Какая величина служит мерой кристалличности термопластов?

9. Привести примеры полимеров, обладающих различными значениями полупериода кристалличности.

10. Каким образом производится извлечение изделия из формы?

11. Каков основной недостаток литья термопластов в многогнездные формы?

12. Каковы преимущества использования форм с точечными литниками?

Лекция №19

Инжекционное формование. Литье под давлением реактопластов

Инжекционное формование —

— (инжекционно-прессовой метод литья) используется при изготовлении крупных деталей с большими поверхностями и тонкими стенками. При этом требуется, как правило, высокое давление для обеспечения большой длины течения и для уплотнения расплава в форме. При формовании таких деталей возникает опасность раскрытия формы, если усилие формования превысит усилие запирания формы. Кроме этого, при литье крупногабаритных изделий в формующей полости возникают значительные перепады давлений, так как заполнение формы сопровождается существенным падением давления расплава в ее периферийных частях, что приводит к большой неоднородности в ориентации макромолекул и вызывает эффект разнопрочности изделия, то есть ухудшение его физико-механических свойств.

Эти трудности удается преодолеть, применяя особый способ литья под давлением, так называемое, инжекционное прессование. Сущность этого способа заключается в том, что формование детали осуществляется не только за счет усилия инжекционного узла, но и усилия запирания формы, то есть прессового узла. При инжекционном прессовании усилие и перемещение механизма запирания формы используются для формования материала и поддержания давления при его отверждении.

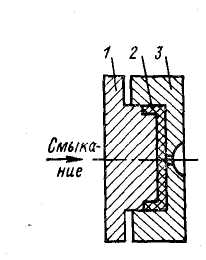

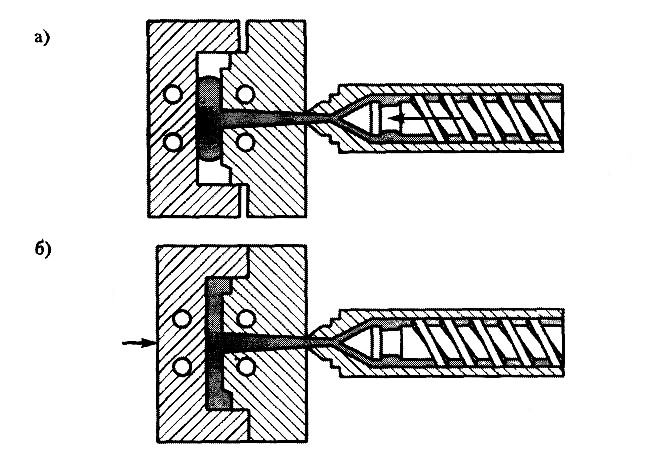

Конструкция литьевой формы с инжекционным прессованием показана на рис. 19.1.

Схема инжекционного прессования показана на рис. 19.2.

Рис. 19.1 Литьевая пресс-форма с инжекционным прессованием:

1 — подвижная плита; 2 —изделие; 3 —неподвижная плита

Пресс-форма состоит из подвижной 1и неподвижной 3плит, которые имеют двойные плоскости сопряжения, образующие некоторое подобие закрытой загрузочной камеры, и могут взаимно перемещаться друг относительно друга. Точно дозируемая масса расплава впрыскивается в неполностью сомкнутую пресс-форму и заполняет свободное пространство. Так как форма не сомкнута, то в формующей полости расстояние между плитами больше, чем толщина стенок, и расплав течет без больших перепадов давлений, при этом уменьшается его охлаждение и ориентация макромолекул снижается. После впрыска дозы расплава происходит смыкание формующих плит и подвижная плита 1входит в плиту 3, как пуансон в матрицу.

Рис. 19.2 Схема инжекционно-прессового литья:

а — заполнение формы инжекцией расплава; б — создание давления в форме усилием узла смыкания

Вследствие создания усилия смыкания в форме возникает необходимое давление, под действием которого происходит сжатие расплава. В данной конструкции пресс-формы можно также использовать точечный литник. Применение инжекционного литья позволяет значительно сократить технологический цикл литья, уменьшить расход полимера и снизить трудоемкость изготовления изделий. Основное же преимущество данного метода заключается в повышении качества изделий — уменьшается коробление, снижается анизотропия усадки и прочности. Это достигается благодаря тому, что компенсация изменения объема расплава при охлаждении осуществляется без применения подпитки — только за счет сближения плит формы.

Литье под давлением реактопластов

Способ переработки реактопластов включает следующие операции:

1) исходный материал при нагреве переводится в вязкотекучее состояние (т.е. пластицируется);

2) пластицированный материал перемещается в литьевую форму, где завершается процесс образования сшитого полимера. Материал при этом приобретает конфигурацию внутренней полости формы.

Способом литья под давлением можно формовать изделия из реактопластов массой до 2-3 кг.

Первые литьевые машины для переработки термореактивных материалов были плунжерного типа; пластикация и впрыск расплава реактопласта при этом осуществлялись с помощью поршня. В настоящее время реактопласты в основном перерабатываются на литьевых машинах с червячной пластикацией. Плунжерные машины используются для переработки премиксов, то есть реактопластов, приготовленных смешением термореактивной смолы с наполнителем, которые имеют вид тестообразной пасты. Они позволяют существенно уменьшить – по сравнению с червячными машинами, разрушение стеклово-локнистого наполнителя и тем самым обеспечить более высокую прочность изделий.

Существуют различные разновидности способа литья под давлением на литьевых машинах с червячной пластикацией.

Первая заключается в том, что термореактивный материал пластицируют червяком, постепенно перемещающимся в цилиндре во время пластикации по направлению к загрузочному устройству. По окончании пластикации червяк с помощью гидропривода перемещается вперед и выталкивает массу через сопло в обогреваемую форму (это является основным отличием литья под давлением реактопластов от термопластов).

Вторая, так называемая, интрузия, характеризуется тем, что заполнение формы пластицированным материалом начинается до впрыска за счет вращения червяка. После заполнения формы приблизительно на 2/3 производится впрыск недостающей части полимерной массы при поступательном движении червяка.

Литье под давлением реактопластов обладает рядом преимуществ перед другими видами переработки этих материалов, в частности, более коротким циклом изготовления изделий, возможностью полностью автоматизировать процесс, высоким качеством изготавливаемых изделий. Литье под давлением реактопластов более экономично, чем, например, прессование. Литьевая машина в 4 раза дороже пресса прямого прессования, но за счет того, что цикл изготовления изделия в ней

в 6 раз короче, чем при прессовании, достигается существенная экономия, особенно ощутимая при массовом выпуске изделий.

Термореактивные материалы в качестве основы содержат различные реакционноспособные олигомеры, при нагревании или под действием отвердителя переходящие в неплавкие сшитые полимеры. Содержание влаги в термореактивном материале влияет на выбор оптимальных параметров режима литья. Например, снижение влажности фенолоформальдегидной смолы при предварительной сушке сокращает время ее отверждения на 30%. Поэтому для получения высококачественных изделий из реактопластов литьем под давлением следует добиваться того, чтобы содержание влаги в исходном материале не превышало 2-3%.

Литьевые машины, используемые для получения реактопластов под давлением, могут быть классифицированы следующим образом:

1) специализированные - только для переработки реактопластов;

2) универсальные - пригодные для переработки и термопластов и реактопластов;

3) модифицированные – применявшиеся ранее для переработки термопластов, но в результате конструктивных изменений приспособленные для литья реактопластов.

Независимо от степени универсальности все литьевые машины должны обеспечивать:

1. повышенные крутящий момент на червяке и давление литья из-за большой вязкости расплава;

2. широкий диапазон регулирования окружной скорости вращения червяка;

3. высокую скорость впрыска.

Для предотвращения опасности перегрева термореактивной массы цилиндр (а зачастую и червяк) должен иметь регулируемый масляный или водяной обогрев. Термостатирование червяка устраняет локальные перегревы материала, поддерживает термическое равновесие процесса, улучшает условия перемещения материала по цилиндру, то есть сокращает время пластикации полимера.

К литьевой форме для формования реактопластов также предъявляются более высокие требования, чем к форме для литья термопластов.

Нагрев формы до 150-1900С делает необходимым учет термического расширения каждого элемента формы. Нагреватели и датчики температуры располагают близко к оформляющей полости.

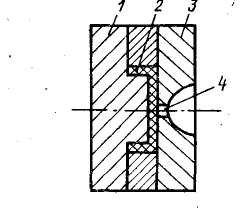

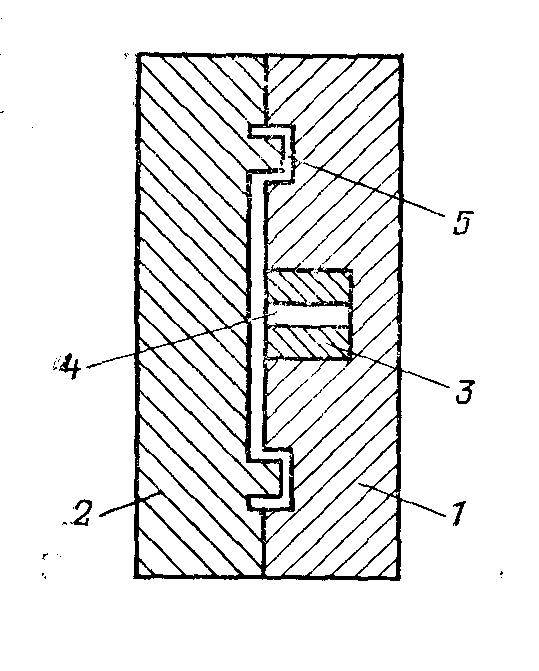

Ф орма для литья под давлением реактопластов изображена на рис. 19.3. орма для литья под давлением реактопластов изображена на рис. 19.3.

|

Скачать 2 Mb.

Скачать 2 Mb.

роцесс раскрытия формы иллюстрируется рис. 18.1.

роцесс раскрытия формы иллюстрируется рис. 18.1.

орма для литья под давлением реактопластов изображена на рис. 19.3.

орма для литья под давлением реактопластов изображена на рис. 19.3.