Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

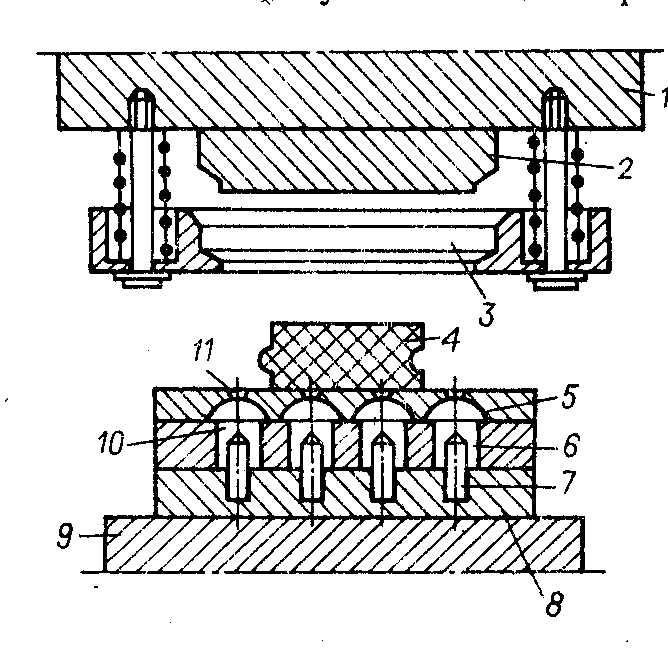

Рис. 19.3 Схема литьевой формы для литья под давлением реактопластов. 1 – матрица; 2 – пуансон; 3 – литниковая втулка; 4 – литниковая система; 5 – оформляющая полость. На неподвижной плите машины расположена матрица 1, а на подвижной – пуансон 2. Поверхности матрицы и пуансона, непосредственно соприкасающиеся с расплавом, называются оформляющими. Эти поверхности после смыкания образуют оформляющую полость 5 (или гнездо), где формуется изделие. В литниковой форме предусмотрены литниковая втулка 3 и литниковая система 4, которые служат для подвода расплава полимера в оформляющие полости 5. Кроме этого, предусматриваются выталкиватель готового изделия, система обогрева формы и газоотводящие каналы, представляющие собой щели шириной около 0,02 мм, расположенные против впускных литниковых каналов и предназначенных для удаления летучих, накапливающихся в оформляющей полости в процессе формования изделия из реактопластов [1]. Холодноканальное формование Дальнейшее совершенствование процесса литья под давлением реактопластов привело к разработке способа формования деталей в литьевых формах через так называемые холодноканальные литниковые системы, когда в каналах поддерживается температура, обеспечивающая текучесть расплава и в то же время исключающая его отверждение. Оборудование и формующий инструмент В настоящее время в промышленности применяются реактопластавтоматы, предназначенные для формования малых (массой около 5г) и крупных (до 500г) изделий. Конструкции их весьма многообразны, но у каждой из них имеются следующие основные узлы: 1) инжекционный, или узел впрыска, состоящий из устройства для дозирования материала и пластикатора для размягчения гранулированного или порошкообразного материала; 2) прессовый, или формующий узел, включающий все устройства, предназначенные для перемещения формы и удержания ее в замкнутом состоянии; 3) узел выталкивания готового изделия из полости обогреваемой формы; последняя перед удалением изделия раскрывается. Реактопластавтоматы снабжены аппаратурой для управления технологическими режимами; различной вспомогательной аппаратурой; устройствами, обеспечивающими безопасность работы (системы электрической и механической блокировки и т. п.) Принцип работы реактопластавтомата по сути, аналогичен принципу работы термопластавтомата. Термореактивный материал, подлежащий переработке, загружается в бункер, откуда через окно в материальном цилиндре он попадает на червяк. При вращении червяка под действием внешнего обогрева и внутреннего трения материал нагревается и в виде гомогенной массы поступает в пространство перед червяком. Последний под давлением накапливающегося в передней части материального материала отходит вправо. После набора необходимой дозы материала при поступательном движении червяка влево осуществляется впрыск расплава под заданным давлением в нагретую форму, замкнутую с помощью механизма запирания. После отверждения массы в форме при заданной выдержке готовое изделие извлекается, и цикл повторяется. От правильного выбора конструкции формующего инструмента, качества его изготовления, режима эксплуатации зависят производительность реактопластавтомата и качество изделий. Основное влияние на выбор типа и конструкции формы оказывает конструкция изготавливаемого изделия. Целесообразность использования литья под давлением определяется экономическими аспектами: число изготавливаемых изделий должно быть не менее 10-50 тысяч в год. При соблюдении этого условия в первую очередь на литье под давлением переводят толстостенные изделия из реактопластов, которые требуют большей выдержки при прессовании [3]. Контрольные вопросы к лекции 1. Каково основное назначение плунжерных литьевых машин и почему? 2. Назвать основное отличие процесса литья под давлением реактопластов и термопластов. 3. Что такое интрузия? 4. Каким образом классифицируются литьевые машины, предназначенные для литья под давлением реактопластов? 5. Охарактеризовать особенности конструкции литьевой формы реактопластавтомата. 6. Охарактеризовать сущность процесса холодноканального формования. 7. Какие трудности сопровождают процесс литья под давлением крупногабаритных изделий с большими поверхностями? 8. В чем сущность способа инжекционного формования? 9. Назвать основные конструкционные узлы реактопласт-автоматов. 10. Охарактеризовать принцип работы реактопластавтомата. Лекция №20 Производство резиновых изделий методом литья под давлением Литье под давлением – процесс изготовления резиновых изделий посредством впрыскивания резиновой смеси в заранее сомкнутую форму через специальное литниковое отверстие с последующей вулканизацией в форме. Различают холодное формование, проведение которого возможно двумя способами: 1. холодную смесь прессуют в горячей форме; 2. подогретую резиновую смесь прессуют в холодной форме; и горячее формование, когда нагретую смесь отформовывают в горячей пресс-форме. Формование является этапом вулканизации изделия, поэтому в первом случае формы направляют в вулканизационные котлы или прессы, а во втором и третьем формование сочетают с последующей вулканизацией в прессе. Горячее формование наиболее производительно и широко распространено, так как оно обеспечивает исключение перегрева и перевулканизации наружной части изделия по сравнению с центром, а значит, достижение высокой однородности свойств. Разогретая в инжекционном цилиндре резиновая смесь плунжером или шнеком выдавливается под высоким давлением через литниковое отверстие в форму, в которой происходит формование и вулканизация, после чего готовое изделие извлекают из формы. Скорость заполнения формы резиновой смесью зависит от давления литья, создаваемого литьевым агрегатом, а также от геометрических размеров и конфигурации изделия, вязкости резиновой смеси и ее изменения с повышением температуры. При заполнении формы резиновая смесь не должна подвулканизо-вываться, чтобы не прекратилось ее течение. Шнек-плунжерное формование осуществляется по следующей схеме: при впрыске накопленная и разогретая резиновая смесь поступательным движением шнека, который в этой операции служит плунжером, подается в форму. За время вулканизации червяк вращается, пластицирует (нагревает) новую порцию смеси, которая накапливается в цилиндре и перемещает шнек в исходное состояние. После вулканизации форму раскрывают, изделие извлекают и повторяют рабочий цикл. Трансферное формование является разновидностью плунжерного формования. Оно осуществляется в пресс-форме специальной конструкции, показанной на рис. 20.1.  Рис. 20.1 Схема трансферной пресс-формы 1, 9 – плиты пресса; 2 – плунжер; 3 – напорная камера; 4 – заготовка резиновой смеси; 5 – литниковая плита; 6 – матрица; 7 – знак; 8 – опорная плита; 10 – формообразующее гнездо; 11 – литник Плунжер, закрепленный на одной (обычно верхней) плите вулканизационного пресса, поставляет нагретую до 60-700С заготовку резиновой смеси из напорной (литниковой) камеры через литники в гнездо пресс-формы, укрепленной на нижней плите пресса. Положительным здесь является наличие разветвленной литниковой системы с короткими каналами, располагающейся в зоне смыкания плунжера и литников. Это обеспечивает передачу прессующего давления в гнезда формы без потерь, постоянство давления от начала до конца вулканизации и способствует получению монолитных высококачественных изделий. Трансферный метод целесообразно применять в производстве мелких формовых изделий с использованием многогнездной крупногабаритной пресс-формы, в которой при обычном формовании невозможно произвести заполнение гнезд из-за сильно развитой литниковой системы. Этот метод применим при массовом выпуске однотипных деталей сложной конфигурации, когда окупается высокая стоимость пресс-формы. Резиновые смеси для литья Поведение резиновых смесей при литье под давлением обычно оценивают по их литьевой способности, то есть по времени заполнения или по глубине затекания резиновой смеси в форму по спиральным каналам в зависимости от давления литья и продолжительности впрыска. При литье резиновая смесь разогревается вследствие выделения тепла в результате внутреннего трения. Интенсивность тепловыделения зависит от скорости и давления литья, вязкости смеси, а также от конструкции литьевого агрегата. По величине теплообразования, то есть по увеличению температуры в процессе литья, резиновые смеси можно расположить в следующей последовательности: смеси на основе изопренового и силоксанового каучуков; полихлоропрена, бутилкаучука, НК, БСК и БНК. Резиновые смеси для литья под давлением должны обладать высокой скоростью вулканизации при достаточно высокой стойкости к подвулканизации. Обычно наиболее пригодными для переработки методом литья под давлением считают смеси, характеризующиеся сопротивлением подвулканизации при 1200С, то есть временем увеличения вязкости смеси на 5 единиц по Муни по сравнению с минимальным значением в течение времени от 10 до 30 минут и скоростью вулканизации, то есть временем для подъема вязкости по Муни при 1200С от 5 до 35 единиц за период времени 3-8 минут. (Метод измерения вязкости по Муни заключается в измерении вращающего момента на оси ротора, возникающего при его вращении в испытуемом материале). Классификация литьевых машин, предназначенных для переработки резиновых смесей 1. по принципу действия инжекционного механизма: плунжерные, трансферные, шнек-плунжерные, с предварительной пластикацией (то есть разогревом) и без нее; 2. по виду привода инжекционных и прессовых частей: механические, гидравлические и гидромеханические; 3. по числу механизмов замыкания пресс-форм: одно- и многопозиционные; 4. по виду обогрева цилиндров пластикации и сопел: с жидкостным (водяным, водоэмульсионным, масляным), электрическим (омическим и индукционным) и комбинированным нагревом; 5. по конструкции загрузочного устройства: питание лентой или гранулами резиновой смеси; 6. по назначению: лабораторные (оснащаются средствами контроля и регулирования параметров литья); специализированные (для выпуска одного-двух типов изделий с ограниченным объемом впрыска) и универсальные (с регулируемым объемом впрыска, высоким давлением литья, усилием замыкания форм, повышенной мощностью привода шнека, с быстрой переналадкой на выпуск изделия другого типа). Работа литьевых агрегатов определяется следующими параметрами: 1. максимальное давление литья – определяется принципом действия инжекционного механизма: для плунжерного и трансферного оно достигает 300 МПа; для шнек-плунжерного – 200 МПа; для шнекового – 30-40 МПа. От максимального давления зависит скорость впрыска, возможность переработки смесей повышенной жесткости и качество изделий. 2. особенности разогрева и максимально допустимая температура смеси в литьевом механизме – определяют интенсивность и равномерность прогрева смеси в пресс-форме. 3. объем впрыскиваемой в форму за один рабочий цикл смеси – определяется по произведению площади шнека (плунжера) на его максимально возможный ход при впрыске и характеризует объемную производительность машины. 4. усилие смыкания литьевых форм - определяется давлением смеси в форме и площадью сечения изготавливаемого изделия в плоскости разъема. Особенности технологии, оборудования и возможности переработки резиновых смесей определяются конструкциями инжекционных механизмов при литьевом формовании. Плунжерные и трансферные машины чаще всего применяются для переработки жестких резиновых смесей с вязкостью по Муни при 1000С 120-140 ед.; шнековые машины применяются в основном для мягких резиновых смесей с вязкостью по Муни ниже 60 ед.; шнек-плунжерные – более универсальны, используются для литья смесей с вязкостью по Муни до 100-120 ед. [6]. Контрольные вопросы к лекции 1. Какие существуют способы формования РТИ литьем под давлением? 2. Охарактеризовать конструктивные особенности плунжерного, шнекового, шнек-плунжерного и трансферного формования. 3. В каком случае целесообразно использование трансферного формования? 4. Что такое литьевая способность резиновых смесей? 5. Какие смеси считают пригодными к переработке методом литья под давлением? 6. Что такое сопротивление подвулканизации? 7. Что такое скорость вулканизации? 8. Какими параметрами определяется работа литьевых агрегатов? Лекция №21 Аппаратурное оформление процесса литья под давлением Современные литьевые машины (ЛМ) представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Нередко их называют термопластавтоматами (ТПА) или реактопластавтоматами (РПА) в зависимости от вида основного перерабатываемого материала. Конструкции литьевых машин весьма разнообразны. Основными классификационными признаками ЛМ являются:

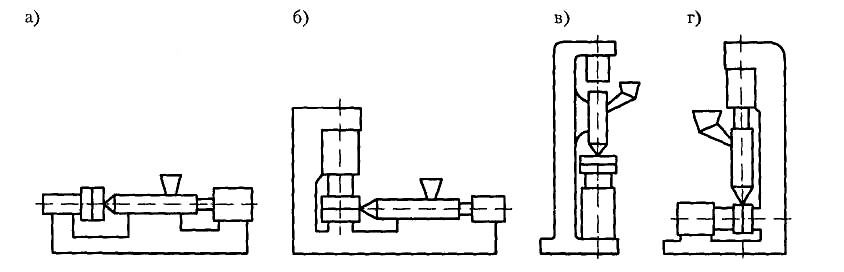

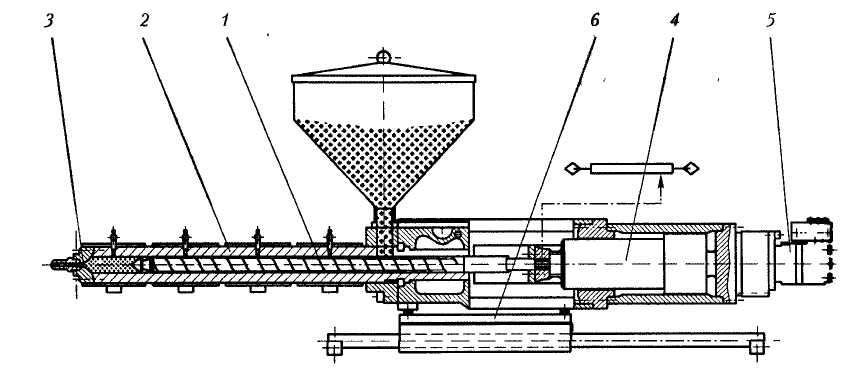

Выпускаемые промышленностью серийные литьевые машины, как правило, объединены в типоразмерные ряды по двум, указанным выше параметрам, также эти данные входят в обозначение машины. Например, машина литьевая 400/250 характеризуется максимальным объемом впрыска 400 см3 и максимальным усилием сжатия в 250 тс (2500кН). В международных обозначениях литьевого оборудования чаще всего применяют объем впрыска в см3 при удельном давлении литья в сотнях МПа. Кроме того, ЛМ подразделяются по технологическим и основным конструктивным признакам: по способу пластикации — на одно-, двухчервячные, поршневые и червячно-поршневые; по особенностям пластикации — на ЛМ с совмещенной и раздельной пластикацией (предпластикацией); по количеству пластикаторов — с одним, двумя и более пластикационными узлами; по числу узлов запирания формы одно-, двух- и (узлов смыкания) — многопозиционные ротационные, карусельные; по конструкции привода — электро- и гидромеханические, электрические; по расположению оси цилиндра — горизонтальные, узла пластикации и плоскости вертикальные, угловые разъема литьевой формы (рис. 21.1). Угловые ЛМ используются для литья крупных изделий с затрудненным извлечением из формы. Возможны два типа таких машин: — с горизонтальным пластикатором и вертикальным разъемом формы; — с горизонтальным разъемом формы и вертикальным узлом инжекции. Вертикальные ЛМ наиболее удобны при производстве некрупных, в том числе армированных, деталей (обычно до 0,5 кг). ВЛМ занимают небольшую производственную площадь, легко встраиваются в технологическую цепочку с другим оборудованием и имеют преимущества при литье в съемные или перемещаемые формы, горизонтальная плоскость которых значительно облегчает установку съемных оформляющих деталей, резьбовых знаков и колец, различных вставок, арматуры и других элементов. На ВЛМ изготавливаются изделия в ручном или полуавтоматическом режиме, реже – в автоматическом режиме, поскольку требуются достаточно сложные робототехнические устройства для удаления готовых изделий. Недостатком ВЛМ является их ограничение по мощности, с увеличением которой увеличивается высота ВЛМ, что затрудняет их обслуживание и требует увеличения высоты производственных помещений. Наибольшее распространение получили ТПА горизонтальные одночервячные с совмещенной пластикацией. Они обеспечивают объемы впрыска от 4 см3 до 70 000 см3 при усилии запирания формы от 25 до 60 000 кН.  Рис. 21.1 Типы литьевых машин: а — горизонтальные; б — угловые с вертикальной прессовой частью; в — вертикальные; г — угловые с горизонтальной прессовой частью. Основные узлы червячных литьевых машин Узел пластикациислужит для приготовления необходимого объема (или массы) расплава полимерного материала и его последующего направления (инжектирования, интрудирования) в форму (рис. 21.2). Основными технологическими частями узла являются материальный цилиндр 2, червяк 1 и мундштук 3.  Рис. 21.2 Схема узла пластикации: 1 — червяк; 2 — материальный цилиндр; 3 — сопло; 4 — гидропривод впрыска и «подпора»; 5 — привод вращения червяка; 6 — привод перемещения узла пластикации Материальный цилиндр выполняется в виде толстостенной оболочки, в ряде случаев — с гильзой из высококачественной коррозионностойкой стали. На цилиндре устанавливаются кольцевые зонные электронагреватели. В стенке цилиндра высверлены глухие отверстия для термопар. Вблизи загрузочного отверстия в цилиндре предусмотрены каналы для охлаждения этой зоны. |