Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

| |||||||||||||||||||||||||||

| Вулканизующая группа | Поперечные связи | |

| Тип | Название | |

| Сера; сера+сульфенамиды; сера+гуанидины | C – Sx – C | Полисульфидные |

| Сера+тиазолы | C – S – S – C C – S – C | Дисульфидные; моносульфидные |

| Сера+тиурамы; тиурамы | C – S – C C – C | Моносульфидные; углерод-углеродные |

| Перекиси; смолы; ионизирующее излучение | C – C | Углерод-углеродные |

В ряду поперечных связей полисульфидные наиболее подвижны, поэтому при деформировании легко перегруппировываются и обеспечивают этим повышенные прочность, эластичность, усталостную выносливость вулканизатов. Углерод-углеродные и моносульфидные связи не обеспечивают высоких физико-механических показателей резин, но прочны и этим способствуют улучшению термостойкости вулканизатов. Кроме того, они снижают остаточные деформации при сжатии и растяжении резин, что важно для уплотнителей, уменьшают теплообразование при многократных деформациях. Дисульфидные связи обеспечивают усредненные свойства вулканизатов.

Особенности выбора ускорителей

Ускорители вулканизации и их комбинации подбирают с учетом преимущественных условий работы изделия, но зачастую применяют вулканизующую группу, обеспечивающую комплекс поперечных связей.

Сульфенамидные ускорители характеризуются длительным накоплением сульфидирующих комплексов и их замедленной реакцией с каучуком. Поэтому вулканизация с их участием описывается S – образными кривыми с заметно выраженным начальным этапом – индукционным периодом. Это ценно с технологической точки зрения, так как смеси с индукционным периодом хорошо растекаются по пресс-формам, что имеет особую важность в процессах вулканизации покровных и формовых резин, непосредственно контактирующих с горячими пресс-формами в начале вулканизации.

Большинство прочих ускорителей (тиазолы, гуанидины и т. д.) приводят к монотонному росту степени сшивания.

Методы количественной оценки процесса вулканизации

Из практических наблюдений следует, что не вся сера, присоединяется к каучуку, часть ее Sсвоб остается в свободном несвязанном состоянии и может извлекаться экстрагированием (например, ацетоном) с последующим количественным определением.

Общее содержание серы Sобщ можно рассчитать или определить количественным анализом. На основании этих данных рассчитывают количество связанной серы Sсвяз:

Sсвяз = Sобщ - Sсвоб

Обычно содержание связанной серы составляет (40-95)% от ее общего количества в смеси.

Лучшую количественную характеристику процесса вулканизации дает коэффициент вулканизации Кв, равный выраженному в % количеству связанной серы по отношению к количеству каучука в резине:

Кв = Sсвяз∙100%/А,

где: Sсвяз – количество связанной серы, г;

А – количество каучука, г. [6]

Контрольные вопросы к лекции

1. Определение вулканизации.

2. Дать характеристику способам сшивания макромолекул каучуков.

3. Какие среды используются в процессе вулканизации, и что необходимо учитывать при выборе той или иной среды.

4. Каково влияние температуры на процесс вулканизации?

5. Чем обусловлена целесообразность использования давления в процессе вулканизации.

6. Дать определение вулканизующей группы. На примерах показать зависимость между составом вулканизующей группы и типом образующихся поперечных связей.

7. Перечислить основные реакции, протекающие в процессе образования вулканизационной сетки.

8. Каким образом физико-химические свойства вулканизатов зависят от типа поперечных связей?

9. Особенности выбора ускорителей.

10. Особенности действия сульфенамидных ускорителей?

11. Назвать существующие количественные характеристики процесса вулканизации?

12. Дать характеристику коэффициента вулканизации?

Лекция №15

Технологические особенности процесса вулканизации

Интенсификация процесса вулканизации

может достигаться при выполнении целого ряда мероприятий, среди них:

1) точное соблюдение рекомендуемых режимов вулканизации (температура, среда, давление) и состава смеси;

2) механизация и автоматизация процессов, сокращение за счет этого длительности загрузки и разгрузки вулканизационного оборудования;

3) переход от периодических к непрерывным процессам;

4) использование перспективных методов вулканизации (например, в поле токов СВЧ). Таким способом за рубежом вулканизуется 30% шприцованных изделий.

Характеристика теплоносителей

В качестве теплоносителей широко применяют насыщенный водяной пар, горячий воздух, перегретую воду под давлением, расплавы солей, твердые материалы, находящиеся в псевдоожиженном состоянии и др.

Наиболее эффективным является насыщенный водяной пар, главный недостаток при его применении – невозможность повышения температуры без повышения давления.

Горячий воздух и перегретая вода при отдаче тепла снижают свою температуру, и для поддержания ее постоянной необходимы специальные насосы и вентиляторы, обеспечивающие эффективную принудительную циркуляцию. Если перегретый пар не охлаждается до температуры насыщения, то в процессе теплообмена он подобен горячему воздуху.

Эффективность теплообмена определяется коэффициентом теплоотдачи теплоносителя. (Значения коэффициентов теплоотдачи различных теплоносителей представлены в таблице 15.1).

Таблица 15.1 Коэффициенты теплоотдачи различных теплоносителей

| Теплоноситель | Коэффициент теплоотдачи, Вт/м2∙К |

| Насыщенный пар | 1200-1770 |

| Перегретая вода | 293-17560 |

| Горячий воздух | 0,12-48,0 |

| Псевдоожиженные горячим воздухом твердые частицы размером 0,05 – 0,9мм | 270-765 |

Из этих данных видно, что наименее эффективным теплоносителем является горячий воздух [2].

Усадка резиновых изделий при вулканизации

В процессе вулканизации происходит уплотнение упаковки каучуков с ростом плотности смеси примерно на 0,1%, то есть с уменьшением объема, так называемая химическая усадка. Из-за разности термических коэффициентов расширения металлических форм и резины размеры формованного резинового изделия всегда меньше, чем размеры формы, в которой оно вулканизовалось.

Разность размеров изделия и формы при комнатной температуре, выраженную в %, называют термической усадкой и учитывают при конструировании форм.

В общем случае усадка зависит от температуры вулканизации, типа каучука, количества и вида наполнителей резиновой смеси.

Термическая усадка преобладает над химической. Это учитывается на практике, принимая во внимание только разницу между коэффициентами расширения материалов, то есть термическую усадку.

Экспериментальные данные показывают, что с ростом содержания наполнителя наблюдается снижение усадки. При этом тип наполнителя мало сказывается на величине усадки при одинаковом объемном содержании каучука, поэтому в инженерных целях усадку рассчитывают по правилу аддитивности, принимая, что она складывается из усадки составляющих компонентов смеси и пресс-формы:

S = ΔT(ΔA∙К + ΔF + ΔH), где:

S – усадка изделия;

ΔT – разность между температурой вулканизации и комнатной температурой;

ΔA – разность между коэффициентами расширения каучука и материала пресс-форм;

ΔF – разность между коэффициентами расширения наполнителей и материала пресс-форм;

ΔH – разность между коэффициентами расширения растворимых в ацетоне вспомогательных веществ и каучука;

К – объемная доля каучука и растворимых в ацетоне веществ, % (ацетонового экстракта).

Величинами ΔF и ΔH можно пренебречь, вследствие их малых величин. Поэтому, получаем упрощенную формулу;

S = ΔT∙ΔA∙К

По формуле можно скорректировать состав и температуру вулканизации для получения изделий нужного размера.

Реверсия вулканизации

Растворенный в каучуке кислород обусловливает разрушение цепей и образовавшихся поперечных связей в течение всей вулканизации. Однако на начальном ее этапе преобладает структурирование, а по достижении оптимальной степени присоединения серы и структурирования начинают преобладать деструктивные процессы, приводящие к так называемой реверсии вулканизации (то есть к снижению прочности вулканизата).

Для эластомеров, слабо или совсем не деструктирующихся, реверсия при вулканизации связана с переходом через оптимальную концентрацию поперечных связей, при которой возможен наибольший эффект ориентации макромолекул при растяжении. С технической точки зрения, реверсия вулканизации или перевулканизация являются нежелательными процессами. Перевулканизованные резины менее прочны, имеют низкое сопротивление старению. В то же время в области слабой перевулканизации значения морозостойкости, устойчивости к набуханию, озоностойкости, эластичность выше, а гистерезисные потери и теплообразование при многократных деформациях, остаточные деформации при растяжении и сжатии низки.

Недовулканизованные образцы имеют более высокие значения сопротивления раздиру и сопротивления образованию и разрастанию трещин при многократном изгибе.

В оптимуме вулканизации максимальными или лучшими являются прочность и модули при растяжении, сопротивление истиранию, устойчивость вулканизатов к старению.

Обычно стремятся использовать несколько недовулканизован-ные резины.

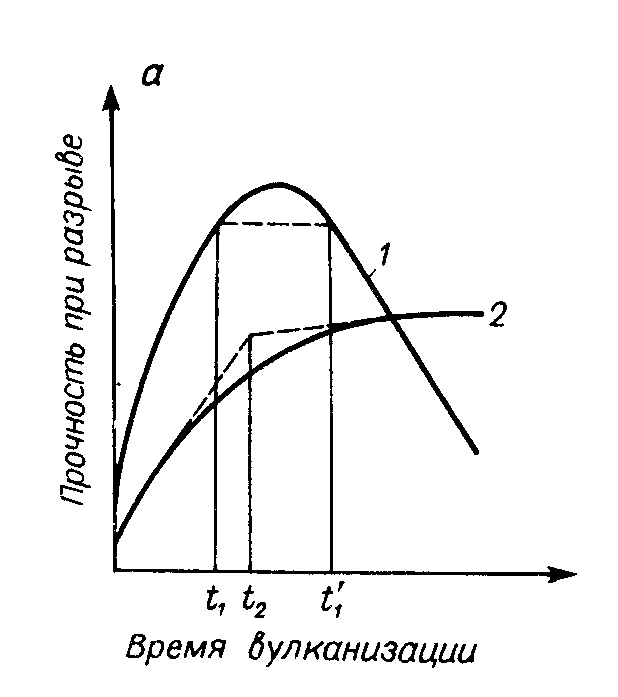

На рис. 15.1 дана схема определения оптимума вулканизации для деструктирующего (НК) и недеструктирующего (СКБ) каучуков.

Рис. 15.1 Схема определения оптимума вулканизации для различных типов каучуков НК (1) и СКБ (2).

Н

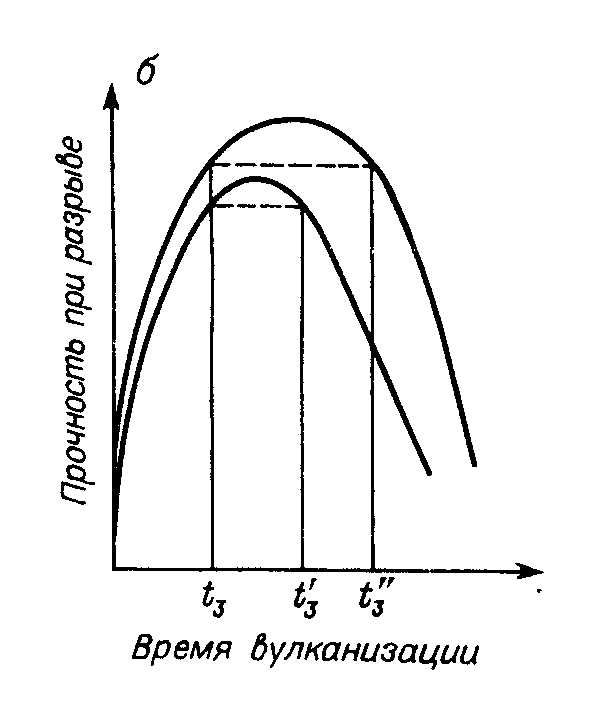

а рис 15.2 дана схема определения плато вулканизации – времени, в течение которого сохраняются высокие физико-механические свойства, достигнутые в оптимуме вулканизации (то есть времени вулканизации, при котором получают образцы, показатели которых имеют значения не ниже таковых, представленных в нормативной документации).

а рис 15.2 дана схема определения плато вулканизации – времени, в течение которого сохраняются высокие физико-механические свойства, достигнутые в оптимуме вулканизации (то есть времени вулканизации, при котором получают образцы, показатели которых имеют значения не ниже таковых, представленных в нормативной документации).Рис. 15.2 Схема определения ширины плато вулканизации: t3 – t′3 – узкое плато; t3 – t′′3- широкое плато.

Различают узкое и широкое плато вулканизации. В технологическом плане предпочтительнее широкое плато, уменьшающее опасность снижения ценных свойств изделий при случайной пере- или недовулканизации.

На практике оптимум вулканизации определяют по так называемой развернутой вулканизации: путем изготовления и испытания образцов с различным временем прогрева – до и после оптимума вулканизации.

Способы вулканизации

Вулканизацию проводят периодическими и непрерывными способами:

Периодическая вулканизация проводится:

1) в котлах (автоклавах);

2) в гидравлических прессах;

3) в автоклав-прессах;

4) в индивидуальных вулканизаторах;

5) в форматорах-вулканизаторах.

Непрерывную вулканизацию осуществляют:

1) в вулканизаторах камерного (туннельного) типа;

2) в вулканизаторах барабанного типа;

3) в вулканизаторах шахтного типа;

4) в карусельных вулканизаторах [6].

Контрольные вопросы к лекции

1. Какие мероприятия внедряются в производство с целью интенсификации процесса вулканизации?

2. Охарактеризовать достоинства и недостатки теплоносителей, используемых при вулканизации.

3. Что определяет коэффициент теплоотдачи теплоносителя?

4. Что такое химическая и термическая усадка?

5. Какой усадкой при конструировании пресс-форм для вулканизационного оборудования обычно пренебрегают?

6. Влияние типа и количества наполнителя на величину усадки.

7. Используя какую зависимость, можно корректировать состав смеси и температуру вулканизации?

8. Каково влияние кислорода в процессе вулканизации?

9. Что такое реверсия вулканизации?

10. Что такое оптимум вулканизации, плато вулканизации?

11. Какое плато вулканизации является наиболее эффективным в технологическом плане?

12. Какими свойствами обладают перевулканизованные и недовулканизованные резины?

13. Каким образом на практике определяют оптимум вулканизации?

14. Какими способами возможно осуществление процесса вулканизации?

15. Привести примеры вулканизаторов периодического действия.

16. Привести примеры вулканизаторов непрерывного действия.

Лекция №16

Аппаратурное оформление процесса вулканизации

Периодическая вулканизация

1. Вулканизационные котлы

Использование котлов под давлением позволяет проводить вулканизацию в паровой, воздушной и паро-воздушной средах. Также в качестве среды можно использовать горячую воду, азот или другие газы. Наиболее эффективной является паровая среда из-за ее дешевизны, а также легкости и быстроты управления ею.

Вулканизационные котлы бывают:

1) горизонтальные и вертикальные;

2) одностенные и двустенные;

3) с различным типом затвора крышки (байонетным или болтовым);

4) с различным обогревом (паровая рубашка, змеевик, электрообогрев, принудительная циркуляция теплоносителя);

5) с различными диаметром и длиной.

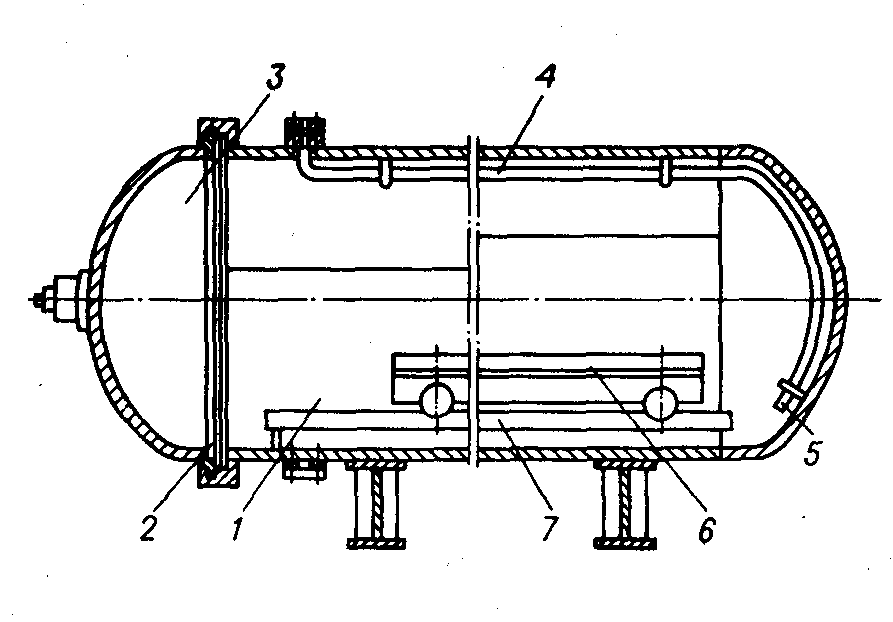

С

хематическое изображение горизонтального вулканизационного котла представлено на рис. 16.1.

хематическое изображение горизонтального вулканизационного котла представлено на рис. 16.1.

ЖК

ЖК

а – Sx – Ка′ Ка – Sx-y + Ка′ – Sy Ка – Sx-y –Ка′′ +

а – Sx – Ка′ Ка – Sx-y + Ка′ – Sy Ка – Sx-y –Ка′′ +