Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

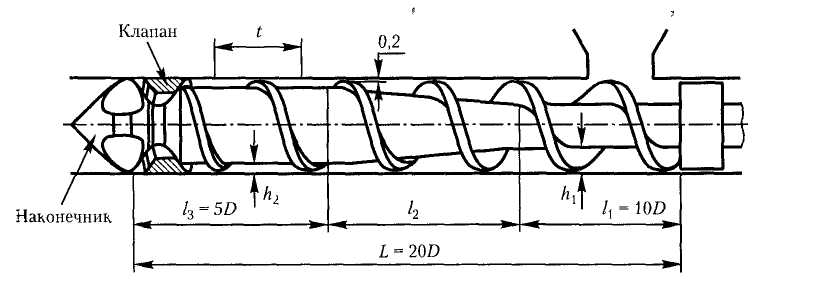

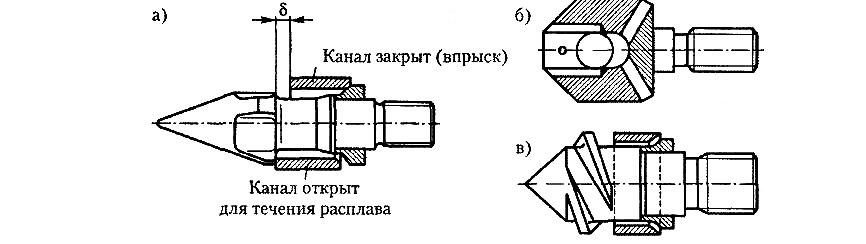

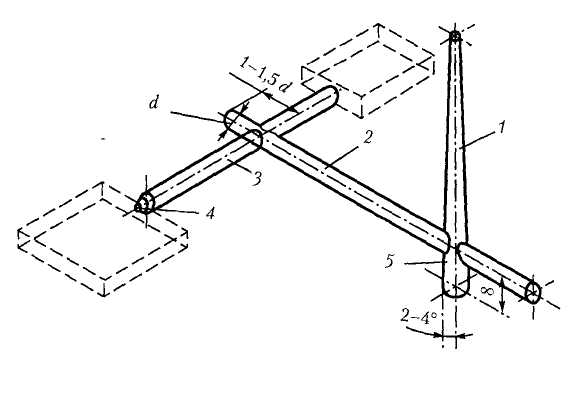

Принципиальное устройство червяка ЛМ отражает особенности его эксплуатации, заключающиеся в следующем (рис. 21.3): 1) периодичность вращения; 2) возвратно-поступательный характер движения вдоль оси цилиндра с высоким давлением на расплав в момент инжекции; 3) объем расплава, подготавливаемого к перемещению в форму, должен сохранять гомогенность, которая достигнута при пластикации полимерного материала.  Рис. 21.3 Принципиальное устройство червяка L – общая длина шнека; l1 –зона загрузки; l2 – зона сжатия; l3 – зона дозирования Периодичность вращения вызывает необходимость ускорения процесса пластикации пластмассы, для чего частота вращения червяка может достигать 40 с-1. Нестационарность режима пластикации ограничивает степень сжатия червяков, которая, как правило, не превышает значений hl / h2<2÷2,5 (рис. 21.3). Конструкция и размеры червяков существенно зависят от физико-химических свойств перерабатываемых полимерных материалов и реологических особенностей их расплавов. В связи с этим выделяют три типа червяков: первый тип — зональный, предназначен для переработки термостабильных термопластов с аморфной или аморфно-кристаллической структурой (полистиролы, ПЭНП, ПЭВП, поликарбонаты, АБС-пластики, ПММА и др.). второй тип — с короткой зоной сжатия, для переработки сравнительно низковязких аморфно-кристаллических термопластов с повышенной температурой и коротким периодом плавления (ПЭТ, полиамиды, полипропилены, полиформальдегиды, а также ПЭНП, ПЭВП, АБС-пластики, полистиролы и поликарбонаты), т. е. такие шнеки являются более универсальными. третий тип — с прогрессивной зоной сжатия, для переработки аморфных ПМ с высокой вязкостью расплава с низкой термостабильностью и склонностью к деструкции. (непластифицированный ПВХ, сополимеры полиметилметакрилата), а также АБС-пластики, полистиролы и поликарбонаты, т. е. они являются достаточно универсальными. Червяки первого и второго типа — трехзонные; червяки третьего типа, как правило, двухзонные. Полная длина червяков современных ЛМ составляет, как правило, 20, реже 15 диаметров (L = 20D, рис. 21.3). Первая группа: l1= 0,35 L; l2 = 0,30L и l3 = 0,35L. Вторая группа: l1= 0,55L; l2 = 0,15 L и l3 = 0,30 L. Третья группа: l1= 0; l2 = (0,6-0,8) L и l3 = (0,2-0,4) L. Для переработки широкого ассортимента ПМ (аморфных, аморфно-кристаллических, высоковязких, низковязких, термостойких, наполненных или без наполнителя) - на производстве применяют универсальные шнеки, которые представляют собой компромиссное решение: длина зоны загрузки составляет около 50% от общей рабочей длины шнека, длина зоны сжатия - 30%, а зоны дозирования - 20%. С помощью универсальных шнеков может перерабатываться большинство применяемых термопластичных ПМ. Для предотвращения передачи давления инжекции на полимер, находящийся ввинтовом канале червяка, на его головной части устанавливается наконечник с обратным клапаном (рис. 21.4).

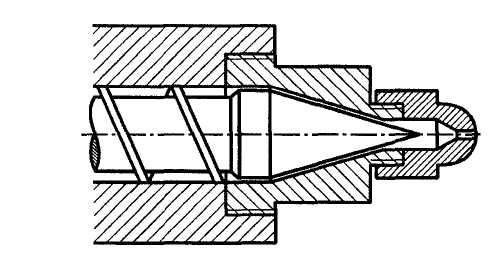

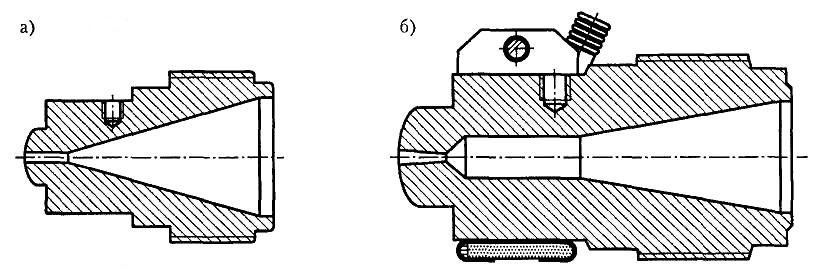

Форма и действие наконечника с клапаном должны быть такими, чтобы расплав также не застаивался в зоне накопления. С этой целью используют так называемые самоочищающиеся наконечники (рис. 21.4, а). Для низковязких расплавов могут использоваться наконечники с шариковым клапаном (рис. 21.4, б), а для низкотермостабильных ПВХ наконечники с гребневидной нарезкой конической части (рис. 21.4, в)  Рис. 21.4 Конструкции наконечников с обратными клапанами Для полимерных материалов типа непластифицированного поливинилхлорида на червяках устанавливают длинноконусные наконечники без клапанов (рис. 21.5). Такая конструкция головки червяка исключает образование застойных зон, а благодаря высокой вязкости расплава его обратное течение по узкому коническому зазору между конусом червяка и корпусом сопла, к тому же с возрастающим диаметром, практически исключаются.  Рис. 21.5 Длинноконусный наконечник червяка для переработки жесткого ПВХ Контрольные вопросы к лекции 1. Какие параметры лежат в основе классификации литьевых машин? 2. Какие конструкционные параметры литьевых машин, обычно, входят в их обозначение? 3. Назначение угловых литьевых машин. 4. Достоинства и недостатки вертикальных литьевых машин. 5. В чем состоит особенность устройства червяков литьевых машин? 6. Разновидности конструкции червяков в зависимости от химической природы перерабатываемого материала. 7. Особенности конструкции наконечников шнеков литьевых машин. 8. Какие полимерные материалы перерабатывают методом литья под давлением, используя на шнеках длинноконусные наконечники без клапанов? Лекция №22 Основные конструктивные элементы червячных литьевых машин Мундштуки (сопла) Соплаустанавливаются на инжекционных цилиндрах и являются устройством, соединяющим узел инжекции (пластикации) с узлом сомкнутой формы при заполнении ее расплавом полимера. Сопла должны предотвращать вытекание из материального цилиндра расплава, подготовленного к инжектированию. Используются сопла, нередко называемые также мундштуками, открытого типа (свободного истечения) (рис. 22.1), и запирающиеся (рис. 22.2).  Рис. 22.1 Сопла (мундштуки) свободного истечения: а — для расплавов средней вязкости с цилиндрическим каналом истечения; б — с каналом истечения с обратной конусностью В открытых соплах канал хорошо очищается, причем потери при впрыске минимальные. Их применяют при переработке ПК, отдельных марок ПЭ, непластифицированных ПВХ, а также литьевых марок реактопластов. Для уменьшения вероятности вытекания расплава через отверстие в сопле, отверстию, придают не цилиндрическую форму, а форму обратной конусности. В таком коническом отверстии образуется пробка из застывшего термопласта, уменьшающая вытекание расплава. Подобные сопла используют для переработки термопластов с увеличенным ПТР. Запирающиеся сопла расширяют технологические возможности пользователя. Их действие не связано с вязкостью расплавов, исключает технологические потери полимерного материала, позволяет в ряде случаев точно фиксировать по времени цикла момент впрыска расплава в форму, обеспечивает создание в дозирующей зоне материального цилиндра давление пластикации (подпора), улучшающее гомофазность расплава. Простейшим запирающимся соплом является конструкция, представленная на рис. 22.2, а. Клапан в виде сердечника 2грибовидной формы с отверстиями может перемещаться внутри держателя на размер ∆. Под действием давления пластикации клапан вдвинут в держатель и его отверстия перекрыты. При смыкании узла инжекции с системой формы клапан упирается в литьевую втулку формы, вдвигается на размер ∆ и открывает канал для инжектируемого расплава (показано на рисунке). Использование поворотного клапана (рис. 22.2, б) позволяет открывать и закрывать сопло независимо от положения узла инжекции, в том числе при его постоянном смыкании с системой формы (горячеканальное литье). Конструкция с игольчатым клапаном (рис. 22.2, в) дает возможность не только автономно управлять действием сопла, но и при соответствующей доработке создавать на ее базе устройства для многоцветного литья, сэндвич-литья и других перспективных способов литья под давлением.  Рис. 22.2 Сопла (мундштуки) запирающиеся: а — самозапирающиеся нажимного действия; б — с управляемым поворотным клапаном; в — с управляемым игольчатым клапаном; 1 —сопло; 2 — клапан; 3 — держатель клапана; 4 — пружина; 5 — держатель; 6 — адаптер У современных литьевых машин сопла выполняются в виде устройств с автономным микропроцессорным управлением, позволяющим регулировать не только температуру, но и скорость течения расплава и его давление. Механизмы запирания форм (узлы смыкания, прессовые механизмы) являются важнейшей частью ЛМ. Они предназначены для создания усилия, обеспечивающего надежное нераскрытие формы, вызываемое давлением расплава внутри нее. Кроме того, механизм смыкания осуществляет возвратно-поступательное движение одного из фрагментов формы (пуансона) при ее закрывании и открывании. К характеру этого движения предъявляются, на первый взгляд, взаимоисключающие требования, а именно: первое — минимальное время срабатывания и, следовательно, высокая скорость движения; второе — плавность остановки, исключающая ударный нагрузки на сопрягаемых поверхностях матрицы и пуансона формы. Кроме того, движение ползуна и, соответственно, пуансона по всей длине перемещения должно быть плавным, без рывков и частных замедлений. Перечисленные требования являются причиной широкого разнообразия используемых конструкций. В целом, традиционный узел смыкания представляет собой горизонтальный четырехколонный пресс, в котором ползун перемещается возвратно-поступательно по колоннам, закрепленным в неподвижных стойках. Литьевые формы Литьевые формы предназначены для непосредственного получения изделий из расплава, подготовленного в узле пластикации ЛМ. Их функция состоит:

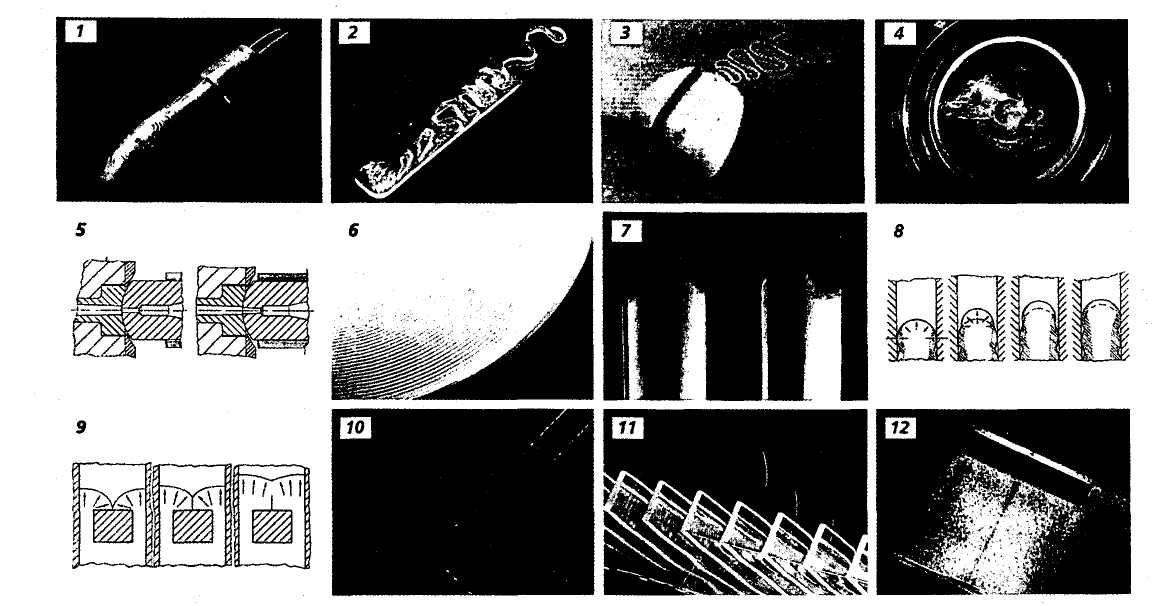

Конструкции литьевых форм весьма разнообразны, что вызвано двумя главными причинами: широчайшим ассортиментом получаемых изделий и разнообразием перерабатываемых полимерных материалов. Кроме того, на конструкцию литьевых форм влияет вид материала (термо- или реактопласт), тип оборудования, характер производства, особые требования к изделиям и пр. С точки зрения состояния полимерного материала в течение цикла производства изделия литьевые формы для термопластов подразделяются на холодно- и горячеканальные. В холодноканальных формах во время цикла формования затвердевает весь объем поступившего в форму материала. В горячеканальных — определенная зона формы горячая, постоянно заполнена расплавом, часть которого периодически поступает в формующие полости, расположенные в охлаждаемой зоне. Формы для реактопластов принципиально сходны с холодноканальными с тем отличием, что вместо охлаждающей системы они имеют нагревательные устройства, поддерживающие в формующей камере температуру, требуемую условиями отверждения полимера (160-200 °С). По числу оформляющих гнезд литьевые формы могут быть одно- и многогнездными (до 720), что, в свою очередь, определяет особенности литниковых систем. Холодноканальные формы Этот тип форм наиболее распространен в литье под давлением. До 90%изделий, получаемых на ЛМ, приходится на холодноканальную технологию. Достоинства подобных литьевых форм: сравнительно невысокая стоимость; простота изготовления и обслуживания; сравнительно невысокая стоимость ремонтно-восстановительных операций; универсальность по виду перерабатываемых полимеров. П  ринципиальное устройство холодноканальной формы показано на рис. 22.3. ринципиальное устройство холодноканальной формы показано на рис. 22.3.Рис. 22.3 Схема устройства холодноканальной литьевой формы Формообразующимидеталями являются матрица 1, пуансон 2 и литниковая втулка 6, выталкиватели 9и 10. Все эти детали в той или иной мере соприкасаются с расплавленным полимером, участвуют в оформлении отливки и являются технологическими, то есть непосредственно участвующими в технологии процесса. Конструктивныедетали, то есть такие, которые обеспечивают взаимодействие элементов литьевой формы, ее прикрепление к ползуну и стойке узла смыкания, терморегулирование формы и др., — это центрующая шайба 5, плиты 3и 4, пластина 7и направляющие колонки 8с втулками. В матрице и пуансоне выполнены цилиндрические каналы 11для охлаждающей жидкости. Вентиляционные каналы соединяют оформляющую полость с атмосферой. Они служат для удаления воздуха и летучих веществ из объема, заполненного расплавом. Максимальная глубина каналов определяется материалом изделия и составляет от 0,04 до 0,06 мм. Число каналов выбирается конструктивно. Нередко, особенно в случае тонкостенных изделий, газообразные вещества из формующей камеры удаляются через зазоры в сопрягаемых элементах формы. При работе плита 3прикрепляется болтами к передней стойке ЛМ и штифуется, а плита 4таким же способом прикрепляется к ползуну. Поэтому матричная часть формы неподвижна, а пуансонная (2, 4, 7, 9, 10)перемещается возвратно-поступательно, открывая (размыкая) и запирая (смыкая) форму. При отходе пуансона влево шток 10 упирается в неподвижную заднюю стойку ЛМ (рис. 22.3), вследствие чего узел выталкивателя смещается относительно пуансона 2, его штоки 9упираются в изделие илитник и выбрасывают их из формы. Литниковая системапредставляет собой совокупность каналов, по которым расплав полимера доставляется от узла пластикации к оформляющим гнездам литьевой формы. Полимер, заполняющий каналы литниковой системы, образует технологические отходы производства, усложняющие и удорожающие его, поэтому объем литников минимальный. Кроме того, конструкция литниковой системы должна обеспечивать одновременность заполнения формующих гнезд, легкое отделение формуемого изделия от литника и не должна быть причиной образования в изделии стыков, спаек и дефектов поверхности. Литниковая система с затвердевающим в ней расплавом состоит из тpex основных элементов (рис. 22.4): центрального 1, распределительных (разводящих) 2,3ивпускного 4литников. Центральный литник располагается в литниковой втулке (рис. 22.4, поз. 6), разводящие и впускные литники — могут быть выполнены как в матраце, так и в пуансоне формы.  Рис. 22.4 Схема холодноканальной литниковой системы По оси центрального канала в пуансоне выполняется углубление, так называемый копильник 5, в котором скапливаются непроплавленные частицы расплава, присутствующие, как правило, на фронте потока расплава (пробка из конусной части канала сопла и пр.). Контрольные вопросы к лекции 1. Каково назначение мундштуков литьевой машины? 2. Какие разновидности мундштуков литьевых машин существуют? 3. Какова особенность конструкции мундштуков открытого типа (свободного истечения)? 4. Каковы особенности конструкции запирающихся мундштуков? 5. Какие разновидности клапанов запирающихся мундштуков существуют? 6. Какие требования предъявляются к работе механизма запирания формы литьевой машины? 7. Что представляет собой традиционный узел смыкания литьевой машины? 8. Какова функция литьевой формы в процессе получения полимерных изделий методом литья под давлением? 9. По каким основным признакам классифицируют формы для литья под давлением? 10. Каковы достоинства и недостатки холодноканальных форм литьевых машин? 11. Каковы особенности конструкции холодноканальных литьевых форм? 12. Что представляет собой литниковая система холодноканальной литниковой формы? Лекция №23 Дефекты литьевых деталей из полимерных материалов и способы их устранения Дефекты структуры деталей из полимерных материалов (ПМ), изготовленных литьем под давлением, не только нарушают декоративные свойства (прозрачных деталей), но и часто приводят к ухудшению механических характеристик ПМ. К характерным внутренним дефектам литьевых деталей из ПМ (исключая несплошности) относятся струйность, холодные пробки, эффект грампластинки и холодные спаи. На основании опыта, накопленного компанией Demag Plastics Group, приводятся наиболее вероятные причины возникновения подобных дефектов и способы их предупреждения. Струйность (иначе - свободная струя) представляет собой дефект в виде застывшей струи расплава, отличающейся по цвету от остального материала. Такой дефект образуется, когда фронт расплава формируется не на впускном литнике. Особенно часто это происходит, когда поток расплава, поступая в пресс-форму для толстостенной детали, непосредственно не вступает в контакт со стенкой пресс-формы или каким-либо препятствием. «Пролетая» сквозь литник, расплав остывает на относительно холодной оформляющей поверхности, а затем на него наслаивается следующий поток расплава, при этом между слоями не формируется однородной связи. Эти дефекты могут оказаться полностью или частично скрытыми внутри отформованной детали. Помимо ясно различимых визуально поверхностных дефектов это явление также ведет к возникновению   остаточных напряжений в детали и также к ее короблению при охлаждении, что в целом отрицательно сказывается на ее качестве. остаточных напряжений в детали и также к ее короблению при охлаждении, что в целом отрицательно сказывается на ее качестве. В большинстве случаев предотвратить появление струйности только путем изменения технологических параметров литья невозможно. Для этого необходимо тщательно продумать расположение и геометрическую форму литниковой системы. Холодные пробкипредставляют собой частицы застывшего расплава вблизи центрального литника, которые могут быть, как видимы снаружи, так и скрыты внутри детали. Этот дефект появляется, когда расплав остывает в сопле материального цилиндра или в центральном литнике из-за их недостаточной температуры. Поскольку первая порция расплава поступает в пресс-форму в области литника, то дефект образуется именно здесь. Способы предотвращения холодной пробки могут быть связаны как с оптимизацией температурного режима, так и с конструктивными мероприятиями (рис. 23.1).  |