Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

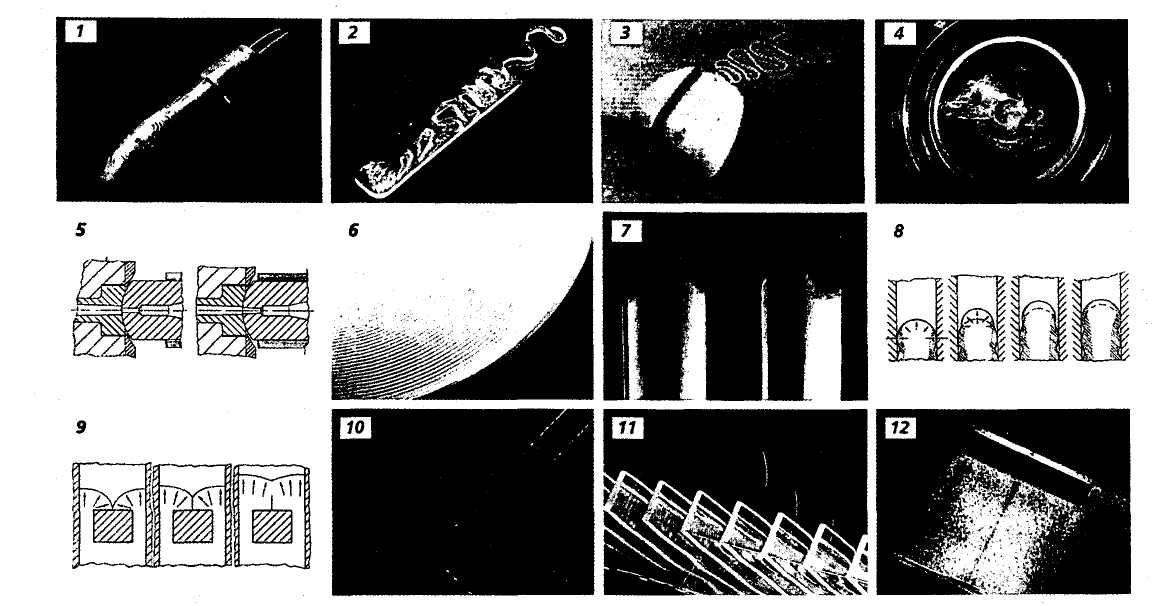

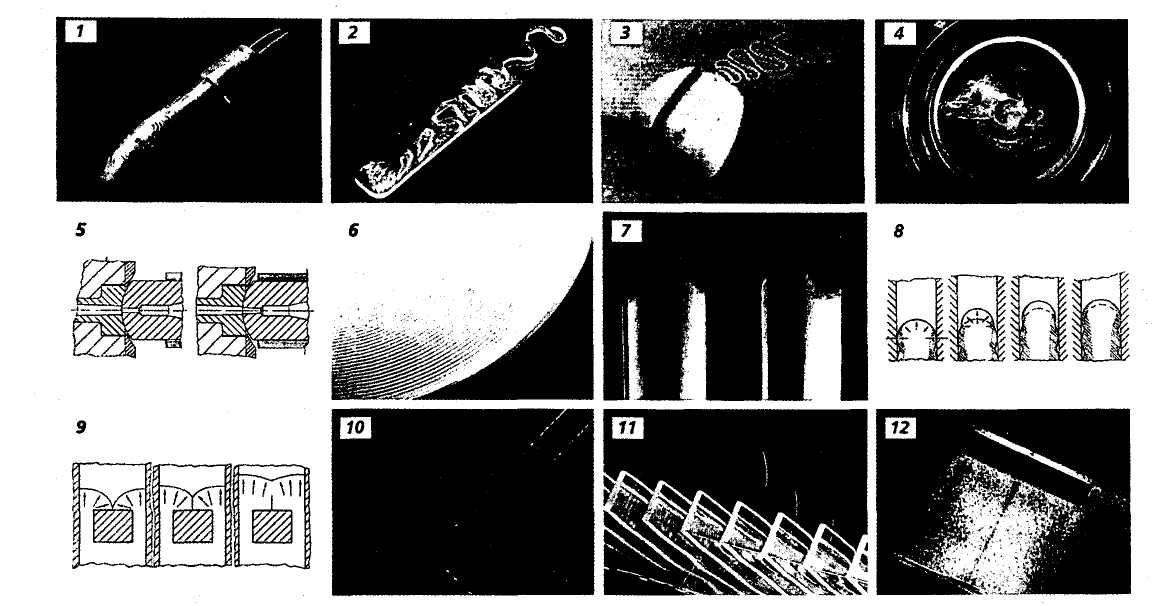

Рис. 23.1Плохо продуманный участок перехода от сопла к пресс-форме (слева) приводит к образованию холодной пробки. Увеличение площади обогрева сопла и соответственно повышение его температуры позволяет избежать этого дефекта, а конусность отверстия впрыска в сопле облегчает отрыв пробки (справа). Бороздки (эффект грампластинки)представляют собой протяженные выступы на поверхности деталей, расположенные в направлении, поперечном направлению течения расплава ПМ в пресс-форме, и чаще всего - в конце пути потока расплава. Первопричиной возникновения этого дефекта является низкая скорость впрыска и течения расплава, вследствие чего расплав слишком быстро застывает на поверхности формы и тормозит движение потока, фронт которого искажается (рис. 23.2). Образующиеся при этом бороздки, очень напоминающие мелкие бороздки граммофонной пластинки, уже не могут быть разглажены при выдержке под давлением. Предупреждению этого дефекта будут способствовать конструкторско-технологические мероприятия, направленные на увеличение текучести расплава ПМ и скорости его впрыска.  Рис. 23.2 Искажение фронта потока из-за слишком малой скорости впрыска может вызвать появление дефектов в виде бороздок на поверхности детали (эффект грампластинки). Холодный спайпредставляет собой место встречи в пресс-форме двух подохлажденных потоков расплава ПМ (рис. 23.3), в результате чего это место в литьевой детали становится ослабленным. Холодный спай выглядит на поверхности литьевой детали как царапина или канавка. Расположение таких дефектов всегда соответствует направлению движения потоков расплава.  Рис. 23.3Встреча двух потоков расплава ПМ позади оформляющих знаков приводит к образованию холодного спая - тем менее выраженного, чем ближе угол слияния потоков к 0°. Холодный спай заканчивается там, где на дальнейшем пути течения оба потока объединяются в один поток. Эти дефекты появляются там, где происходит разделение и слияние потока расплава, например, при обтекании расплавом оформляющего знака в пресс-форме (рис. 23.3). При наличии в ПМ красителей на таких участках происходит изменение цвета из-за различий в направлениях ориентации расплава. Чем меньше угол, под которым происходит слияние фронтов отдельных частей потока, тем менее заметна будет линия холодного спая. В большинстве случаев путем конструктивно-технологических мероприятий не удается полностью избежать появления холодных спаев, однако можно сделать эти дефекты менее бросающимися в глаза или «перенести» их в менее напряженное и (или) менее заметное место детали. К характерным поверхностным дефектам литьевых деталей из ПМ относятся свили. Поверхностные дефекты литьевых деталей из полимерных материалов (ПМ) в виде свилей сильно ухудшают декоративные свойства деталей, что приводит к их отбраковке и, соответственно, к экономическим потерям. Основными причинами происхождения свилей в деталях из ПМ, полученных литьем под давлением, являются повышенная влажность и термическая деструкция ПМ, неравномерное смешивание ПМ с красителем и присутствие коротковолокнистого наполнителя. Ниже, на основании опыта, накопленного компанией Demag Plastics Group, приводятся наиболее вероятные причины возникновения подобных дефектов и способы их предупреждения. Свили из-за влаги (точнее - из-за повышенной влажности ПМ) выглядят как блестящие длинные полосы на поверхности литьевых деталей и характерны для достаточно влагоемких ПМ - полиамидов (ПА), АБС-пластика, полиметиилметакрилата (ПММА). САН-пластика (сополимера стирола и акрилонитрила), полибутилентерефталата (ПБТ). При плавлении недостаточно подсушенных ПМ в материальном цилиндре термопластавтоматов (ТПА) наблюдается образование пузырьков водяного пара, которые в процессе литья выходят на поверхность детали и лопаются, вызывая появление U-образных полос. Зачастую трудно различить, какие свили на поверхности готовой детали вызваны присутствием влаги в расплаве, а какие - обугливанием. Для определения причины образования полос имеется простой тест. Расплав нужно впрыскивать сквозь литьевое сопло очень медленно. При этом появление пузырьков на поверхности жгута при медленном выдавливании расплава будет ясным указанием на присутствие воды в ПМ. Обычно в таком случае для того, чтобы избежать появления свилей, достаточно бывает соответствующей сушки гранул ПМ. Свили от красителяв виде неравномерно окрашенных полос или плавных переходов от одного цвета к другому на поверхности литьевых деталей из ПМ возникают в результате неравномерного смешивания красителя с основным ПМ и/или термического разложения красителя. При этом причинами термической деструкции красителя могут быть не только повышенная температура расплава ПМ и/или длительное время его пребывания в ТПА, но и резкое повышение температуры в результате выделения тепла от внутреннего трения в расплаве при его быстром впрыске сквозь узкое сечение литниковых каналов литьевой формы. Полосы могут располагаться как вблизи, так и вдали от центрального литника, а иногда, причем очень отчетливо, проявляются после обтекания потоком расплава острых кромок. Кроме того, при подборе красителя необходимо убедиться в его физической и химической совместимости с основным полимером и другими компонентами ПМ. Свили от пригаровна поверхности литьевых деталей являются следствием термической деструкции расплава ПМ и выглядят как серебристые или разной насыщенности коричневые полосы. Коричневые полосы разной интенсивности окраски вызваны окислением или термическим разложением расплава, а серебристые полосы свидетельствуют о наличии повышенного внутреннего трения в расплаве ПМ в зонах шнека, затвора обратного потока, сопла материального цилиндра, литниковых каналов малого сечения или острых кромок оформляющей полости литьевой формы. Часто термическая деструкция ПМ происходит в том случае, когда ТПА в течение длительного времени простоял с нагретым материальным цилиндром. Если полосы обнаруживаются только в районе центрального литника, то это, как правило, связано с тем, что в горячем распределительном литнике или в литьевом сопле не поддерживается оптимальный температурный режим. Из-за термической деструкции расплава ПМ его текучесть может увеличиться настолько, что произойдет перелив деталей. Свили от стекловолоконвозникают в результате нарушения их равномерности распределения в расплаве ПМ. Поверхность стеклонаполненных литьевых деталей из ПМ может быть различной - от матовой или шероховатой до частично блестящей с металлическим отливом, особенно в местах холодных спаев, где происходит слияние потоков расплава, огибающих оформляющие знаки в пресс-форме. Когда впрыск расплава со стекловолокном производится медленно, a темпеpaтypa пресс-формы невелика, и расплав быстро отвердевает на оформляющей поверхности пресс-формы, возможен выход стекловолокна на поверхность детали с ухудшением ее текстуры. В месте объединения двух потоков расплава (холодный спай) ориентация волокон в направлении, перпендикулярном направлению течения, приводит к неравномерности структуры, появлению хорошо видимого шва и, кроме того, ухудшению прочностных характеристик детали. Это явление еще более отчетливо проявляется в тех случаях, когда режим подготовки расплава в материальном цилиндре ТПА не оптимален и не удается добиться равномерного распределения стекловолокон и расплаве ПМ, поэтому необходимо согласование всех технологических параметров. Следует заметить, что и упорядоченная ориентация расплава ПМ может вызывать появление дефектов на поверхности деталей в виде полос, напоминающих стеклянные волокна Кроме названных дефектов, распространены следующие виды брака литьевых изделий.

Таким образом, основными мерами предупреждения брака являются:

Перечень возможных дефектов литьевых изделий и способы их устранений дополняют сведения, приведенные в таблице 23.1. Таблица 23.1 Возможные дефекты литьевых изделий и способы их устранения Д  ефект Причина дефекта Способ устранения ефект Причина дефекта Способ устраненияП  олосы и продолговатые Влажность материала Подсушка сырья олосы и продолговатые Влажность материала Подсушка сырьяпузыри на поверхности изделия Матовые пятна на повер- Перегрев расплава Понижение температуры распла- хности изделия ва; полирование литниковых ка- налов Темные полосы на по- Местный перегрев материала; на- Понижение температуры распла- верхности изделия личие мертвых зон в цилиндре и ва; ликвидация мертвых зон сопле Темные разводы и воз- Своевременно не удален попав- Повышение давления пластика- душные пузыри ший в цилиндр воздух ции Пустоты в изделии Сильный нагрев (в результате сжа- Улучшение условий выхода воз- тия) воздуха, попавшего в форму духа из полости формы; умень- шение скорости впрыска и сни- жение температуры материала Местный пережог детали Сильный разогрев попавшего Тоже в форму воздуха, сжатие его и, как следствие, пережог материала Загрязнение изделия Попадание в материал посторон- Контроль за чистотой материала, них частиц или наличие задиров поступающего в бункер; проверка на поверхности цилиндра, порш- поверхностей, соприкасающихся ня или червяка с материалом Пленка или пятна на по- Соприкосновение расплава с мае- Проверка чистоты инжекционно- верхности изделия лом, чрезмерная смазка формы го цилиндра; очистка формы, уменьшение смазки Волнистая поверхность Охлаждение расплава в процессе Повышение температуры мате- удаленной от литника течения риала и скорости впрыска части изделия Линии на поверхности Нарушение течения материала, Проверка режима заполнения детали неравномерное заполнение фор- формы; при необходимости — из- мы менение размеров литников и их расположения Пузыри в виде белых Высокая температура цилиндра и Снижение температуры цилинд- включений низкое давление литья, недоста- ра, повышение давления литья и точное время выдержки материа- времени выдержки под давлени- ла в форме под давлением ем, увеличение размеров литни- ков или литниковых каналов для снижения потерь давления Швы и складки около Излишне быстрое охлаждение Повышение температуры формы литника расплава на участке вблизи лит- вокруг литника, увеличение раз- ника меров литниковых каналов Сварные швы Чрезмерное охлаждение распла- Повышение температуры формы и ва при заполнении формы материала, скорости впрыска, дав- ления литья, изменение расположения литника (для изменения направления течения расплава) Отслаивание наружного Включение посторонних материа- Очистка цилиндра и сопла от по- слоя детали лов. Избыточное значение разно- сторонних материалов сти температур расплава и формы , Грат на изделии Недостаточное усилие запирания Увеличение усилия запирания формы, нарушение параллельно- формы или снижение скорости соприкасающихся поверхно- впрыска и давления формования; проверка стей форм правильности затяжки колонн при образовании грата с одной стороны изделия; умень- шение загружаемой порции мате Продолжение таблицы 23.1 л  риала; проверка параллельности соприкасающихся поверхностей формы; уменьшение вторичного . давления формования Затруднения при съеме Неправильный режим литья, не- Уменьшение давления литья, уве- изделий, деформация из- правильная конструкция формы личение конусности стенок фор- делий при съеме мы или сердечников, полирова- ние поверхности формы, обеспе- чение воздушных зазоров, сталкн- вание изделий воздухом (во избе- жание образования вакуума)  Контрольные вопросы к лекции 1. Какие дефекты относят к внутренним дефектам литьевых изделий? 2. Каковы причины образования струйности (иначе – свободной струи) в литьевых изделиях? 3. Что представляют собой дефекты литьевых изделий – холодные пробки? 4. Что является причиной возникновения дефектов в виде бороздок (эффект грампластинки)? 5. Причины возникновения в литьевых изделиях холодного спая? 6. Какие дефекты относят к поверхностным дефектам литьевых изделий? 7. Какие причины приводят к возникновению на поверхности литьевых изделий дефектов в виде свилей? 8. Посредством каких мер возможно устранение дефектов литьевых изделий? Литература

3. Бортников В.Г. Основы технологии переработки пластических масс. – М.: Химия, 1983.-303 с. 4. Фишер Е. Экструзия пластических масс. – М.: Химия, 1970.- 284 с. 5. Яковлев А.Д. Технология изготовления изделий из пластмасс. – Л.: Химия, 1972.- 342 с. 6. Шеин В.С., Шутилин Ю.Ф., Гриб А.П. Основные процессы резинового производства. – Л.: Химия, 1988.-160 с. 7. Брацыхин Е.А., Миндлин С.С., Стрельцов К.Н. Переработка пластических масс в изделия.-М.-Л.: Химия, 1966.-400 с 8. Григорьев Г.П., Ляндзберг Г.Я., Сирота А.Г. Полимерные материалы. – М.: Высшая школа, 1966.-260 с. 9. Татевосьян Г.О., Кузнецова И.Б. Технология синтетических смол, пластических масс и изделий из них. – М.: Высшая школа, 1967.-411 с. 10. Суберляк О.В., Баштанник П.І. Технологія переробки полімерних та композиційних матеріалів. – Львів: Видавництво „Растр”, 2007. - 376 с. 11. Технические свойства полимерных материалов.: Уч.-спр. пос. /В.Е. Крыжановский, В.В. Бурлов, А.Д. Паниматченко. – СПб. - Профессия, 2003. – 240 с. 12. Крыжановский В.Е., Бурлов В.В., Паниматченко А.Д. , Крыжановский А.В. Технические свойства полимерных материалов. – 2-е изд. – СПб. - Профессия, 2005. – 248 с. 13. Вторичная переработка пластмасс / Ф.Л. Мантея.- пер. с англ. - СПб. - Профессия, 2006. – 400 с. 14. Крыжановский В.К., Кербер М.А., Бурлов В.В. Производство изделий из полимерных материалов. – СПб: Профессия, 2004. – 454 с. 15. Пахаренко В.А., Яковлева С.А., Пахаренко А.В. Переработка полимерных композиционных материалов. - К.: Издательство компании «Воля», 2006 - 552 с. 16. Полимерные пленки / Е.М. Абдель Бар. – СПб: Профессия, 2006. – 352 с. |