Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

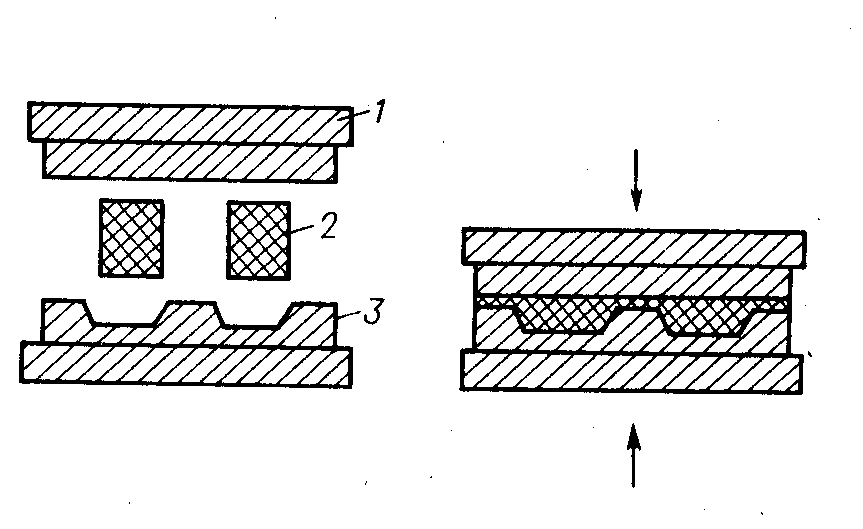

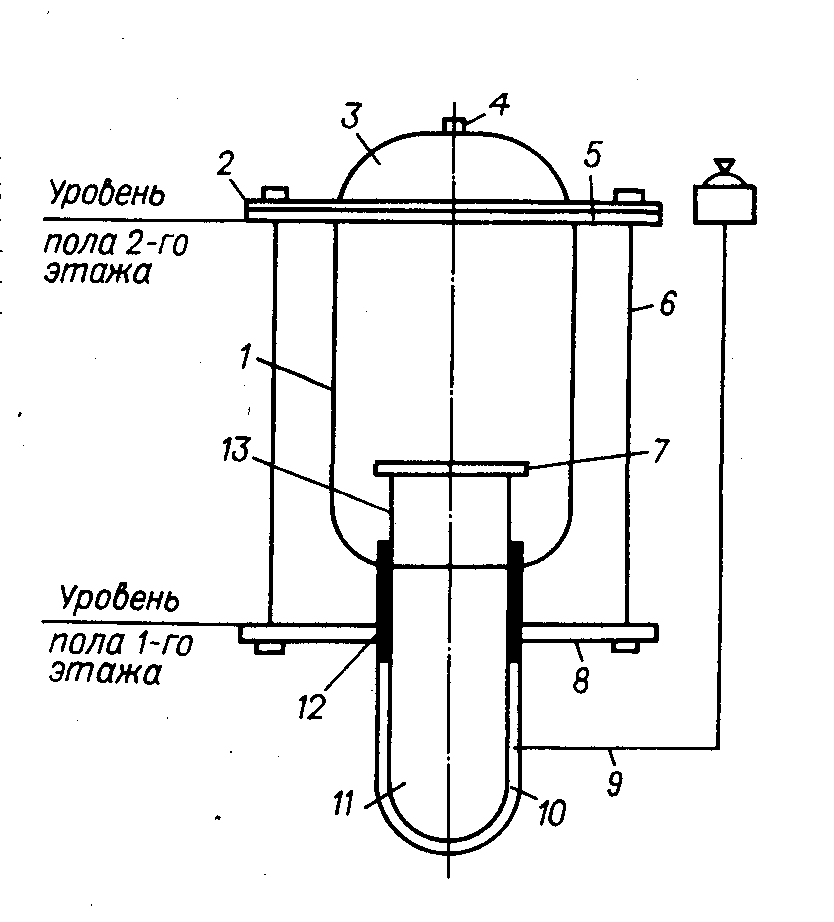

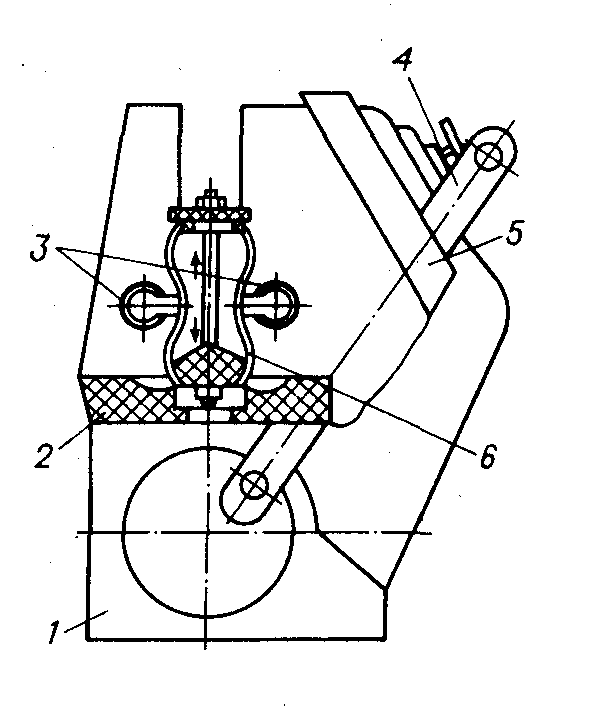

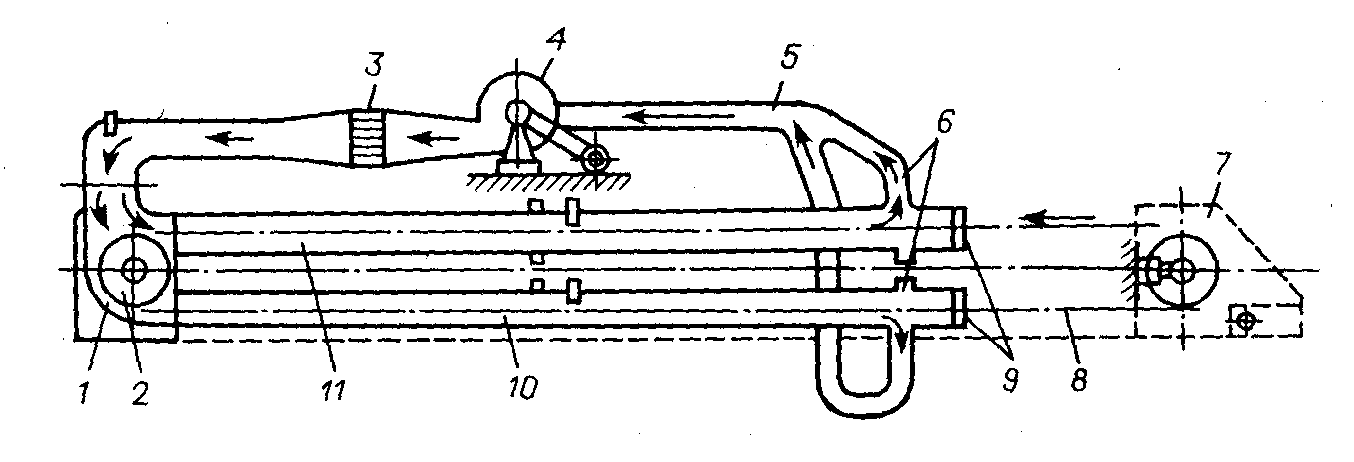

|

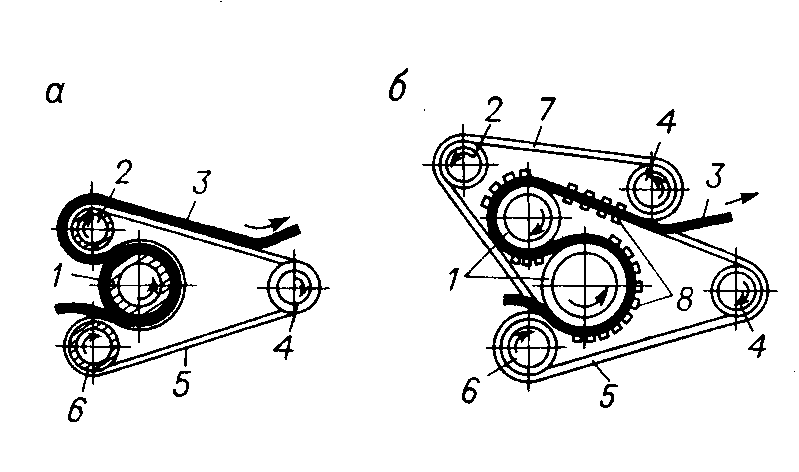

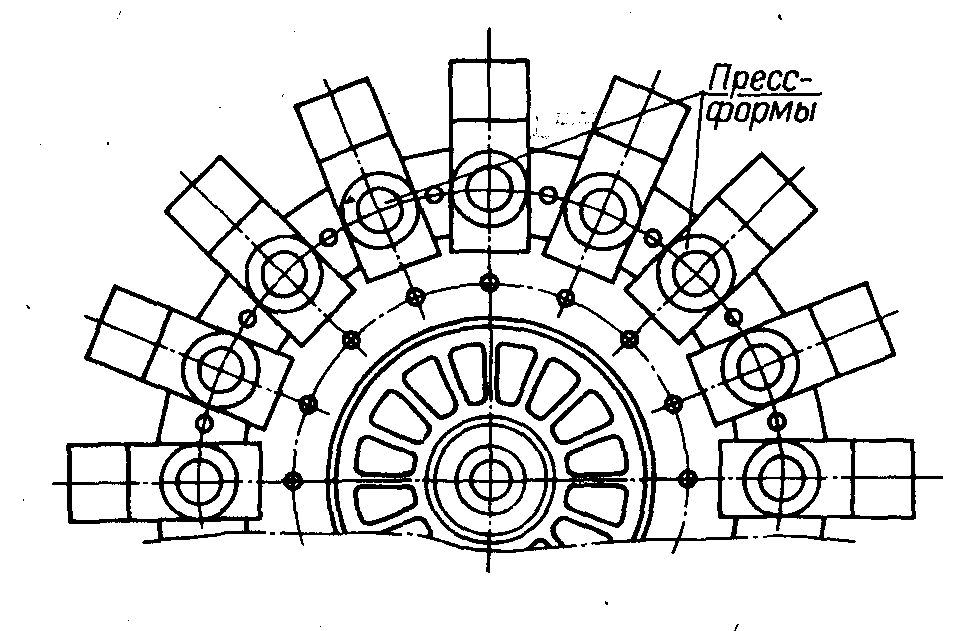

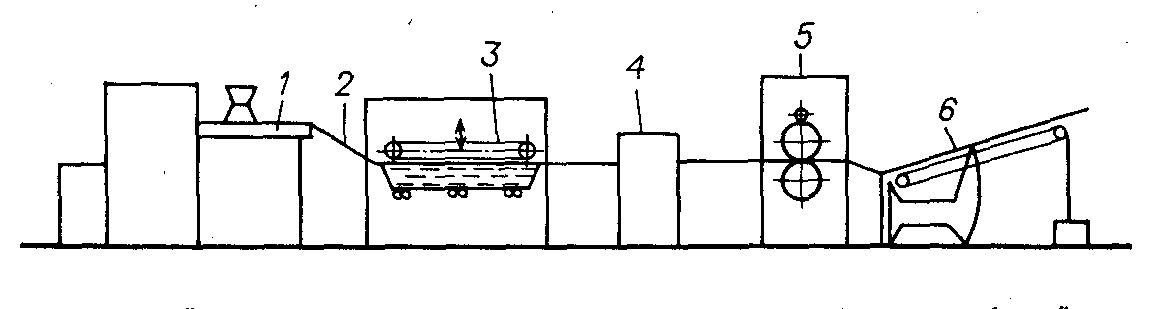

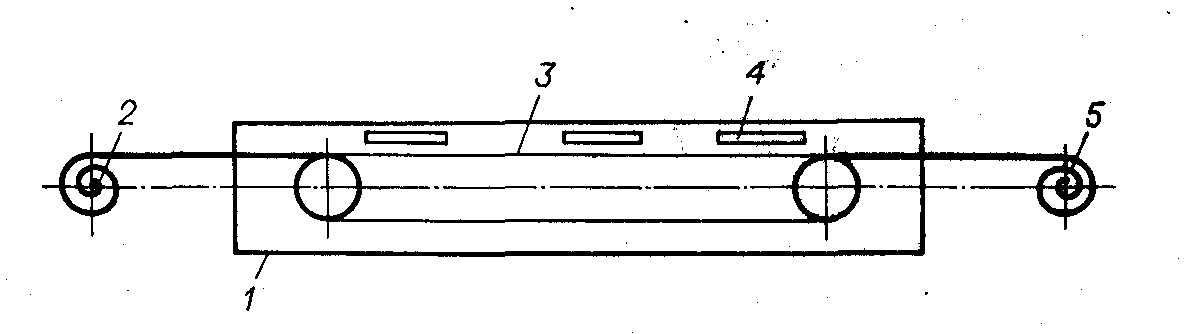

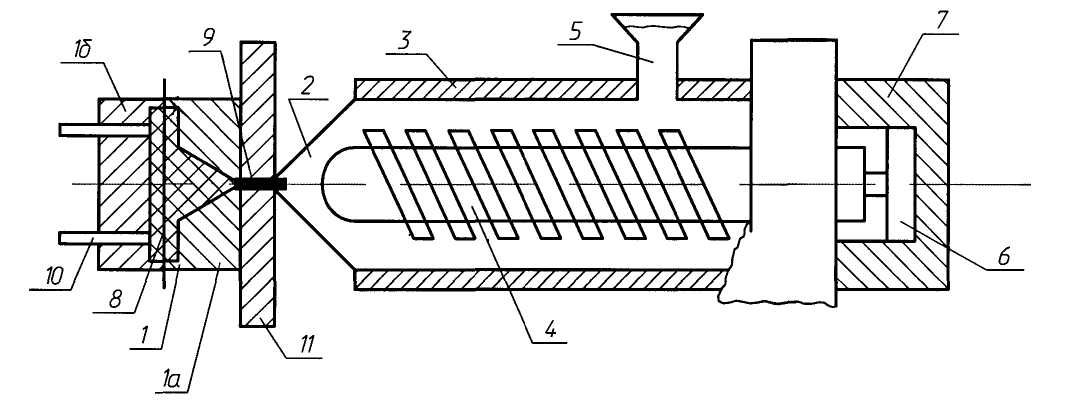

Рис. 16.1 Схема устройства вулканизационного котла: 1 – корпус; 2 – байонетный затвор; 3 – крышка; 4 – труба; 5 – днище; 6 – тележка; 7 – рельсы. Обычно вулканизационные котлы снабжены: арматурой, КИП, регуляторами и т. п. Внутреннее давление 0,6-1,25 МПа, диаметр от 800 до 3600 мм и длина до 22 м. Вулканизация в котлах – периодический и в тепловом отношении нестационарный процесс. В него входят: - загрузка и закрытие крышки; - повышение температуры и давления в котле (монотонное или ступенчатое); - выдержка резиновых изделий при постоянной температуре; - снижение давления в котле; - открытие крышки и разгрузка. Иногда до выгрузки изделия в котле охлаждают. Наибольшая скорость вулканизации достигается при давлении насыщенного пара 0,3-0,5 МПа. Перед вулканизацией воздух из котла удаляют, так как он изменяет давление и температуру в котле и приводит к образованию конденсата, способствующего образованию в изделии пор, вздутий и расслоений. В котлах с паровой рубашкой пар не конденсируется на изделии, и конденсат может быть использован вторично, в то время как конденсат пара, подаваемого внутрь котла, содержит сернистые соединения и не может применяться повторно. 2. Вулканизационные гидравлические прессы – применяются при изготовлении изделий сложной конфигурации. В них одновременно сочетаются два процесса: 1) формование методом компрессионного прессования (запрес-совки) резиновой смеси в специальных пресс-формах; 2) последующая вулканизация под давлением. С  хематическое изображение вулканизационного пресса показано на рис. 16.2. хематическое изображение вулканизационного пресса показано на рис. 16.2.Рис. 16.2 Схема устройства колонного четырехэтажного вулканизационного пресса: 1 – цилиндр; 2 – плунжер; 3,7 – нижняя и верхняя траверсы, соответственно; 4 – подвижный стол; 5 – колонны; 6 – паровые плиты; 8 – трубы; 9 – коллектор. Благодаря вязкотекучим свойствам под давлением смесь заполняет пресс-форму. Подогрев смеси улучшает текучесть смесей, этому способствует и подогрев формы. Наибольшее распространение для вулканизации в пресс-формах получили прессы с гидравлическим приводом. В зависимости от количества этажей прессы бывают одно-, двух-, четырех-, пяти- и шестиэтажные. Формы бывают одно- и многоместные. Температура поддерживается постоянной на заданном уровне с помощью автоматических регуляторов. Пресс-формы с резиновыми заготовками размещаются между плитами (рис. 16.3), в цилиндр подается рабочая жидкость, и плунжер (поршень) со столом начинает подниматься вверх. При этом происходит формование изделий и плотное замыкание форм между плитами. Усилие прессования – до 20 МПа, усилие холостого хода – до 5 МПа. Гидравлическая жидкость – масло, подаваемое в цилиндр масляными насосами.  Рис. 16.3 Схема прессования при формовой вулканизации: 1,3 – верхняя и нижняя полуформы, соответственно; 2 – заготовка. Подогрев формы осуществляют при помощи пара (рис. 16.4), перегретой воды, электротока.  Рис. 16.4 Схема обогрева плиты паром: 1 – заглушки; 2 - пробки Недостатки обогрева паром: 1) образование накипи, приводящее к снижению температуры и ухудшению равномерности обогрева; 2) необходимость повышения давления пара при температурах выше 1500С. Недостатки обогрева электрическим током: 1) длительность прогрева плит; 2) большой поверхностный разброс температуры. 3. Автоклав-прессы применяются для вулканизации покрышек, камер, обрезиненных катков и др.  Конструкция сочетает элементы и котла и пресса (рис. 16.5). Рис. 16.5 Схема автоклав-пресса: 1 – корпус; 2 – траверса; 3 – крышка; 4 – штуцер для подачи теплоносителя в варочную камеру; 5 – байонетное кольцо; 6 – тяга; 7 – стол с уравнительным диском; 8 – кольцевое основание; 9 – трубопровод; 10 – гидравлический цилиндр; 11 – плунжер; 12 – гидравлический сальник; 13 – паровой сальник. Вулканизация осуществляется в цилиндрической паровой камере, внутрь которой проходит плунжер из гидравлического цилиндра, расположенного снизу. Давление перегретой воды в паровой камере – 2-2,5 МПа, давление воды в гидроцилиндре при вулканизации – 12-12,5 МПа. Недостатки автоклав-прессов: 1) тяжелый физический труд при перезарядке пресс-форм и автоклава; 2) необходимость высоты зданий не менее 2 этажей; 3) большой процент брака. 4. Специальные полуавтоматы и пресс-автоматы Индивидуальные вулканизаторы – это кривошипно-шатунные прессы с гидравлическим, рычажно-гидравлическим, рычажно-пневматическим и рычажно-механическим приводом. Различают вулканизаторы двух типов: 1) с формами, установленными в паровой камере (автокамерного типа); 2) с формами, снабженными паровыми рубашками. Число форм – 1 или 2. В паровой камере вулканизуют покрышки; в формах с рубашками – камеры. Ф  орматоры-вулканизаторы предназначены для формования сырых собранных покрышек и их вулканизации (рис. 16.6). орматоры-вулканизаторы предназначены для формования сырых собранных покрышек и их вулканизации (рис. 16.6).Рис. 16.6 Схема устройства форматора-вулканизатора: 1 – станина; 2 – нижняя часть паровой камеры; 3 – покрышка; 4 – механизм замыкания полуформ и паровых полукамер; 5 – верхняя часть паровой камеры; 6 – диафрагма В состав конструкции вулканизатора вместо варочной камеры входит специальная убирающаяся или неубирающаяся диафрагма из резины. Внутрь нее подаются теплоносители, и она оформляет внутреннюю поверхность изделия, в частности, покрышки. Формующий пар, подаваемый внутрь диафрагмы, растягивает ее и формует покрышку. В форматорах с убирающейся диафрагмой более простая конструкция приводных механизмов. Процесс вулканизации в форматорах характеризуется высокой степенью механизации и автоматизации. Заусенцы и выпрессовки в местах разъема пресс-форм обрезают на машинах или вручную [6]. Непрерывная вулканизация Организация непрерывного процесса вулканизации позволяет исключить недостатки периодической вулканизации, а именно: 1) высокую трудоемкость; 2) неравномерность вулканизации толстостенных изделий; 3) превышение массы заготовки над готовыми изделиями; 4) необходимость дополнительной отделки изделий. Непрерывная вулканизация применяется при массовом выпуске изделий. Непрерывно работают вулканизаторы: 1) камерного (или туннельного) типа – для изготовления полых резиновых изделий (мячи, игрушки и т. п.). Вулканизация происходит в пресс-формах, которые закрепляются на тяговой цепи и имеют запирающие устройства. Внутри камеры циркулирует горячий воздух (рис. 16.7).  Рис. 16.7 Схема туннельного вулканизатора непрерывного действия: 1 – камера распределения воздуха; 2, 7 – поворотная и приводная станции, соответственно; 3 – калорифер; 4 – вентилятор; 5 – воздуховод; 6 – кольцевые камеры гашения скорости и возврата воздуха; 8 – тяговая цепь с формами; 9 – лепестковые диафрагмы; 10, 11 – нижняя и верхняя части трубчатого туннеля. 2) барабанного типа – для вулканизации плоских изделий (лент, ремней, матов, листов). Изделие подается в зазор между поверхностью обогреваемого барабана и поверхностью огибающей его гибкой ленты (рис.16.8).  Рис. 16.8 Схемы барабанных вулканизаторов с одной лентой (а) и с двумя лентами (б) для непрерывной вулканизации транспортерных лент, приводных ремней и других плоских изделий: 1 – обогреваемый барабан; 2, 6 – прессующие барабаны; 3 – изделие; 4 – натяжной барабан; 5, 7 – лента; 8 – инфракрасные излучатели. 3) шахтного типа – для вулканизации штампованных галош. Это камера, внутри которой установлен транспортер-элеватор с люльками для рамок с галошами. 4) карусельные вулканизаторы для однородных формовых изделий с одинаковой продолжительностью вулканизации. Это карусельное устройство с расположенными на нем вулканизационными формами, обогреваемыми паром, перегретой водой, электротоком (рис. 16.9).  Рис. 16.9 Схема вулканизатора карусельного типа Непрерывная вулканизация может осуществляться: 1) в расплаве солей – для изготовления длинномерных резиновых изделий (например, уплотнителей) (рис. 16.10). Эффективнее всего сплав нитратов калия и натрия и нитрита натрия, имеющий температуру плавления 142,50С. Нагрев солей в ванне осуществляется электронагревателями. Недостаток – некоторая деформация заготовок.  Рис. 16.10 Схема поточной линии непрерывного изготовления шприцованных профилей с вулканизацией в расплаве солей: 1 – червячная машина с вакуум-отсосом; 2 – шприцованный профиль; 3 – вулканизатор с расплавом солей; 4 – отмывочно-охлаждающее устройство; 5 – протягивающее устройство; 6 – отборочный транспортер. 2) в псевдоожиженном слое частиц – для шприцованных профилей. В данном случае деформация заготовок отсутствует. Теплоноситель – псевдоожиженные потоком воздуха частицы, обычно, кварцевый песок, стеклянные шарики. Условия теплообмена в 5-100 раз лучше по сравнению с горячим воздухом. Во избежание налипания частиц заготовку обрабатывают суспензией талька (антиадгезивом). 3  ) с использованием ИК-лучей – для прорезиненной ткани (рис. 16.11). Над ее поверхностью размещают излучатели, обеспечиваю-щие равномерное тепловое поле (180-210)0С. Используется 80% лучевой энергии. Время вулканизации – 10-30 секунд. ) с использованием ИК-лучей – для прорезиненной ткани (рис. 16.11). Над ее поверхностью размещают излучатели, обеспечиваю-щие равномерное тепловое поле (180-210)0С. Используется 80% лучевой энергии. Время вулканизации – 10-30 секунд.Рис. 16.11 Схема вулканизатора с нагревом инфракрасными лучами: 1 – корпус; 2 – раскаточное устройство; 3 – поддерживающее устройство; 4 – инфракрасные излучатели; 5 – закаточное устройство. 4) с использованием ТВЧ – для крупногабаритных изделий. Обеспечивается равномерный прогрев по всему объему, высокая производительность, хорошее качество, монолитность [6]. Радиационная вулканизация позволяет получить материал с ценными техническими свойствами при высокой скорости сшивания. Практическое использование задержалось из-за высокой стоимости изотопов и малой мощности излучения изотопных источников. Появление мощных ускорителей электронов позволило в 10 раз увеличить производительность по сравнению с вулканизаторами с изотопными источниками. Промышленные установки состоят из: 1) ускорителя электронов с развертывающимися приспособлениями, заключенными в рабочую камеру с биозащитой; 2) транспортирующей установки для перемещения вулканизуемых изделий. Основными достоинствами радиационной вулканизации являются те, что она: 1) обеспечивает наилучшую поверхность изделий, исключает пористость, так как процесс осуществляется при комнатной температуре; 2) уменьшает усадку резины и ткани; 3) уменьшает ручной труд и повышает культуру производства; 4) позволяет исключить применение дорогостоящих вулканизующих агентов (в этом случае происходит сшивка макромолекул без вулканизующих агентов), поэтому исключается опасность подвулканизации и облегчается смешение; 5) приводит к экономии производственных площадей, сокращению трудо- и энергозатрат [2]. Контрольные вопросы к лекции 1) Кратко охарактеризовать сущность процесса вулканизации в котлах. 2) Чем отличается использование пара при подаче его в рубашку и в качестве вулканизионной среды? 3) Сочетание каких процессов происходит при вулканизации в гидравлических прессах? 4) Какова сущность процесса вулканизации в прессах? 5) Охарактеризуйте принцип действия автоклав-прессов? 6) Каковы конструктивные особенности индивидуальных вулканизаторов и вулканизаторов-форматоров? 7) Назвать основные преимущества использования непрерывного процесса вулканизации. 8) Какие типы вулканизаторов непрерывного типа являются наиболее распространенными? 9) Охарактеризовать достоинства и недостатки сред, используемых при непрерывной вулканизации? 10) Какова сущность процесса радиационной вулканизации? 11) Назвать основные достоинства использования радиационной вулканизации. Лекция №17 Изготовление изделий из термопластов литьем под давлением Литье под давлением – наиболее распространенный и прогрессивный метод переработки пластмасс, так как позволяет получать изделия сравнительно сложной конфигурации при небольших затратах труда и энергии. Процесс изготовления изделий основан на заполнении формующей полости формы расплавом с последующим его уплотнением за счет давления и охлаждения. Этим способом можно перерабатывать все без исключения термопластичные полимеры, вид и марки которых выбирают в зависимости от назначения изделий, прочности, теплостойкости и других свойств. Для литья под давлением обычно используют полимеры с показателем текучести расплава от 2 до 7 г/10 мин. Однако можно перерабатывать полимеры и с меньшей текучестью, но при этом требуется более высокая температура, что не всегда допустимо, так как может произойти термическая деструкция [1]. Физико-химические основы литья под давлением аналогичны таковым для экструзии и выдувания пустотелых изделий, однако имеются и некоторые принципиальные отличия. Так, процесс формования происходит в очень короткое время, поэтому расплав впрыскивается в форму (течет) с очень большой скоростью, что приводит к дополнительному разогреву и значительной ориентации макромолекул. Степень ориентации также повышается за счет больших сдвиговых напряжений, возникающих в формующей полости, при течении расплава между двумя охлаждаемыми пластинами. Быстрое двустороннее охлаждение расплава приводит к сильному изменению объема. Так как полимер охлаждается снаружи, то образующийся наружный твердый слой полимера препятствует уменьшению объема, поэтому возможно появление утяжин. Для предотвращения этого необходимо перед охлаждением повышать давление в форме до 140-180 МПа. Однако охлаждение под высоким давлением затрудняет протекание релаксационных процессов и сильно изменяет условия кристаллизации. Поскольку литьем под давлением изготавливаются изделия сложной конфигурации, очень трудно обеспечить равномерное охлаждение всех их элементов. В связи с этим релаксационные процессы в отдельных местах изделия завершаются на различном уровне, а после охлаждения остаются внутренние остаточные напряжения, вызывающие коробление изделий, снижение их прочности и появление трещин. Литье под давлением – периодический процесс, в котором технологические операции выполняются в определенной последовательности по замкнутому циклу. Поэтому процесс литья под давлением довольно просто автоматизируется с использованием простейших серийных приборов, таких как, реле времени, регуляторы давления и электронные потенциометры, а с помощью датчиков, преобразующих технологические параметры в электронные сигналы, легко может быть переключен на управление ЭВМ. Это позволяет существенно повысить эффективность производства [5]. Технология литья под давлением Технологический процесс литья изделий из термопластичных полимеров состоит из следующих операций: 1) плавление, гомогенизация и дозирование полимера; 2) смыкание формы; 3) подвод узла впрыска к форме; 4) впрыск расплава; 5) выдержка под давлением и отвод узла впрыска; 6) охлаждение изделия; 7) раскрытие формы и извлечение изделия. Технологическая схема процесса литья под давлением термопластов иллюстрируется рис. 17.1.  Рис. 17.1 Технологическая схема процесса литья под давлением термопластов. 1-форма; 2-сопло; 3-цилиндр литьевой машины; 4-шнек; 5-бункер; 6-поршень для впрыска; 7-цилиндр узла впрыска; 8-изделие; 9-литниковый канал формы; 10-толкатель; 11-литниковая втулка. В момент впрыска расплава и выдержки его под давлением цилиндр литьевой машины 3 подведен к литьевой форме 1 и сопло 2 соединено с литниковым каналом формы. Шнек 4 под действием поршня 6 узла впрыска перемещается к форме, и расплав впрыскивается в формующую полость. Для исключения вытекания расплава из формы дается выдержка под давлением. Во время охлаждения изделия, когда расплав в литнике достаточно охлажден, узел впрыска отводиться от формы, и начинается дозирование новой порции расплава, при этом шнек, вращаясь, отходит назад. В конце операции дозирования, когда накопится определенная порция расплава, шнек останавливается, вновь следует операция впрыска. После окончания охлаждения форма раскрывается и происходит удаление изделия. Такова общая последовательность операций технологического процесса литья под давлением. |