Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

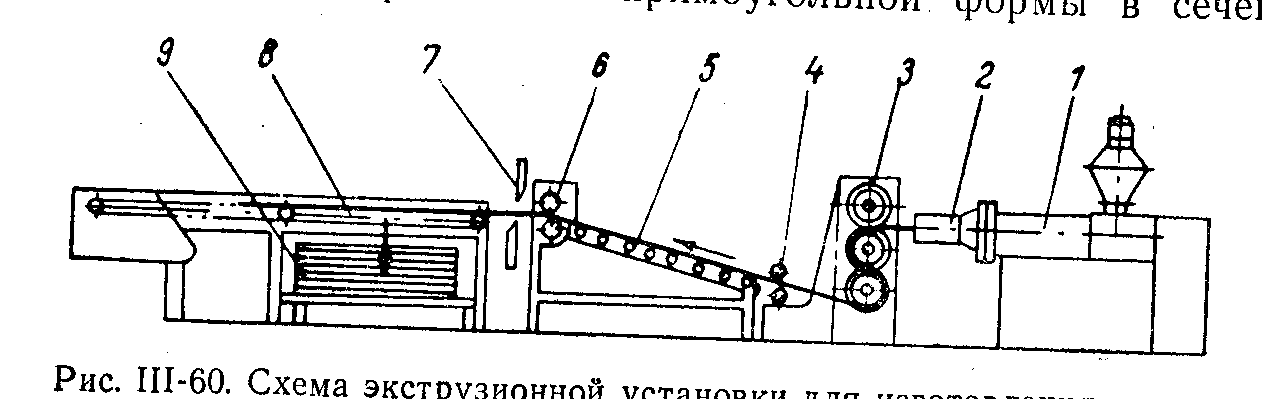

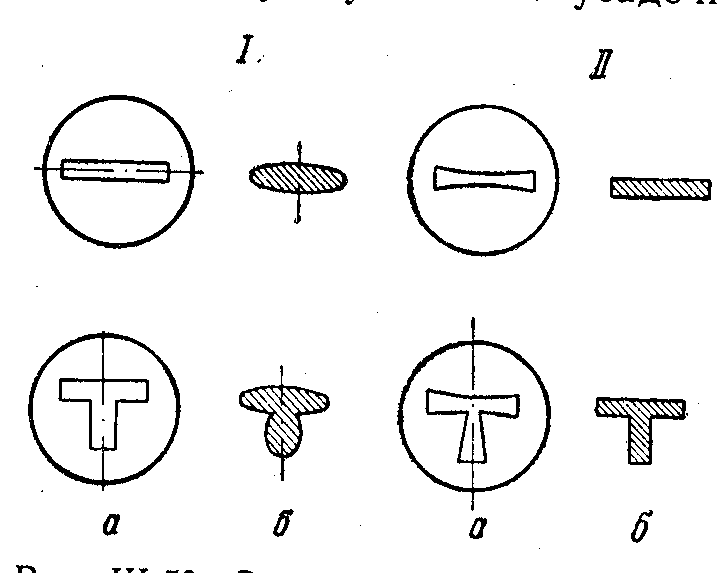

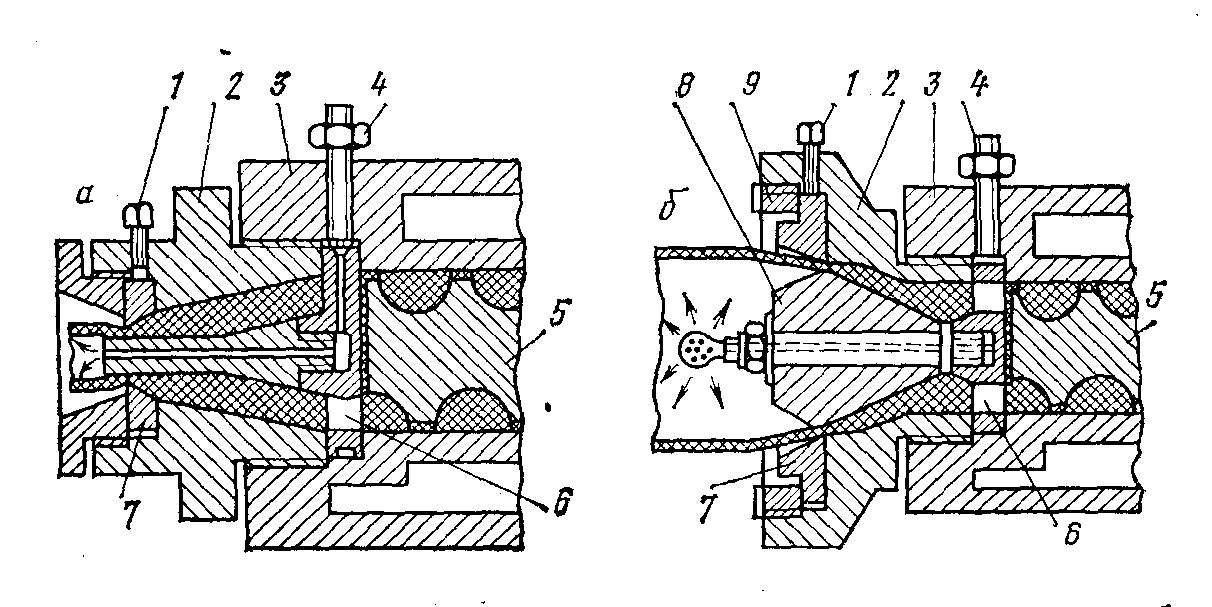

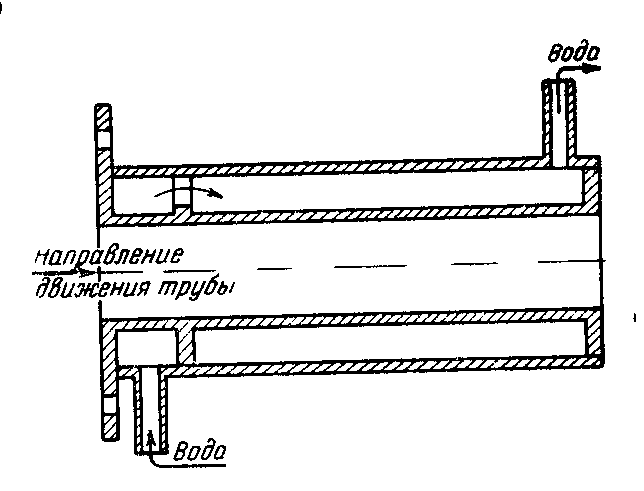

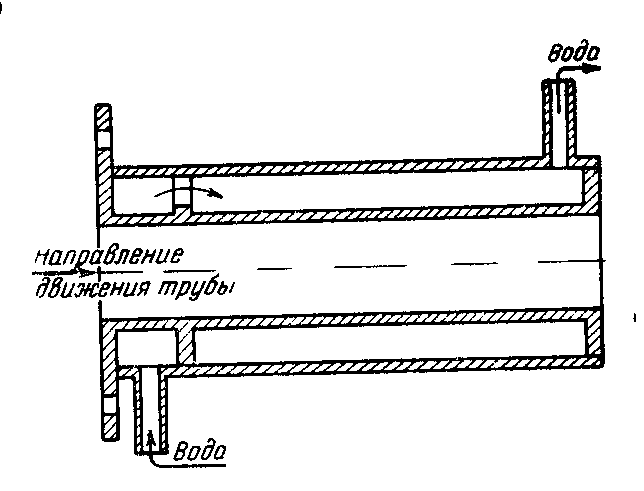

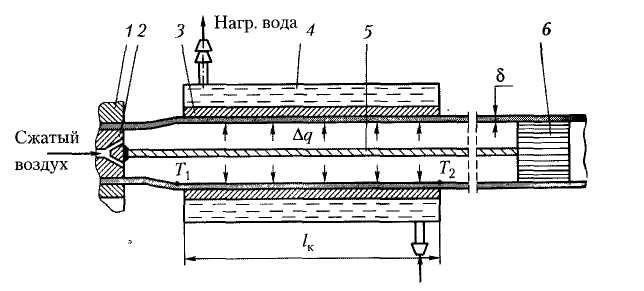

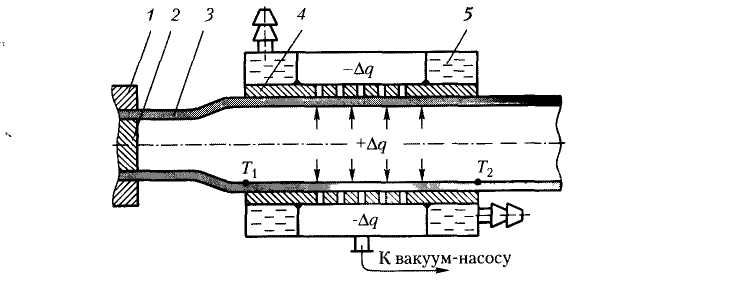

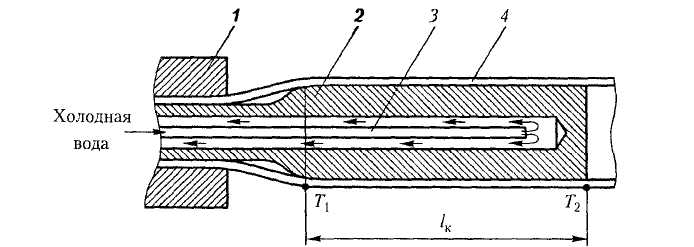

Рис. 8.1 Схематическое изображение червяка а) однозаходный червяк; б) двухзаходный червяк; 1 – виток червяка; 2 – сердечник червяка; 3 – гребень витка; 4 – задняя грань витка. Dнар – наружный диаметр червяка (по гребню витка); Dвнутр – внутренний диаметр червяка (по сердечнику); Dср = (Dнар + Dвнутр)/2; h – глубина винтового канала (глубина нарезки); e – ширина витка в осевом сечении; t – шаг нарезки червяка; φ – угол нарезки; φ=arctg (t/(π∙Dср); δ – величина зазора между гребнем червяка и внутренней поверхностью цилиндра. Основными параметрами, характеризующими червячную машину, являются диаметр червяка, отношение длины рабочей части червяка к его диаметру, частота вращения червяка, наличие вакуум-отсоса. Производительность экструдера определяется диаметром и длиной червяка. От этих параметров зависит теплоотдача от стенок цилиндра к материалу, количество тепла, выделяющегося за счет сил внутреннего трения и, как следствие, потребляемая мощность и энергозатраты на единицу производимой продукции. Большое влияние на все показатели работы экструдера оказывают также шаг червяка, угол наклона нарезки и глубина винтового канала [4]. Сжатие материала по мере его передвижения к головке достигается за счет уменьшения объема винтового (межвиткового) канала. Это уменьшение называется компрессией. Оно может быть плавным, ступенчатым или комбинированным. Геометрической компрессией Аг называется отношение межвитковых объемов во входном и выходном сечениях шнека, обычно принимается в пределах 2 – 4. Геометрическая компрессия создается уменьшением глубины нарезки, хода нарезки, диаметра цилиндра и винта. Наиболее употребительным является первый вариант. (Таким образом, сжатие материала происходит за счет изменения геометрических параметров шнека). Физическая компрессия Аф определяется изменением физического состояния материала. Она зависит от состояния загружаемого материала (насыпной вес), степени заполнения межвитковых объемов (например, 100% в III зоне и <100% в I зоне) и коэффициента сжимаемости при давлении, создаваемом в объеме III. Червяк экструдера может передавать очень большой крутящий момент. Этот момент воспринимается наименьшим поперечным сечением червяка, которое может быть еще ослаблено сверлением для водяного охлаждения. Поэтому червяк обычно изготавливают из высокопрочных легированных сталей, предварительно подвергнутых термической или термохимической обработке. Кроме этого, материал червяка должен быть химически стоек по отношению к перерабатываемым материалам и продуктам их разложения. Примерная классификация червячного оборудования приведена на рис.8.2 [3].  Экструдеры По По По агре- По По По количе- скорости гатному конструк- положе- назначе- ству вращения состоянию ции нию нию червяков червяков исходного рабочего рабочего пресса материала органа органа Рис. 8.2 Классификация экструзионного оборудования Система теплового контроля Одно из основных требований, предъявляемых к экструдеру для переработки материалов при производстве пластиков, в частности, термопластичных материалов, состоит в том, чтобы в нем обеспечивался нагрев материала до необходимой температуры с определенной регулируемой скоростью. Это является их наиболее существенным отличием от экструдеров, предназначенных для переработки резиновых смесей, так как в них разогрев резиновых смесей осуществляется в основном за счет тепловой энергии, выделяемой вследствие трения уплотненного материала о поверхность цилиндра и червяка. Температурный режим экструзии должен удовлетворять основному условию: термопласт не должен подвергаться длительному воздействию высокой температуры. Температура переработки в различных зонах для каждого материала разная и зависит от товарной формы и химической природы материала, формы и размеров экструдируемого изделия, скорости экструзии, параметров червяка, конструкции формующего инструмента. Постоянство температурного режима обеспечивается автоматическим регулированием обогрева и водяного или воздушного охлаждения. Обогреву и охлаждению подвергается цилиндр машины и головка. Для их нагрева чаще всего применяют хомутовые электронагреватели сопротивления. Электронагреватели объединяют в секции, обогревающие отдельные участки цилиндра – зоны. Охлаждению подвергаются нижняя часть загрузочной воронки, отдельные участки цилиндра, шнек. Нижняя часть загрузочной воронки охлаждается постоянно с помощью водяной рубашки, вмонтированной в воронку или кожух цилиндра. Отдельные участки цилиндра охлаждаются периодически, в случае перегрева материала, водой или воздухом. Водяное охлаждение осуществляется с помощью змеевиковых или кольцевых охладителей, надеваемых на корпус цилиндра. В период пуска экструдера необходима наибольшая энергия обогрева – для того, чтобы в течение не более 1 часа поднять температуру материала до рабочей. Когда же начинает работать шнек, выделяется дополнительная тепловая энергия за счет сил трения, иногда достигающая 4/5 всего потребляемого машиной тепла (например, при переработке полиэтилена). В этом случае завышенная мощность обогрева становится вредной, так как приводит к большой инерционности тепловой системы, частым включениям-отключениям нагревателей и системы охлаждения, перерасходу энергии [7]. Стабильный автоматизированный технологический процесс экструзии определяется следующими факторами: 1) непрерывным питанием червячной машины качественным материалом, загружаемым при температуре окружающей среды; 2) стабильным температурным режимом; 3) равномерной механической пластикацией материала; 4) отсутствием пульсаций. Червячные машины, предназначенные для переработки резиновых смесей, имеют свою специфику. Согласно ГОСТ, все одночервячные машины подразделяются на три типа. 1) МЧТ –«машины червячные теплого» питания требуют предварительного подогрева резиновой смеси до температуры не ниже 500С (максимальной является температура – 2000С). Это усложняет производство, увеличивает расходы на приобретение и эксплуатацию подогревательных и питательных вальцев. 2) МЧХ – «машины червячные холодного» питания могут перерабатывать смеси с температурой 450С и менее, интенсивно дорабатывать смесь, поэтому постепенно вытесняют машины типа МЧТ. 3) МЧХВ –«машины червячные холодные с вакуум-отсосом». В дополнение к конструкции МЧХ имеют зону и узлы вакуумирования для удаления газов и летучих примесей, выделяющихся при нагреве смеси в процессе шприцевания. Принадлежность червячной машины к тому или иному типу определяется конструктивными особенностями. От отношения длины червяка к диаметру L/D во многом зависит степень проработки материала в цилиндре машины. Червячные машины с коротким червяком (при отношении L/D<8) требуют питания разогретым материалом, так как за время движения по короткому червяку материал не успевает в достаточной степени разогреться и пластифицироваться (расплавиться). Такие машины относятся к машинам теплого питания. Для того, чтобы червячная машина была способна довести до пластичного либо расплавленного состояния холодный материал, необходима большая длина рабочей части червяка (L/D=10-18). Такие машины относятся к машинам холодного питания. При питании холодным материалом возможно попадание в цилиндр влаги и летучих веществ, которые отрицательно влияют качество экструдируемых изделий. Поэтому машины холодного питания оборудуют специальной системой вакуумного отсоса на одном или нескольких участках рабочей зоны. Вакуумный отсос при необходимости может применяться и на машинах теплого питания [6]. Контрольные вопросы к лекции 1. Назначение экструдеров в зависимости от геометрической формы червяка. 2. Основные параметры, характеризующие червячные машины. 3. Что такое геометрическая компрессия шнека, за счет изменения каких геометрических параметров шнека достигается компрессия материала в материальном цилиндре экструдера? 4. Что такое физическая компрессия шнека? 5. Какие требования предъявляются к материалам, используемым для изготовления шнека экструдера и почему? 6. Классификация червячного оборудования. 7. Основные требования, предъявляемые к температурному режиму при экструзии термопластов. 8. Разновидности нагревательных устройств – по типу используемой энергии. 9. Чем обусловлена необходимость постоянного охлаждения нижней части загрузочной воронки экструдера? 10. В каких элементах экструдера необходимо постоянное автоматическое регулирование процессов нагрева и охлаждения? 11. Факторы, определяющие стабильность автоматизированного процесса экструзии. 12. Классификация червячных машин, используемых для переработки резиновых смесей. Лекция №9 Экструзия на специализированных агрегатах Изготовление гранул, профильных и полых изделий, труб, листов, пленки, облицовки проводов и рулонных материалов производится на экструзионных агрегатах, в состав которых помимо экструзионной машины с головкой входят фиксирующие, охлаждающие, тянущие, режущие, наматывающие и другие приемные устройства. Экструзионные агрегаты в зависимости от типа выпускаемых изделий делят на трубные, пленочные, листовые, профильные, для нанесения изоляции кабеля, для покрытия бумаги, ткани, грануляционные, для выдувных изделий и др. Производство профильных изделий и листов Высокопроизводительное получение погонажных изделий различного профиля любой длины возможно только экструзией. Профильные изделия изготовляют на агрегатах, состоящих из экструдера, головки, охлаждающего, тянущего, режущего и наматывающего устройства. В качестве примера такого агрегата на рис. 9.1 приведена схема экструзионной установки для изготовления листов из термопластов.  Рис. 9.1 Схема экструзионной установки для изготовления листов из термопластов: 1 – червячный пресс; 2 – щелевая головка; 3 – гладильное устройство; 4 – дисковые ножи; 5 – рольганг; 6 – тянущие валки; 7 – режущее приспособление; 8 – листоукладчик; 9 – штабелер. Для изготовления профильных изделий применяют, главным образом, прямоточные экструзионных головки, то есть головки, ось которых совпадает с осью цилиндра червячной машины. В головке происходит формование расплавленного полимера, выходящего из экструдера, в изделие с требуемым поперечным сечением. Внутри головки проходит канал, сечение которого меняется от круглого (с диаметром, равным внутреннему диаметру цилиндра экструдера) на входе до соответствующего профилю изделия на выходе [6]. При их проектировании следует учитывать усадочные явления, искажающие форму прямоугольного профиля. Разное поверхностное трение о стенки мундштука в середине и ближе к острым углам сечения вызывает неравномерное распределение скоростей массы и, как следствие, неравномерный нагрев материала. На выходе большей усадке подвергаются более разогретые участки профиля, то есть в углах сечения. Таким образом, происходит искажение формы профиля. Для устранения этих недостатков соответствующим образом конструируются выходные отверстия головок, при этом производят сужение поперечного сечения потока в средней части и расширение на краях [5]. И  ллюстрацией сказанному служит рис. 9.2. ллюстрацией сказанному служит рис. 9.2.Рис. 9.2 Зависимость конфигурации поперечного сечения профильного изделия от формы сечения экструзионной головки на выходе: Iа, IIа – формы сечения головок на выходе; Iб, IIб – формы поперечного сечения изделия. Технология производства труб (рукавов) методом экструзии. Процесс изготовления труб основан на непрерывном выдавливании расплава через кольцевую щель формующей головки с последующим охлаждением и отводом трубы в соответствующее приемное устройство. Примеры кольцевых головок показаны на рис. 9.3.  Рис. 9.3 Головки для изготовления трубы (а) и заготовки автомобильных камер (б): 1 – регулировочный болт мундштука; 2 – корпус головки; 3 – цилиндр машины; 4 – штуцер для подачи воздуха; 5 – червяк; 6 – дорнодержатель; 7 – мундштук; 8 – дорн; 9 - гайка. Процесс изготовления труб состоит из следующих технологических операций: 1) подготовка сырья; 2) плавление и гомогенизация расплава; 3) формование профиля трубы из расплава; 4) калибрование трубы; 5) охлаждение трубы; 6) намотка или резка; 7) маркировка [5]. Калибровка труб Для придания профилю трубы заданных размеров и исключения её деформации в охлаждающем устройстве трубы калибруют, т.е. предварительно охлаждают с приданием расплаву определенной конфигурации и размеров. Калибрование можно проводить по наружной или внутренней поверхности трубы. Как правило, трубы калибруют по их наружному диаметру, так как это важно для стыковки труб при дальнейшем их использовании. Калибровка по наружному диаметру осуществляется раздуванием трубы либо сжатым воздухом, подаваемым внутрь через отверстие в дорне (рис. 9.4, 9.5), либо созданием вакуума между калибрующей втулкой и трубой – «в вакуумном танке» (рис. 9.6). В первом случае внутри трубы необходимо размещать пробку, прикрепленную к дорну тросом, во втором – усложнять устройство калибратора чередующимися по длине калибрующей втулки участками охлаждения и вакуумирования. Раздувание сжатым воздухом позволяет создавать внутри трубы высокое давление (0,05-0,2 МПа). Этот способ калибровки используют при производстве труб диаметром более 100 мм и толщиной стенки более 5 мм. Применение пробки ухудшает качество внутренней поверхности трубы и увеличивает силу ее трения по калибратору. Вакуумная калибровка исключает появление дефектов на внутренней поверхности трубы изделия, но так как предельное значение давления раздува не превышает 0,05 МПа, ее используют для тонкостенныхшлангов и реже — труб. Упрощенная схема калибрующего устройства по наружному диаметру с использованием сжатого воздуха представлена на рис. 9.4.  Рис. 9.4 Устройство для калибровки труб по наружному диаметру. Более детальная схема калибрующего устройства по наружному диаметру с использованием сжатого воздуха представлена на рис. 9.5.   Рис. 9.5 Схема калибрования трубы внутренним давлением ∆q. 1 — головка; 2 — дорн; 3 — калибрующая втулка; 4 – корпус с охлаждающей водой; 5 — трос; 6 — пробка. Такое устройство состоит из втулки с внешней водяной рубашкой. Отверстие втулки расточено по наружному диаметру изготавливаемой трубы с учетом допуска на усадку после окончательного охлаждения. Вся конструкция устанавливается перед головкой, точно по её оси. Головка может быть прямоточной, угловой или офсетной. Необходимо добиться, чтобы потери тепла между головкой и калибрующим устройством были минимальными. В процессе экструзии труба, конец которой закупорен, движется через калибрующую втулку и одновременно раздувается воздухом, подаваемым через отверстие в дорне. Таким образом, наружная поверхность трубы скользит по внутренней поверхности втулки и одновременно прижимается к ней давлением воздуха. Рабочее давление воздуха зависит от диаметра и толщины стенки трубы и от вязкости материала. Наружный слой стенки трубы охлаждается во втулке до такого состояния, когда труба становится достаточно жесткой и не изменяет своих размеров. Окончательное охлаждение на всю толщину стенки осуществляется путем пропускания трубы через водяную ванну или душ [4]. Схема калибрующего устройства по наружному диаметру с использованием вакуума представлена на рис. 9.6. При калибровке по внутреннему диаметру калибратор (рис. 9.7) крепится непосредственно к дорну головки. По трубке, проходящей через дорн, в него подается охлаждающая вода. Труба, протягиваемая по калибратору, охлаждается и разглаживается. Используя этот метод, можно получать изделия с толщиной стенки до 0,2 мм и с сечением любой формы, соответствующей конфигурации, соответствующей конфигурации формующей щели головки.  Рис. 9.6 Схема вакуумкалибровки трубы: 1 — головка; 2 — дорн; 3 — изделие; 4 — калибрующая втулка; 5 — полости охлаждения  |