Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

|

Контрольные вопросы к лекции 1. Принцип действия смесительных вальцев. 2. Недостатки смешения на вальцах. 3. Особенности смешения полимерного материала в закрытых роторных смесителях периодического действия. 4. Принцип действия роторного смесителя непрерывного действия. 5. Какими основными параметрами характеризуются червячные машины, предназначенные для смешения полимерных компонентов? 6. Особенности смешения в барабанных смесителях. Лекция №4 Декристаллизация и пластикация каучуков Основная масса каучуков перед пуском в производство требует дополнительной обработки, включающей декристаллизацию и пластикацию, поскольку исходные каучуки имеют повышенные жесткость и твердость из-за наличия кристаллической фазы и обладают неудовлетворительными технологическими свойствами вследствие высокой молекулярной массы. Декристаллизация каучуков Степень кристаллизации каучуков характеризуется долей упакованных в кристаллиты макромолекул. Если эта доля в процессе хранения достигает 5%, то вязкость каучука повышается в 100 раз по сравнению с исходной. Для удаления кристаллической фазы, то есть разбивания межмолекулярных связей между ориентированными макромолекулами, каучук нагревают до температур выше точки плавления кристаллической фазы – подвергают декристаллизации. Для каждого каучука условия декристаллизации подбираются индивидуально экспериментальным путем и во время промышленного процесса должны тщательно соблюдаться. В промышленности декристаллизация осуществляется на установках периодического и непрерывного действия, подразделяющихся по виду потребляемой энергии на воздушные (теплоноситель - горячий воздух) и электрические (теплоноситель - энергия высокочастотного электромагнитного поля). 1. Основная часть воздушной декристаллизационной установки периодического действия – декристаллизационная камера, в которую через специальный шлюз помещают поддоны с кипами каучука. Снизу в камеру непрерывно подается горячий воздух. Недостатки: 1) низкая производительность, так как большой расход времени на загрузку и выгрузку каучука; 2) большая продолжительность нагрева (до 70 час); 3) неравномерность прогрева - перегрев сверху и недогрев в середине. 2. Воздушная декристаллизационная установка непрерывного действия работает следующим образом. Каучук предварительно режется на куски по 20-25 кг. Куски через камеру движутся по конвейеру. Места входа и выхода конвейера из камеры теплоизолируются воздушными завесами. После выхода из декристаллизационной камеры конвейер проходит над отборочным транспортером, куда сваливает куски каучука. Время декристаллизации – 6 час. Теплоносителем является нагреваемый в калориферах и циркулирующий с помощью вентиляторов горячий воздух. Такая установка лишена недостатков периодической. 3. В установках периодического действия с использованием ТВЧ каучук в виде кип загружается в камеру на тележках. В верхней части камеры расположен подвижный электрод, к которому прикладывается высокочастотное напряжение (20-70 МГц). В рабочем положении электрод прижимается к кипам. В массе каучука под действием высокочастотного поля за короткое время выделяется значительное количество теплоты. Время прогрева – 40-50 минут. После извлечения кип из камеры их выдерживают на воздухе в течение 1 часа для выравнивания температур по всему объему материала. 4. Установка непрерывного действия с использованием ТВЧ состоит из двух последовательно расположенных камер с проходящим через них пульсирующим транспортером. Во время остановок транспортера электроды опускаются и прижимаются к кипам. Включаются генераторы, в течение нескольких минут каучук нагревается. Затем электроды поднимаются, и транспортер перемещается на определенное расстояние. При этом в первую камеру вводится новая кипа каучука, а из второй выходит обработанная. Контроль степени декристаллизации каучука осуществляется введением специального щупа. Если щуп не погружается на заданную глубину (неполная декристаллизация), то кипа возвращается на повторную термообработку. По сравнению с воздушной такая установка более производительна. Ее недостаток – большая сложность; необходимость использования кип одинакового размера; требования надежной защиты рабочей зоны путем экранирования ввиду высокой опасности для рабочих. Пластикация каучуков - это технологический процесс, в результате которого повышается пластичность каучука, снижается его вязкость, а также эластическое восстановление. Натуральный и некоторые синтетические каучуки имеют макромолекулы с очень большой молекулярной массой, что затрудняет и даже делает невозможным процессы смешения и другие технологические операции. Для устранения этих нежелательных явлений используется пластикация - дополнительная операция, которая приводит к снижению молекулярной массы до требуемого уровня. Степень снижения молекулярной массы, то есть степень пластикации, должна быть оптимальной, так как чрезмерное снижение, хотя и облегчает формование, приводит к снижению прочности и росту истираемости и остаточных деформаций вулканизата. Пластикация или снижение молекулярной массы каучука может быть достигнута двумя принципиально различными методами: 1) под действием окислительных и термоокислительных процессов при отсутствии механического воздействия на каучук; 2) под действием механических напряжений. В основе пластикации лежит деструкция (распад макромолекул на меньшие), приводящая к повышению пластичности, снижению вязкости каучука и его растворов. Зависимость пластикации от температуры имеет сложный характер. Термоокислительные процессы ускоряются с ростом температуры, а вязкость с ростом температуры понижается, а, значит, уменьшаются возникающие напряжения. Это приводит к снижению механической деструкции. Таким образом, эффективность механической пластикации проявляется при температурах, не превышающих 800С, а эффективность термоокислительной пластикации начинает проявляться при температурах выше 1100С. Тип применяемой пластикации зависит от вида каучука: механическая пластикация обычно используется для бутадиен-нитрильных каучуков, а термоокислительная – для натурального и бутадиен-стирольного каучуков. Основное отличие механической пластикации от термической – пластикаты, полученные механической пластикацией имеют лучшие физико-механические показатели по сравнению с пластикатами, полученными термоокислительной пластикацией. Это связано с тем, что при механической пластикации в основном рвутся макромолекулы большей молекулярной массы. При этом низкомолекулярные фракции практически не затрагиваются. Каучук становится более однороден. При термоокислительной деструкции происходит снижение молекулярной массы всех фракций. Полученный продукт неоднороден, окислен и хуже вулканизуется [6]. Оборудование, предназначенное для проведения пластикации

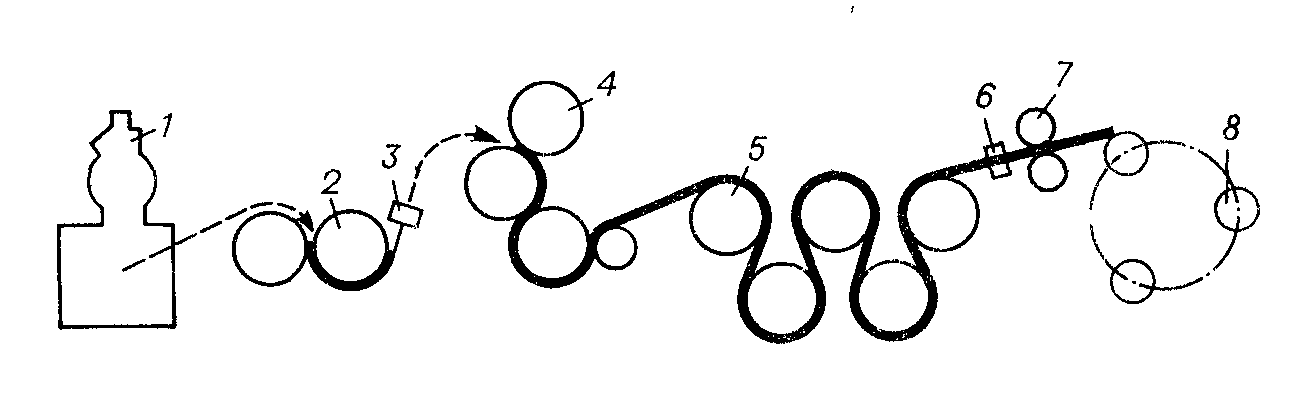

Контрольные вопросы к лекции 1. Причины, вызывающие необходимость дополнительной обработки синтетических каучуков? 2. Основное назначения декристаллизации. 3. Классификация декристаллизационных установок. 4. Достоинства и недостатки воздушных декристаллизационных установок. 5. Принцип действия воздушной декристаллизационной установки непрерывного действия. 6. Основные особенности декристаллизационных установок периодического действия с использованием ТВЧ. 7. Способ контроля степени декристаллизации. 8. Преимущества декристаллизационных установок, использующих ТВЧ по сравнению с воздушными декристаллизационными установками. 9. Основная функция пластикации. 10. Способы проведения пластикации. 11. Особенности температурной зависимости пластикации. 12. Особенности аппаратурного оформления процесса пластикации. Лекция №5 Изготовление полимерных изделий каландрованием Каландрование – это технологический процесс получения плоского бесконечного полотна определенной толщины и ширины, осуществляемый за счет деформации расплава полимера в зазоре между вращающимися валками. Методом каландрования получают пленки и тонкие листы термопластов (чаще всего на основе жесткого или пластифицированного поливинилхлорида, полиэтилена, ударопрочного полистирола), резиновой смеси. Широкое применение находит каландрование для получения линолеума из высоконаполненных композиций на основе поливинилхлорида. Технология каландрования Технологический процесс получения пленок и листов состоит из следующих операций: 1. смешение компонентов и нагревание композиции; 2. формование полотна; 3. охлаждение; 4. намотка и разрезание полотна. 1. Смешение компонентов и нагревание композиции Для смешения компонентов применяют различные смесители в зависимости от природы вводимых компонентов. Предварительно смешанная масса поступает на вальцы или в двухшнековый смеситель, где происходит окончательное смешение, нагревание и гомогенизация. По мере перехода с одной ступени на другую температура композиции постепенно повышается и перед подачей на вальцы она обычно равна или несколько выше температуры текучести полимера. С вальцов готовая композиция подается на каландры в виде ленты, которая срезается с валка специальным устройством, и лишь в отдельных случаях загружается периодически в виде скатанных рулонов. Однако этот способ не обеспечивает стабильного протекания процесса. В случае применения двухшнековых или одношнековых смесителей на выходе из цилиндра устанавливается формующая головка, из которой композиция в виде ленты, пленки или жгута поступает на входные валки каландра. При подготовке массы в шнековом смесителе нагревание расплава происходит без доступа воздуха, что исключает термическое окисление полимера. При этом расплав полимера перед входом в головку проходит через фильтрующий пакет, что исключает попадание в пленку посторонних включений и повышает ее качество. В тех случаях, когда композиция подается на каландр в виде ленты или жгута, применяют качающиеся транспортеры, что способствует равномерному распределению массы по ширине валков и лучшему смешению компонентов – происходит усреднение состава композиции по ширине полотна и во времени. 2. Формование полотна Формование полотна осуществляется в результате деформации пластичной композиции в межвалковом зазоре каландра. При вращении попарно расположенных валков масса за счет адгезионных сил затягивается в сужающийся межвалковый зазор, где приобретает форму бесконечного полотна. Ширина пленки или листа зависит от длины валков каландра, а толщина ее изменяется в зависимости от межвалкового зазора. В отличие от вальцевания, при каландровании полимерный материал проходит через каждый зазор между валками только один раз. В зависимости от конструкции каландров полимерный материал последовательно движется через несколько (обычно два или три) межвалковых зазоров. По мере перехода с одной пары валков на другую зазор постепенно уменьшается, и на выходе его устанавливают в соответствии с требуемой толщиной пленки или листа. Внешний вид пленки существенно зависит от чистоты обработки поверхности, а также от характера перехода расплава с одного валка на другой. Если расплав на выходе из зазора переходит на быстровращающийся валок, то имеет место частичное растяжение внешнего слоя, и шероховатость поверхности пленки уменьшается. В значительной степени качество пленки зависит и от температуры расплава. Температуру выбирают таким образом, чтобы в межвалковом зазоре не возникали большие давления. Однако при высокой температуре вязкость сильно снижается и затрудняется съем пленки с выходного валка. Температура валка влияет на степень ориентации, а в случае переработки кристаллизующихся полимеров и на степень кристалличности и размеры кристаллических структур. Таким образом, вязкость расплава необходимо поддерживать в определенном интервале. 3. Охлаждение полотна Полученное полотно охлаждается при помощи валков, внутрь которых подается вода. В зависимости от конструкции устройства процесс охлаждения может быть односторонним или двухсторонним. Температуру охлаждающих валков обычно выбирают с учетом обеспечения заданной степени кристалличности или других свойств, предъявляемых к пленке. Длина дуги валка, охватываемой расплавом S, и число валков m рассчитывают, исходя из времени охлаждения и скорости движения пленки: S = 2∙tохл∙v/m где: v – скорость движения полотна; tохл – время охлаждения, рассчитываемое по уравнению двухсторонней нестационарной теплопередачи. 4. Намотка и разрезание полотна Пленка наматывается в виде рулонов на трубчатые бобины. При намотке создается определенное усилие, чтобы исключить образование в рулоне гофров или складок. Перед намоточным агрегатом обычно установлены ножи, обрезающие боковые утолщенные кромки, и толщиномеры, измеряющие толщину пленки по ширине. После намотки полотна в полимере продолжают протекать релаксационные процессы, сопровождаемые изменением линейных размеров, поэтому, чтобы исключить деформацию полотна, через определенное время необходимо перемотать его на новые бобины и ослабить внутреннее напряжение полотна. Иногда эту операцию совмещают с термообработкой. В тех случаях, когда полотно поставляется в виде отдельных отрезков, его разрезают (с помощью гильотинных ножей) и укладывают в виде пакетов [6]. Таким образом, общая схема процесса каландрования, включающая вспомогательное оборудование, может быть представлена следующим образом (рис. 5.1):  Рис. 5.1 Общая схема каландровой линии: 1 – смеситель периодического действия; 2 – питательные вальцы; 3 – детектор металла; 4 – каландр; 5 – охлаждающая установка; 6 – прибор для контроля толщины листа; 7 – механизм для обрезки кромок; 8 – закаточное устройство. Контрольные вопросы к лекции 1. Сущность процесса каландрования, области его применения. 2. Особенности операций смешения компонентов и нагревания композиции в процессе получения листов и пленок методом каландрования. 3. Охарактеризовать стадию формования полотна в процессе получения листов и пленок методом каландрования. 4. Какими технологическими параметрами можно регулировать качество поверхности каландрованного полотна. 5. Охарактеризовать операции охлаждения и намотки полотна в процессе получения листов и пленок методом каландрования. 6. Охарактеризовать общую схему процесса каландрования, включающую вспомогательное оборудование. 7. С какой целью осуществляется повторная перемотка каландрованного полотна, совмещаемая с его термообработкой? Лекция №6 Аппаратурное оформление процесса каландрования Каландрование осуществляется с помощью специальных агрегатов – каландров. Число валков в современных каландрах в зависимости от назначения и вида перерабатываемого материала может быть от 3 до 5. Валки каландров могут быть расположены в соответствии со следующими схемами, показанными на рис. 6.1:                                 а) б) а) б)                              |