Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

Скачать 2 Mb. Скачать 2 Mb.

|

в) г) д) в) г) д)     е) Рис. 6.1 Схемы расположения валков каландров в пространстве а) Г-образное; б) L-образное; в) вертикальное; г) треугольное; д) Z-образное; е) S-образное Наибольшее распространение для переработки полимерных материалов получили 4-валковые каландры с Г- и Z-образным расположением валков. Последние более удобны в обслуживании, распорные усилия, возникающие в них при работе, легче компенсировать, что упрощает конструкцию агрегата и делает его более надежным. Каждый валок снабжен системой внутреннего обогрева и регулирования температуры; особое внимание уделяют обеспечению равномерности температурного поля на рабочей поверхности валков. Это достигается применением специальных высококипящих теплоносителей и самостоятельных (автономных) систем нагрева каждого валка. Обычно температура рабочих валков постепенно повышается, а температура нижнего валка, предназначенного для охлаждения, бывает на несколько градусов ниже. Основными параметрами каландра являются число валков, их диаметр и длина рабочей части. Эти данные практически полностью определяют технологические возможности машины и принимаются за основу при классификации и обозначении. По ГОСТ каландры имеют следующее обозначение: например, 3-710-1800П. Эта запись обозначает трехвалковый каландр с диаметром валков 710 мм и длиной их рабочей части 1800 мм. Буква «П» указывает на правое (относительно рабочего места) расположение привода. Если привод располагается слева, то вместо буквы «П» ставится буква «Л». Каландры относят к машинам непрерывного действия, которые обычно работают в составе каландровых линий, производительность которых составляет, порядка 80 м готового материла в минуту. Каландровый эффект В процессе каландрования материала под действием больших сдвиговых напряжений возникает значительная ориентация макромолекул полимера вдоль направления отбора продукта, так называемый «каландровый эффект». В результате указанного эффекта лист или пленка, полученные методом каландрования, анизотропны, поэтому прочность и разрывное удлинение продукта зависят от направления, в котором вырезан образец для испытаний. Прочность образцов, вырезанных вдоль полотна, оказывается выше, а относительное удлинение при разрыве – меньше, чем для образцов, вырезанных в поперечном направлении. Разветвленные и низкомолекулярные полимеры проявляют незначительный каландровый эффект. С повышением температуры каландровый эффект уменьшается. С уменьшением толщины он возрастает. Таким образом, каландровый эффект зависит от температуры, скорости и фрикции валков, а также химической природы перерабатываемого материала. Назначение каландров Каландры предназначаются:

Специфическими операциями, характерными для переработки резиновых смесей, являются:

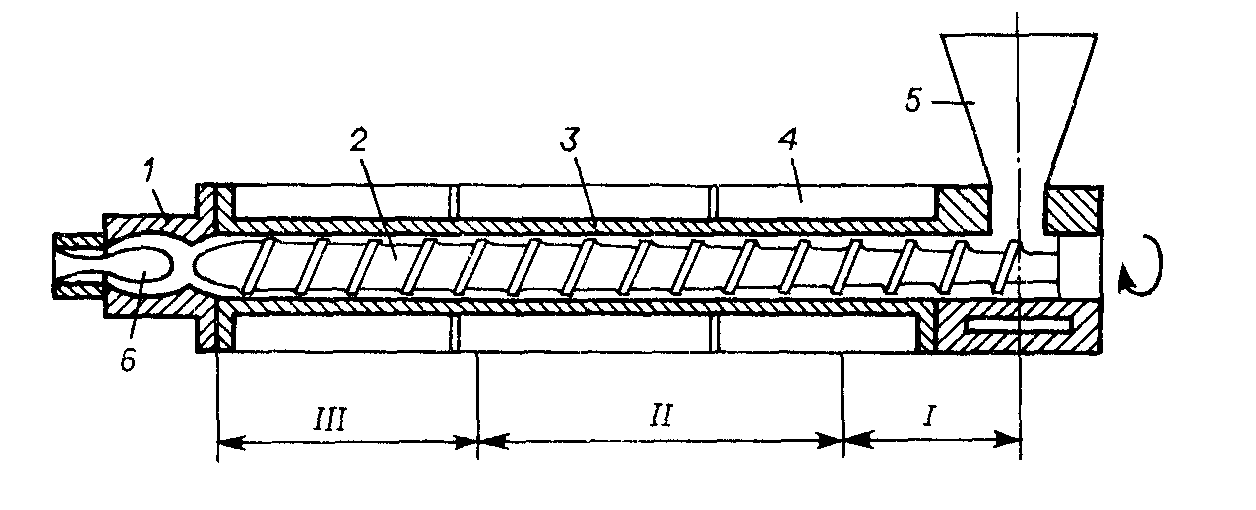

В соответствии с этим каландры подразделяются на листовальные, дублировочные, обкладочные, промазочные, профильные, тиснильные, универсальные и лабораторные. У каландров, предназначенных для листования, дублирования, тиснения и профилирования, окружные скорости валков, как правило, одинаковы, то есть фрикция отсутствует. У каландров для промазки фрикция необходима, она колеблется в пределах 1,2 – 1,35. Универсальные каландры могут работать как с фрикцией, так и без нее, поэтому являются наиболее распространенным типом машины. Профильные каландры применяются реже. Особенностью их является наличие выносного валка, который имеет профильную поверхность и формует рисунок профиля на выходящей ленте материала. Обкладка тканей резиновой смесью осуществляется на обкладочных каландрах. Процесс заключается в наложении слоя этой смеси на ткань с определенным давлением (прессовкой) при прохождении ее через зазор между валками каландра, вращающимися без фрикции. Качество обкладки зависит от пластоэластических свойств смеси, температуры и скорости каландрования, влажности, структуры и химической основы каучука и волокон ткани. Резиновая смесь должна иметь низкую вязкость для лучшего проникновения в ткань, хорошую адгезию к ткани и плохую – к валку. Получение прорезиненной ткани осуществляется на промазочных каландрах. Сущность процесса заключается в следующем: при прохождении ткани через зазор между валками каландра происходит втирание в нее смеси с помощью среднего (при трехвалковой схеме) быстровращающегося валка, покрытого слоем смеси. При этом средний валок должен иметь скорость, превосходящую скорость движения ткани через валок. Во время промазки смесь втирается не только в пространство между нитями, но и в промежутки между отдельными волокнами. При этом на поверхности ткани остается лишь тонкий слой смеси [2]. Контрольные вопросы к лекции 1. Назвать основные схемы расположения валков в каландрах. 2. Охарактеризовать особенности устройства валков каландровых машин. 3. Каким образом классифицируются каландры с точки зрения их основных параметров. 4. Охарактеризовать сущность «каландрового эффекта». 5. Классификация каландров по назначению. 6. Особенности устройства каландров различного назначения. 7. Какие типы каландров обязательно должны работать с фрикцией? 8. Сущность процесса обкладки тканей резиновой смесью. 9. Охарактеризовать процесс прорезинивания ткани. Лекция №7 Изготовление полимерных изделий методом экструзии Процесс экструзии (или шприцевания) заключается в непрерывном выдавливании расплава полимера через формующую головку, придании ему необходимой конфигурации и последующем охлаждении изделия. Экструдер (или экструзионная или червячная машина) должен обеспечивать передвижение полимера вдоль цилиндра, его плавление и гомогенизацию, а также создание в цилиндре машины гидростатического давления. Под действием этого давления происходит течение расплава полимера через формующие головки. Методом экструзии изготавливаются трубы, пленки, профили, сетки в основном из термопластичных полимеров – полиэтилена, полистирола, поликарбоната, поливинилхлорида и резиновых смесей. Поскольку процесс экструзии осуществляется непрерывно, он является наиболее прогрессивным, так как позволяет производить изделия с небольшими трудовыми и энергетическими затратами при незначительных потерях материалов[9] . При изготовлении изделий методом экструзии в полимерах в основном протекают физические процессы, например, переход из одного физического или фазового состояния в другое. К химическим процессам, протекающим при экструзии, можно отнести термическую и механическую деструкцию полимеров, обусловленную соответственно высокими температурными и большими сдвиговыми напряжениями, возникающими при течении расплава полимера в рабочих узлах экструдера и формующей головке. При обеспечении определенных технологических параметров эти химические процессы могут быть сведены к минимуму или полностью исключены. В зависимости от характера процессов, протекающих в экструдере, а также от физического состояния полимера внутри цилиндра экструзионной машины обычно выделяют три рабочие зоны:

Разделение по зонам носит несколько условный характер, поскольку отсутствуют четкие границы раздела, например, плавление полимера начинается в зоне загрузки, а заканчивается в зоне дозирования. Тем не менее, в существующих конструкциях машин имеется геометрическое разделение на зоны, обусловленное размерами шнека. Истинную границу зон в зависимости от состояния полимера можно установить экспериментально или математическими расчетами с учетом конкретных условий работы агрегата. Схема одночервячного пресса с указанием рабочих зон приведена на рис.7.1.  Рис.7.1 Схема одночервячного пресса: I – зона загрузки; II – зона плавления или пластикации; III – зона дозирования или нагнетания. 1 – головка (мундштук); 2 – червяк (шнек); 3 – корпус; 4 – рубашка для циркуляции теплоносителя; 5 – загрузочная воронка; 6 – формообразующая деталь. За зону загрузки обычно принимают длину шнека от загрузочного отверстия до места появления слоя расплава на поверхности цилиндра или шнека. Зона плавления – это участок шнека от начала плавления до полного расплавления слоя гранул или неполного плавления, но разрушения оставшегося твердого слоя гранул на части, распределения их в расплаве и перехода к движению в результате вязкого течения. В зоне дозирования происходит окончательное плавление оставшихся частиц, выравнивание температуры расплава полимера по сечению и его гомогенизация, т.е. тщательное перемешивание расплава и придание ему однородных свойств за счет сдвиговых деформаций вязкого течения в каналах шнека [6]. Непосредственно процесс экструзии заключается в следующем: Материал поступает в воронку 5 в виде ленты с катушки или в виде гранул, крошки. Вращающийся червяк (шнек) увлекает нарезкой смесь вдоль цилиндрического корпуса 3, уплотняя и деформируя ее. Головка 1 и формообразующая деталь 6 оказывает значительное сопротивление движению материала и создают формующее давление. Винтовая нарезка червяка обеспечивает деформирование и непрерывное перемещение материала вдоль цилиндра, для чего необходимо, чтобы коэффициент трения материала на поверхности червяка был по возможности ниже, а коэффициент трения на поверхности цилиндра достаточно высок. Если это условие не будет выполняться, то материал может вращаться вместе с червяком, не перемещаясь к головке. Для процесса экструзии это условие выполняют подбором геометрии нарезки червяка, формы загрузочного отверстия, обработкой поверхности шнека и цилиндра и подбором оптимальных тепловых и скоростных параметров процесса [5]. При использовании дисковых экструдеров полимер в виде гранул или порошка поступает в зазор между вращающимся и неподвижным дисками и плавится, благодаря выделению теплоты трения. Поскольку расплав полимера является вязкоупругой жидкостью, то при вращении диска в расплаве возникают нормальные напряжения и создается давление, под действием которого происходит выдавливание полимера через формующую головку (рис. 7.2) [2].  Рис.7.2 Схема дискового экструдера: 1 – неподвижный диск; 2 – вращающийся диск; 3 – загрузочная воронка; 4 – электронагреватель; 5 – канал для выхода материала. Достоинством дисковых экструдеров является высокий коэффициент полезного действия, а недостатки состоят в малом значении давления на расплав (до 1 МПа), в чувствительности к гранулометрической неоднородности перерабатываемого полимерного материала и наличию в его составе наполнителей. Поршневые экструдеры используются для переработки определенных марок фенопластов и фторопластов. При производстве трубок и капилляров из фторопласта применяют машину, схема которой представлена на рисунке 7.3. Ее основными элементами являются материальный цилиндр 4(в данном случае не обогреваемый), плунжер 3, совершающий возвратно-поступательное движение, и дорн 5 с дорнодержателем 6. Порошковый полимер 1из бункера 2 самотеком через загрузочное отверстие поступает в цилиндр. Поскольку рабочий зазор между дорном и цилиндром невелик, то при движении плунжера, во-первых, открывается загрузочное отверстие, создается значительное давление на полимер, под действием которого он уплотняется и перемещается по кольцевому зазору к выходу из цилиндра, а, во-вторых, перекрывается загрузочное отверстие. При возвратном движении плунжера загрузочное отверстие открывается, и новая порция порошкового полимера поступает в рабочий цилиндр. При необходимости (отверждение реактопластов, спекание изделий из фторопластов) экструдер комплектуется необходимым количеством нагревателей, а дорн существенно удлиняется.  Рис. 7. 3 Схема поршневого экструдера 1 – порошковый полимер; 2 – бункер; 3 – плунжер; 4 – материальный цилиндр; 5 – дорн; 6 – дорнодержатель. Головки экструзионных машин Назначение головки – направить размягченный и гомогенный полимерный материал к выходному формующему отверстию и превратить материал в непрерывно выходящее изделие заданного профиля.  Конструкции формующих головок характеризуются значительным разнообразием. Конструкции формующих головок характеризуются значительным разнообразием.По направлению потока расплаваголовки могу быть: прямоточными, у которых ось внутреннего канала является продолжением оси цилиндра экструдера; угловыми (или поворотными), в которых поток размягченного полимера поворачивается (обычно на 900) вниз, вверх или в сторону. По конфигурации формующей щелиразличают головки: щелевые (для листов, плоских пленок, для покрытий по бумаге); кольцевые (трубные, рукавные, пленочные), профильные (фасонные) (для получения профилей простого и сложного очертания, соответственно). По форме профиля: для изделий открытого типа (листы, плоские пленки, стержни, уголки, швеллера и др.); закрытого типа (рукава, трубы, шланги, трубчатые уплотнители); смешанного типа и специальные головки (сложные профили, армированные, комбинированные, гибридные изделия). По величине давленияразличают головки: низкого давления (до 4 МПа), предназначенные для изготовления стержней из полимерных материалов диаметром более 5 мм, толстостенных труб и листов толщиной более 1 мм; среднего давления (от 4 до 10 МПа) - для производства стержней диаметром 3-5 мм, труб и листов с толщиной стенки менее 1 мм; высокого давления (более 10 МПа) – для производства пленок [4]. При изготовлении полых изделий (труб, шлангов, рукавов и т.п.) внутри мундштука концентрично с ним устанавливается дорн – специальная деталь, формующая внутреннюю полость профильного изделия. При входе в головку, после червяка, иногда устанавливается пакет фильтрующих сеток, предназначенный для очистки текущего полимера от инородных включений, а также для увеличения сопротивления в головке, что способствует лучшей гомогенизации материала вследствие усиления обратных потоков в цилиндре экструдера. Головки и сетки создают сопротивление и влияют на величину давления, развиваемого червяком: при увеличении сопротивления головки увеличивается давление массы в ней и уменьшается выход экструдата. При всем разнообразии конструкционного оформления в большинстве формующих головок можно выделить наличие общих элементов (рис. 7.4). К ним относятся корпус 1с элементом присоединения к цилиндру экструдера. Это может быть фланцевое, байонетное или резьбовое соединение. Адаптер 2; фильтр-решетка 3;кольцевые зонные электронагреватели 7; регулировочное кольцо (губка в плоскощелевых головках) 8. В головках закрытого типа обязательно присутствует дорн 4с дорнодержателем 6 и нередко система 5 для подачи воздуха внутрь изделия (труба, пленочный рукав, закрытый профиль). Поверхность рабочих каналов головки, кроме ее формующей зоны, может быть гладкой или с винтовой нарезкой, позволяющей улучшить процесс гомогенизации расплава.  Рис. 7.4 Схема устройства экструзионной головки 1 – корпус; 2 – адаптер; 3 – фильтр-решетка; 4 – дорн; 5 – система для подачи воздуха внутрь изделия; 6 – дорнодержатель; 7 – электронагреватели; 8 – регулировочное кольцо (губка). Контрольные вопросы к лекции 1. Сущность процесса экструзии. 2. Материалы, используемые для экструзионного формования и изделия, получаемые методом формования. 3. Процессы, протекающие при экструзии. 4. Классификация зон экструдера по характеру протекающих в них процессов. 5. Особенности работы дисковых экструдеров. 6. Особенности работы поршневых экструдеров. 7. Классификация экструзионных головок. 8. Охарактеризовать устройство экструзионных головок. Лекция №8 Аппаратурное оформление процесса экструзии Назначение и устройство экструдеров В экструдерах или червячных машинах основным рабочим органом является винт или шнек, вращающийся в цилиндре с минимальным зазором. Экструдеры в зависимости от геометрических параметров червяка имеют различное назначение. Их используют в качестве:

Для проведения всех необходимых операций (от подготовки композиции до выдавливания через оформляющий мундштук готового продукта) могут последовательно устанавливаться несколько специализированных червячных машин, например, смеситель → пластикатор → гранулятор → экструдер. Схематическое изображение червяка представлено на рис.8.1.  |