Курсовой проект начинается с Введения, в котором кратко освещаются

Скачать 309.01 Kb. Скачать 309.01 Kb.

|

|

18 1.4.2. Определение потребности в локомотивных бригадах для грузового движения аналитическим способом Размеры грузовою движения значительно больше, чем пассажирского, поэтому в курсовом проекте задачу можно решить аналитическим способом, чтобы не увеличивать объем работы. Для этого сначала определяем оборот бригады на данном участке обращения, зачем расчет ведется по формуле где  — время оборота локомотивной бригады, ч; — время оборота локомотивной бригады, ч;п — число пар поездов в сутки (из исходных данных); 166,7 — среднемесячная норма рабочих часов при 40-часовой рабочей неделе; где tАБ, tАВ — время хода поезда по участкам АБ и АВ, ч (см. п. 1.2.2); tПС — время приема и сдачи локомотива, ч (принимают на каждом пункте равным 0,5 ч, эта операция предусмотрена технологическим процессом);  где КЗАП — коэффициент замещения, учитывающий отсутствие бригад по уважительным причинам (в очередном отпуске, по болезни и т.п.), обычно принимается увеличение штата бригад па 12—15 % (этот коэффициент значительно больше, чем такой же, принимаемый при определении численности ремонтных рабочих); ЧСП = 217 · (1 + 0,15) = 250 бригад. 19 1.5. Организация ремонтного производства в депо Для поддержания локомотивов и мотор-вагонного подвижного состава в работоспособном и надлежащем санитарно-гигиеническом состоянии, для обеспечения поездов исправными локомотивами, а также для обеспечения безопасности движения в локомотивном депо организовывается производственный процесс ремонта локомотивов. Разработана система ремонтов и обслуживания, в которую входят текущий ремонт локомотивов в депо, капитальный ремонт в условиях ремонтных заводов и техническое обслуживание в период эксплуатации. Техническое обслуживание ТО-1 предусматривает работы по предупреждению появления неисправностей, а также поддержанию локомотивов и мотор-вагонного подвижного состава в работоспособном состоянии. Все работы выполняются локомотивными бригадами во время приемки и сдачи локомотива, в пути следования и на стоянках. Техническое обслуживание ТО-2 предусматривает работы по предупреждению появления неисправностей, а также поддержанию локомотивов и мотор-вагонного подвижного состава в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечивающем его бесперебойную работу, высокий уровень комфортности и удобств для проезда пассажиров и безопасность движения. Все работы выполняются комплексными бригадами в специальных пунктах технического обслуживания локомотивов (ПТОЛ). Техническое обслуживание ТО-3 предусматривает работы по предупреждению появления неисправностей, поддержанию локомотивов и мотор-вагонного подвижного состава в работоспособном состоянии, а также выполнению мелкого служебного ремонта и профилактических работ и регулировок. Все работы производятся комплексными бригадами в депо, в цехе ТО-3. Локомотив, стоящий в ТО-3, числится в неэксплуатируемом парке. Техническое обслуживание ТО-4 предусмотрено для обточки бандажей колесных пар без выкатки их из-под локомотивов и моторвагонного подвижного состава с целью поддержания оптимальной величины проката. Техническое обслуживание ТО-5 предусматривает выполнение работ по подготовке локомотива к пересылке или подготовке локомотива к работе после заводского ремонта (расконсервация). Текущий ремонт (ТР-1, ТР-2, ТР-3) проводится для восстановления основных рабочих характеристик локомотивов и мотор-вагонного подвижного состава через соответствующие межремонтные периоды путем ревизии, ремонта и замены отдельных деталей, сборочных единиц и агрегатов, регулировки и испытания, а также частичной модернизации. Текущие ремонты выполняются в соответствии с Правилами ремонта ТПС. Работы выполняются в цехах локомотивного депо. Локомотивы числятся в неэксплуатируемом парке. Капитальный ремонт КР-1 проводится для восстановления эксплуатационных характеристик, исправности и ресурса (срока службы) путем замены, ремонта изношенных и поврежденных агрегатов, сборочных единиц и деталей, а также модернизации. Капитальный ремонт КР-2 проводится для восстановления эксплуатационных характеристик, исправности и полного ресурса (срока службы) всех агрегатов, сборочных единиц и деталей, включая базовые, полной замены проводов и кабелей, а также модернизации. Капитальный ремонт КРП обеспечивает продление срока службы локомотивов; при проведении этого вида ремонта предполагается частичная замена узлов и агрегатов локомотива на более совершенные и современные. Капитальные ремонты выполняются на специальных локомотиворемонтных заводах. Принятая система ремонтов и обслуживания лежит в основе планово-предупредительной системы, действующей в настоящее время. Эта система долгое время была средством поддержания парка локомотивов в исправном состоянии. Она лежала в основе организации ремонтного производства локомотивов в депо. В основе всех экономических расчетов этого производства была программа ремонтов и обслуживания локомотивов. Однако эта система становится менее экономичной на фоне быстро развивающегося технического прогресса. На смену приходят методы диагностического контроля технического состояния техники и более точного определения необходимого объема ремонтных и профилактических работ для поддержания рабочего состояния локомотивов. Ремонтные работы становятся затратными и неэкономичными. Наметилась тенденция снижения больших объемов ремонта. Большое значение придается техническому обслуживанию и менее дорогостоящим видам ремонта. Но для полного отказа от планово-предупредительной системы необходимы определенные изменения в экономических отношениях и хозяйственных структурах локомотивного хозяйства и на железнодорожном транспорте в целом. В курсовом проекте рассматривается порядок расчета традиционного ремонтного производства в депо. Рассмотрим порядок расчета программы ремонта локомотивов по определенным исходным данным. 20 1.5.1. Определение программы ремонта и технического обслуживания локомотивов В настоящее время разработана и действует четкая система ТО и ТР. В основе этой системы лежат установленные МПС пробеги в локомотиво-километрах или локомотиво-часах между каждым видом ТО и ТР. Основной документацией, устанавливающей эти пробеги, являются: 1) Указание МПС РФ от 03.06.99 г. № Л-991/У; 2) Приказ 9Н Окт. ж. д. от 12.01.2000 г. Программой ремонта называют количество ремонтов одного вида за 1 год. Для расчета необходимо подготовить и систематизировать нужные для расчетов исходные данные: годовой пробег локомотивов по видам выполняемой работы, выбрать необходимые данные о величине межремонтных пробегов, данные о времени простоя в каждом виде ремонтов и серии локомотивов по заданию. Удобно эти данные привести в таблицах 3, 4, 5. Таблица 3 Исходные данные

Таблица 4 Среднесетевые нормы пробегов локомотивов между ТО-3, ТР и КР

Таблица 5 Среднесетевые нормы продолжительности ТО-3, ТР и КР

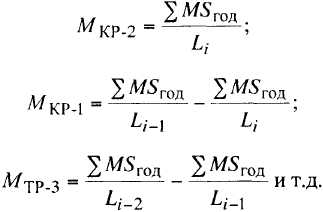

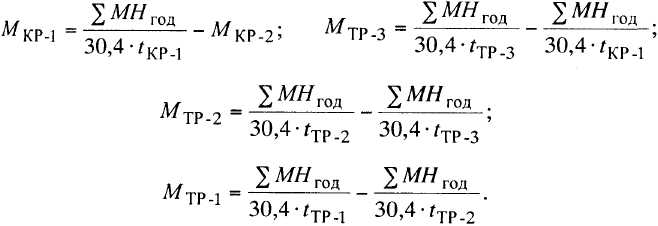

Расчет программы ремонта можно вести по формуле где ∑MSгод — общий годовой пробег локомотивов, лок-км (см. табл. 3); Li — среднесетевые нормы пробегов между ремонтами, тыс. км (см. действующий приказ МПС). Тогда число ремонтов за год:  Расчет ведется для каждого вида выполняемых работ и каждой серии локомотива в соответствии с заданием: - для грузовых локомотивов; - для пассажирских локомотивов; - для маневровых локомотивов. Программа ремонта и технического обслуживания для маневровых локомотивов рассчитывается исходя из парка непоездных локомотивов и межремонтных сроков, по времени работы или по условному пробегу: Где ∑MНгод — условный годовой пробег маневрового локомотива;  — эксплуатируемый парк маневровых локомотивов (из исходных данных); — эксплуатируемый парк маневровых локомотивов (из исходных данных);23,5 ч — среднесуточное время работы маневрового локомотива; 8 км — примерная норма пробега маневрового локомотива за 1 ч; Где tКР-2 — норматив межремонтных периодов, месяцы;  Для удобства дальнейших расчетов все результаты можно свести в единую таблицу 6. Таблица 6 Результаты вычисления годовой программы ремонтов

1.5.2. Определение фронта ремонта локомотивов в депо Фронт ремонта — это количество локомотивов, одновременно находящихся в течение суток во всех видах ремонта. Определяется фронт ремонтов как произведение программы ремонта и технического обслуживания на простой в ремонте и на техническом обслуживании, деленные на количество календарных дней в году: где ∑ М — программа данного вида ремонта или технического обслуживания (см. п. 1.5.1); tрем — время простоя на ремонте, сутки (см. табл. 5). Грузовое движение:  =∑ =∑ , , пассажирское движение:  = ∑ = ∑ , ,маневровая работа:  = ∑ = ∑ Тогда общий фронт ремонта по депо определится как сумма: что соответствует среднему суточному количеству локомотивов, которые простаивают во всех видах ремонта в депо. После определения фронта ремонта переходим к вычислению инвентарного парка локомотивов депо. 1.5.3. Определение инвентарного парка депо Общее количество локомотивов в депо где  — эксплуатируемый парк грузовых локомотивов (см. п. 1.2.5); — эксплуатируемый парк грузовых локомотивов (см. п. 1.2.5);  — эксплуатируемый парк пассажирских локомотивов (см. п. 1.2.5); — эксплуатируемый парк пассажирских локомотивов (см. п. 1.2.5); — эксплуатируемый парк маневровых локомотивов (см. исходные данные); — эксплуатируемый парк маневровых локомотивов (см. исходные данные);fобщ — общий фронт ремонта (см. п. 1.5.3); Nотосл — локомотивы, отосланные в другие депо (см. исходные данные); Nрез — резерв управления дороги (см. исходные данные). 1.5.4. Определение процента неисправных локомотивов Процент неисправных локомотивов — отношение среднесуточного количества неисправных локомотивов (фронта ремонтов) к парку, находящемуся в распоряжении депо, или к инвентарному парку депо. Различают деповской процент неисправных локомотивов, заводской процент неисправных локомотивов и общий процент неисправных локомотивов. Деповской процент неисправных локомотивов Заводской процент неисправных локомотивов Общий процент неисправных локомотивов Полученные результаты необходимо сравнить с установленными нормативами по приказу начальника дороги или по Указанию МПС РФ, о которых говорилось выше. На этом общая часть — организация эксплуатации локомотивов в депо — может считаться выполненной. Графики могут быть вставлены непосредственно в расчетную часть или вынесены и помещены в конце курсового проекта как приложения. Индивидуальная часть (Организация работы цеха по ремонту электрических машин тягового подвижного состава) 2.1. Описание (перечень) основных работ, выполняемых в цехе При техническом обслуживании и ремонтах обращать внимание на состояние коллекторов, контактных колец и токосъемной аппаратуры (щетки, щеткодержатели и т.п.) электрических машин, контактных соединений, а также рабочую температуру электрооборудования. Не допускать попадания на токоведущие части электрических машин грязи, воды, масла и растворителей, так как это приводит к ухудшению изоляции и нарушению работоспособности. Следить за правильной установкой и состоянием кожухов, воздуховодов и фильтров очистки охлаждающего воздуха, защитных сеток и козырьков. Обдувать сухим чистым воздухом давлением не более 0,18…0,2 МПа (1,8…2 кгс/см2), так как более высокое давление может привести к механическим повреждениям. Перед разборкой машины тщательно очистить от загрязнения ее наружную поверхность. Затем продуть последовательно поверхность подшипникового щита, траверсы и изоляторы щеткодержателей, токоведущие шины, щеткодержатели, коллектор или контактные кольца и внутренние полости магнитной системы. Для удаления пыли и прилипшей грязи использовать жесткие волосяные щетки, а также деревянные и фибровые скребки. Очистка наружных поверхностей электрических машин в моечной установке осуществляется моющей жидкостью, для составления которой рекомендуется применять один из водных растворов моющих средств: а) 0,1 процентный раствор МЛ-80 ТУ84.509-1-82; б) 0,5 процентный раствор отходов «Синтамид-5» ТУ6-02-09-04-82; в) 0,5 процентный раствор «Термос» ТУ6-02-15325-80; г) 0,1 процентный раствор «Термос» плюс 0,2 процентный раствор триполифосфата натрия ГОСТ 13493-86. При промывке температура моющей жидкости с МЛ-80 должна быть 358 К (85°С), с отходами «Синтамид-5» – 343 К (70°С), а с концентратом «Термос» – 323…333 К (50…60°С). Очистку производить только при включенной вытяжной вентиляции. Не допускать попадания влаги, нефтепродуктов, растворителей на изоляционные поверхности и токоведущие части, так как это приводит к постепенному разбуханию, растрескиванию и пробою изоляции, также нарушению коммутации электрических машин. В процессе детального осмотра контролировать качество пайки обмотки якоря в петушках коллектора, соединений катушек полюсов и выводных проводов, состояние бандажей и пазовых клиньев якоря, эмалевых покрытий, чистоту дренажных отверстий тягового электродвигателя в подшипниковом щите со стороны привода. Периодически контролируемое при номинальной частоте вращения дизельгенератора с помощью дифференциального манометра статическое давление воздуха в контрольной точке тягового генератора должно быть не более 1600 Па (160 мм водяного столба); статическое давление в контрольных точках тяговых электродвигателей – в соответствии с таблицей При техническом обслуживании необходимо руководствоваться значениями допустимых размеров и параметров электрических машин, приведенными в таблице Б.3 приложения Б, а также требованиями чертежей деповского комплекта. Все работы по обслуживанию электрических машин проводить только при снятом напряжении. Выполнять рекомендации по соблюдению мер безопасности, изложенные в правилах технической эксплуатации электроустановок потребителей и настоящем руководстве. Коллектор и контактные кольца В случае появления на рабочей поверхности коллектора или контактных колец матовых налетов (в том числе и в виде отпечатков щеток), масляных пятен или других загрязнений – протереть их. Мелкие дефекты на коллекторе или контактных кольцах (подгар, шероховатость, местная выработка, оплавление, выпучивание отдельных пластин и т.д.), если они ухудшают работу щеток и нормальную коммутацию, устранять шлифовкой брусками, руководствуясь инструкцией, указанной в разделе 1, пункт 1.2.8. Допускается устранять повреждения рабочей поверхности контактных колец тягового генератора и возбудителя при помощи переносного суппорта или вручную шлифовальными брусками без снятия этих машин с тепловоза. Допускается устранять незначительные повреждения коллектора электрических машин серии «П» мелкозернистой шлифовальной шкуркой, навернутой на деревянную колодку, пригнанную по окружности коллектора с шириной, равной длине коллектора. Запрещается, очищать рабочую поверхность коллектора (контактных колец) шлифовальной шкуркой без колодки или напильником, так как это может привести к нарушению ее правильной формы. Зависимость величины статического давления охлаждающего воздуха в тяговом электродвигателе ЭД-133 от температуры и барометрического давления окружающей среды, Па (мм вод. ст.). После шлифовки продуть коллектор (контактные кольца) воздухом и проверить глубину про дорожки межламельных канавок коллектора. В случае недостаточной глубины канавки углубить до чертежного размера на специальном станке или вручную (например, при помощи приспособления из ножовочного полотна, соответствующего толщине межламельной изоляции) и прочистить канавки жесткой волосяной щеткой. При значительных механических повреждениях рабочей поверхности коллектора (контактных колец) выработки под щетками, эллипса, биения пластин электрическую машину снять, разобрать, проточить коллектор, углубить межламельные канавки до нужной величины, снять фаски на углах коллекторных пластин, очистить, прошлифовать и продуть воздухом. При проточке коллектора рабочая поверхность пластин может сравняться с межламельным миканитом, поэтому продорожку (углубление) вручную проводить в два этапа: до проточки углубить межламельные канавки так, чтобы после проточки сохранились направляющие канавки, которые углубить еще раз до требуемой величины или сразу углубить их на такую величину, чтобы после проточки межламельные канавки остались в пределах допустимой глубины. Щеткодержатели и щетка При осмотре особое внимание следует обращать на следующее: – правильность и надежность закрепления щеткодержателей к подвескам (тяговый генератор), траверсе (возбудитель) и подвесок через изоляторы (траверсы) к подшипниковому щиту, правильность положения траверсы (по меткам); – надежность крепления пальцев с изоляторами к корпусу щеткодержателя и щеткодержателя к кронштейну, отсутствие на щеткодержателях оплавлений в результате переброса электрической дуги по коллектору, нарушающих перемещение щеток в окне; – свободу перемещения щетки в окне щеткодержателя; – свободный ход механизма нажатия на щетки, соответствие нажатия на щетки допустимым величинам; – состояние токоведущих проводов (отсутствие перегрева, надежность крепления на щеткодержателе и в теле щетки) и резиновых амортизаторов (целость, правильное расположение на щетке, отсутствие затирания за щеткодержатель и т.д.); при этом щетки, имеющие следы перегрева (побежалости) токоведущих проводов, заменить новыми независимо от степени их износа; – степень износа (высоту) и разновысотность щеток. Разновысотность более 10 мм не допускается; – качество притирки контактной поверхности щеток, которая должна быть зеркально блестящей. Наличие двойного «зеркала» недопустимо; – отсутствие выработки боковых поверхностей и граней, трещин, сколов и других дефектов щеток сверх допустимых пределов; – марку щеток, которая должна соответствовать указанной в паспорте машины. 2.2. Технологические связи цеха электрических машин с другими подразделениями депо На структурной схеме приведены данные затрат труда на выполнение ремонтных работ комплексными коллективами по цеху электрических машин по типам локомотивов, а также трудовые затраты на выполнение работ специализированными бригадами при ремонте электрических машин, но работниками других цехов. Таким образом, в данном варианте все расчеты по цеху электрических машин следует вести для объема работ только комплексной бригадой. Цех ТР-1 Цех ТР-3   Общая трудоемкость цеха электрических машин: 2ТЭ10 — 440 чел.-ч, ТЭ10М —220 чел.-ч, ТЭМ2 — 125 чел.-ч Цех Электрических машин Трудоемкость работ, выполняемых комплексной бригадой: 2ТЭ10—186 чел.-ч, ТЭ10М— 93 чел.-ч, ТЭМ2 — 54 чсл.-ч Склад Инструментальный цех   Сушильно-пропиточный цех Лаборатория Цех по ремонту электрической аппаратуры 2.3. Определение объема работ в цехе Объем работ в цехе – это производственная программа предусматривающая количественные показатели, свойственные данному цеху (участку). Эта программа является основой для расчета производственно-финансового плана цеха. Нормативы трудоемкости ТР-1

Определяем трудоемкость ремонтируемых объектов где q - трудоемкость на ремонт одной секции в данном виде ремонта М - программа ремонтов (2ТЭ10) (ТЭ10М) (ТЭМ2) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||