ЛекцПРиА-2. Лекции по дисциплине "Процессы и аппараты биотехнологии ii"

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

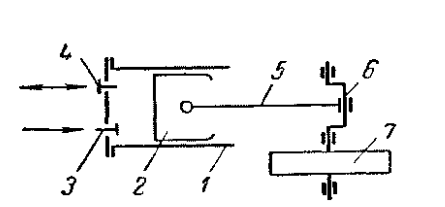

4.3. ТИПЫ, ИНДИКАТОРНЫЕ ДИАГРАММЫ И ПОКАЗАТЕЛИ РАБОТЫ ПОРШНЕВЫХ КОМПРЕССОРОВПо количеству всасываний и нагнетаний за один двойной ход поршня поршневые компрессоры делятся на машины простого и двойного действия. За один двойной ход компрессор простого действия совершает одно всасывание и одно нагнетание. Машина двойного действия производит два всасывания и нагнетания. Часть компрессорной машины, где газ сжимается до конечного или промежуточного давления (с последующей передачей на дальнейшее сжатие), называется ступенью сжатия. По числу ступеней поршневые компрессоры подразделяют на одноступенчатые и многоступенчатые, которые могут быть горизонтального или вертикального исполнения. В одноступенчатом компрессоре газ сжимается до конечного давления одним поршнем или несколькими, работающими параллельно. В случае применения нескольких поршней компрессор называется многоцилиндровым. Одноступенчатый горизонтальный компрессор простого действия (рис. 4.3) состоит из цилиндра 1, в котором передвигается поршень 2, снабженный уплотнительными кольцами.

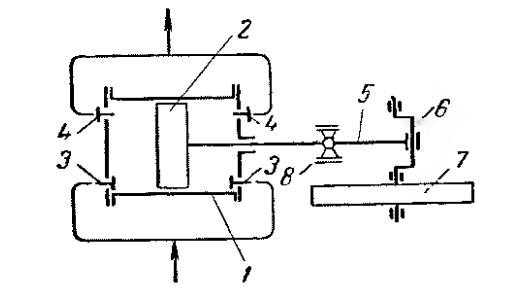

Цилиндр закрыт с одной стороны крышкой, в которой расположен всасывающий клапан 3 и нагнетательный клапан 4. Поршень соединен с шатуном 5 и кривошипом 6, на валу которого закреплен маховик 7. При ходе поршня вправо между ним и крышкой создается разрежение, открывающее клапан 3 и закрывающее клапан 4, что вызывает всасывание газа. На обратном ходе газ сжимается. Увеличение его давления между крышкой и поршнем вызывает закрытие клапана 3 и открывание клапана 4, что ведет к подаче газа на линии нагнетания. Затем весь цикл повторяется снова. В одноступенчатом компрессоре двойного действия (рис 4.4) газ в цилиндре 1, при движении поршня 2 вправо вызывает нагнетание в левой части за счет открытия клапана 3 и нагнетание в правой части за счет сжатия газа и открытия клапана 4.

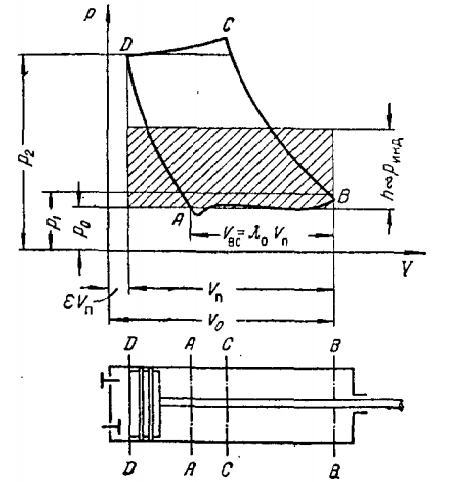

На обратном ходе нагнетание происходит в левой части (открыт клапан 4) и всасывание в правой от поршня части через открытый клапан 3. Таким образом, за один двойной ход поршня происходит два раза всасывание и два раза нагнетание. Такие компрессоры двойного действия обладают почти в два раза большей производительностью, чем компрессоры простого действия при одинаковых габаритах и массе. Увеличение производительности достигается также многоцилиндровых компрессорах простого и двойного действия. Двухцилиндровый компрессор простого действия состоит из двух одноцилиндровых компрессоров простого действия с приводами от одного вала, но с кривошипами сдвинутыми на угол 180о или 90о друг относительно друга. Для отвода тепла, выделяющегося при сжатии газов, стенки цилиндров, а иногда и крышки, снабжают рубашками, через которые пропускают охлаждающую воду. При этом тепло полностью не отводится, но энергозатраты на сжатие газа существенно уменьшаются. Вертикальные одноступенчатые компрессоры имеют ряд преимуществ перед горизонтальными: 1) они более быстроходны (  = 300-500 об/мин против 100-240 об/мин), что обеспечивает более высокую производительность; = 300-500 об/мин против 100-240 об/мин), что обеспечивает более высокую производительность;2) занимают меньшую производственную площадь; 3) у поршней и цилиндров значительно меньший износ. При горизонтальном расположении цилиндра, особенно большого диаметра, происходит неравномерное его изнашивание под действием силы тяжести, что вынуждает уменьшать скорость движения поршня. Для уменьшения неравномерности подачи и снижения ударов газа, его после сжатия направляют в сборник (ресивер), где газ дополнительно очищается от масла и влаги. Ресивер имеет тот же принцип действия, что и воздушный колпак у насоса. Как и для насосов, контроль за работой поршневых компрессоров проводят с помощью индикаторных диаграмм, представляемых в виде зависимости между давлением р и объемом V газа, всасываемого и нагнетаемого компрессором за один двойной ход поршня или за один оборот коленчатого вала (рис 4.5). Точка D соответствует крайнему левому положению поршня, который никогда не подходит вплотную к крышке. Пространство между крайним левым положением и крышкой называется мертвым пространством, которое выражают в долях от объема цилиндра  или объема, описываемого поршнем за один ход. Этот объем составляет или объема, описываемого поршнем за один ход. Этот объем составляет  , где , где  – отношение объема мертвого пространства к объему, описываемому поршнем. Величина – отношение объема мертвого пространства к объему, описываемому поршнем. Величина  зависит от конструкции компрессора, расположения клапанов в цилиндре и обычно составляет 0,025-0,06. Наличие мертвого пространства снижает производительность компрессора, но не вызывает существенных потерь энергии, поскольку теоретически ее затраты при сжатии потом возвращаются при расширении. Газ в мертвом пространстве сжат до давления зависит от конструкции компрессора, расположения клапанов в цилиндре и обычно составляет 0,025-0,06. Наличие мертвого пространства снижает производительность компрессора, но не вызывает существенных потерь энергии, поскольку теоретически ее затраты при сжатии потом возвращаются при расширении. Газ в мертвом пространстве сжат до давления  нагнетания, соответствующего точке D. нагнетания, соответствующего точке D.

Движения поршня вправо вызывает расширение газа с уменьшением давления по линии DA до точки А, в которой давление  , где , где  – давление во всасывающей линии. Разность давлений – давление во всасывающей линии. Разность давлений  открывает всасывающий клапан и газ поступает в компрессор. открывает всасывающий клапан и газ поступает в компрессор.Всасывание проходит при постоянном давлении  по линии АВ. Точка В соответствует крайнему правому положению, из которого при движении поршня влево закрывается всасывающий клапан и начинается политропическое сжатие газа. Объем всасываемого газа по линии АВ. Точка В соответствует крайнему правому положению, из которого при движении поршня влево закрывается всасывающий клапан и начинается политропическое сжатие газа. Объем всасываемого газа  пропорционален отрезку АВ и выражается в долях рабочего объема цилиндра пропорционален отрезку АВ и выражается в долях рабочего объема цилиндра  , где , где  – объемный коэффициент компрессора. – объемный коэффициент компрессора.Политропическое сжатие газа идет по линии ВС до давления немного большего, чем  в нагнетательном трубопроводе. Под действием этой разности давлений в точке С открывается нагнетательный клапан. Нагнетание идет по линии CDи величина отрезка CD пропорционально объему нагнетаемого газа. в нагнетательном трубопроводе. Под действием этой разности давлений в точке С открывается нагнетательный клапан. Нагнетание идет по линии CDи величина отрезка CD пропорционально объему нагнетаемого газа. Площадь индикаторной диаграммы – это полезная работа компрессора при сжатии газа за один оборот вала, отнесенная к единице площади поршня. Соответствующая этой работе индикаторная мощность компрессора определяется по уравнению:

где F – площадь поперечного сечения поршня; n – число двойных ходов поршня или оборотов вала;  – площадь индикаторной диаграммы; – площадь индикаторной диаграммы;  – масштаб пружины индикатора, т.е. перевод единиц длины ординаты индикаторной диаграммы в единицы давления. – масштаб пружины индикатора, т.е. перевод единиц длины ординаты индикаторной диаграммы в единицы давления.Умножим и разделим правую часть выражения (4.26) на длину хода поршня S, тогда:

где  – объем, проходимый поршнем за n оборотов, или объем описываемый поршнем в единицу времени; – объем, проходимый поршнем за n оборотов, или объем описываемый поршнем в единицу времени;  – отношение площади индикаторной диаграммы к длине хода поршня, или среднее индикаторное давление. – отношение площади индикаторной диаграммы к длине хода поршня, или среднее индикаторное давление.Среднее индикаторное давление можно представить как высоту h прямоугольника, имеющего такую же площадь как индикаторная диаграмма и построенного на стороне  , которая пропорциональна длине хода поршня S при , которая пропорциональна длине хода поршня S при . На рис. 4.5 этот прямоугольник заштрихован. . На рис. 4.5 этот прямоугольник заштрихован.Одной из основных характеристик поршневых компрессоров является производительность, которая определяется объемом V газа, подаваемого в единицу времени в нагнетательный трубопровод и приведенным к условиям всасывания. Теоретическая производительность  компрессоров рассчитывается как для поршневых насосов, а действительная производительность находится по формуле: компрессоров рассчитывается как для поршневых насосов, а действительная производительность находится по формуле:

где  – коэффициент подачи. – коэффициент подачи.Для многоцилиндровых компрессоров производительность находят путем умножения результата расчета по выражению (4.28) на число цилиндров i. Производительность многоступенчатых компрессоров определяется производительностью первой ступени. В данном случае  является объемом, описываемым поршнем этой ступени. Коэффициентом подачи является объемом, описываемым поршнем этой ступени. Коэффициентом подачи  учитывается все потери производительности компрессора, как отображаемые, так и не отображаемые на индикаторной диаграмме. К отображаемым на диаграмме потерям относятся те, которые связаны с уменьшением полезного объема цилиндра при расширении газа, находящегося в мертвом пространстве. Их учитывают величиной учитывается все потери производительности компрессора, как отображаемые, так и не отображаемые на индикаторной диаграмме. К отображаемым на диаграмме потерям относятся те, которые связаны с уменьшением полезного объема цилиндра при расширении газа, находящегося в мертвом пространстве. Их учитывают величиной  . К неотображаемым на диаграмме относятся потери, вызванные утечками газа через неплотности в поршневых кольцах, клапанах, сальниках, а также за счет расширения всасываемого газа при соприкосновении его с горячими стенками цилиндра и смешении с нагретым газом из мертвого пространства. Эти потери учитываются коэффициентом герметичности . К неотображаемым на диаграмме относятся потери, вызванные утечками газа через неплотности в поршневых кольцах, клапанах, сальниках, а также за счет расширения всасываемого газа при соприкосновении его с горячими стенками цилиндра и смешении с нагретым газом из мертвого пространства. Эти потери учитываются коэффициентом герметичности  и термическим коэффициентом и термическим коэффициентом  . Следовательно, коэффициент подачи можно определить произведением: . Следовательно, коэффициент подачи можно определить произведением:

Для современных компрессоров  = (0,95-0,98), а = (0,95-0,98), а  = (0,9-0,98). = (0,9-0,98).Из определения объемный коэффициент компрессора:

Обозначим через  отношение разности между полным объемом цилиндра отношение разности между полным объемом цилиндра  и фактически всасываемым объемом газа и фактически всасываемым объемом газа  к объему к объему  , описываемому поршнем: , описываемому поршнем:

откуда:

Процесс расширения газа в мертвом пространстве можно считать политропным с показателем политропы расширения  несколько меньшей, чем сжатия несколько меньшей, чем сжатия (можно принять (можно принять  для двухатомного газа). Поэтому: для двухатомного газа). Поэтому:

где  – объем, который занимает газ после расширения в мертвом пространстве от давления – объем, который занимает газ после расширения в мертвом пространстве от давления  до давления до давления  (рис.4.5). (рис.4.5).Из последнего равенства находим:

А подставив этот результат в выражение (4.32), найдем:

Видно, что  уменьшается при возрастании степени сжатия и при некотором ее значении может стать равной нулю. Степень сжатия уменьшается при возрастании степени сжатия и при некотором ее значении может стать равной нулю. Степень сжатия  , при которой объемный коэффициент компрессора становится равным нулю, называет пределом сжатия. При предельном значении степени сжатия газ, находящийся в мертвом пространстве расширяясь, занимает весь объем цилиндра. Всасывание газа в цилиндр прекращается, и производительность компрессора становится равной нулю. На индикаторной диаграмме линии сжатия и расширения (ВС и DA) сливаются в одну линию, площадь диаграммы и, следовательно, индикаторная мощность при пределе сжатия равны нулю. Из выражения (4.35) предел сжатия при политропическом расширении газа в мертвом пространстве составляет: , при которой объемный коэффициент компрессора становится равным нулю, называет пределом сжатия. При предельном значении степени сжатия газ, находящийся в мертвом пространстве расширяясь, занимает весь объем цилиндра. Всасывание газа в цилиндр прекращается, и производительность компрессора становится равной нулю. На индикаторной диаграмме линии сжатия и расширения (ВС и DA) сливаются в одну линию, площадь диаграммы и, следовательно, индикаторная мощность при пределе сжатия равны нулю. Из выражения (4.35) предел сжатия при политропическом расширении газа в мертвом пространстве составляет:

В действительности предельная степень сжатия еще меньше, поскольку компрессоры со значениями  считаются невыгодными. В связи с этим: считаются невыгодными. В связи с этим:

Еще одним ограничением для степени сжатия является температура газа (не более 150-160  ). При более высоких температурах из смазочных масел выделятся легко летучие соединения, которые, смешиваясь с перекачиваемым газом, образуют взрывоопасные смеси. Предельную степень сжатия в зависимости от температуры в конце сжатия можно найти из выражений (4.13) или (4.14), так при адиабатическом сжатии: ). При более высоких температурах из смазочных масел выделятся легко летучие соединения, которые, смешиваясь с перекачиваемым газом, образуют взрывоопасные смеси. Предельную степень сжатия в зависимости от температуры в конце сжатия можно найти из выражений (4.13) или (4.14), так при адиабатическом сжатии:

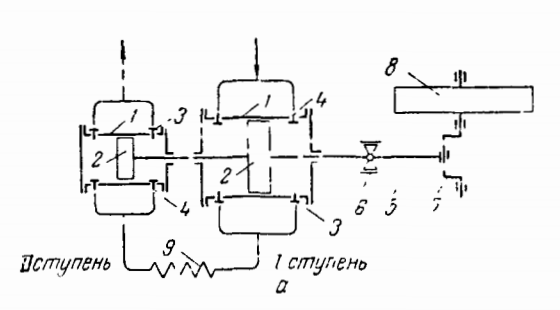

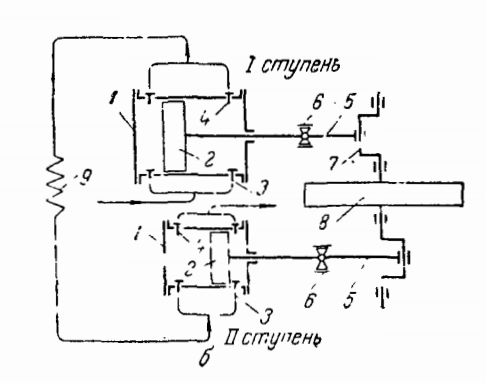

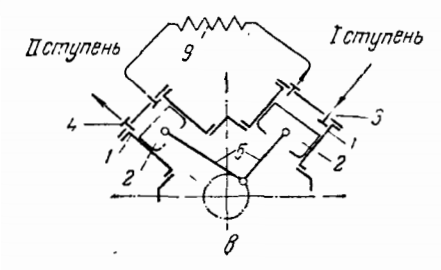

Практически степень сжатия при охлаждении цилиндра не превышает 5-8, а в среднем составляет 3-4. Для получения очень высоких давления газов применяют многоступенчатое сжатие. В многоступенчатых компрессорах газ проходит несколько ступеней, постепенно сжимаясь до конечного давления. Между ступенями газ охлаждают в промежуточных холодильниках. Объемы цилиндров постепенно уменьшаются от первой к последней ступени. Различают многоступенчатые компрессоры со ступенями сжатия в отдельных цилиндрах (рис. 4.6, а) и со ступенями сжатия в одном цилиндре с дифференциальным поршнем (рис. 4.6, б). Компрессоры со ступенями сжатия в отдельных цилиндрах бывают однорядными (рис. 4.6, а) и двухрядными, с расположением цилиндров по одну сторону вала и по разные стороны с противоположным движением поршней, что снижает неуравновешенность сил инерции и позволяет снижать вес и уменьшать габариты машин. Кроме того, в оппозитных компрессорах можно увеличить в 2-2,5 раза скорость вращения вала, а значит и производительность. Компрессоры с дифференциальным поршнем могут иметь несколько ступеней сжатия, в простейшем случае 2 (рис. 4.6, б). Соотношение между сечениями поршня зависит от степени сжатия в каждой ступени. Обычно такие машины применяют при средней и малой производительности, т.к. в крупных компрессорах возможно заклинивание поршней, особенно при числе ступеней сжатия больше 2. V-образная установка цилиндров (рис. 4.6, в) позволяет значительно уменьшить площадь, занимаемую компрессорной машиной, и обеспечить непосредственное соединение ее с электродвигателем. Степень сжатия в каждой ступени компрессора выбирают такой, чтобы наиболее эффективно использовать объем цилиндров, увеличить объемный коэффициент компрессора и снизить расход энергии на сжатие, а также температуру газа в конце сжатия.

Теоретически работа сжатия становится минимальной, когда степени сжатия τ во всех ступенях равны, т.е.:

где z – число ступеней сжатия;  – конечное давление; – конечное давление;  – начальное давление. – начальное давление.На практике вследствие потерь давления между ступенями (в клапанах, холодильниках и т.д.) степень сжатия в каждой степени должна быть больше теоретической. Ее рассчитывают по формуле:

где  (1,10-1,15) – коэффициент, учитывающий потери давления между ступенями. (1,10-1,15) – коэффициент, учитывающий потери давления между ступенями.Из этого выражения можно определить количество необходимых ступеней сжатия:

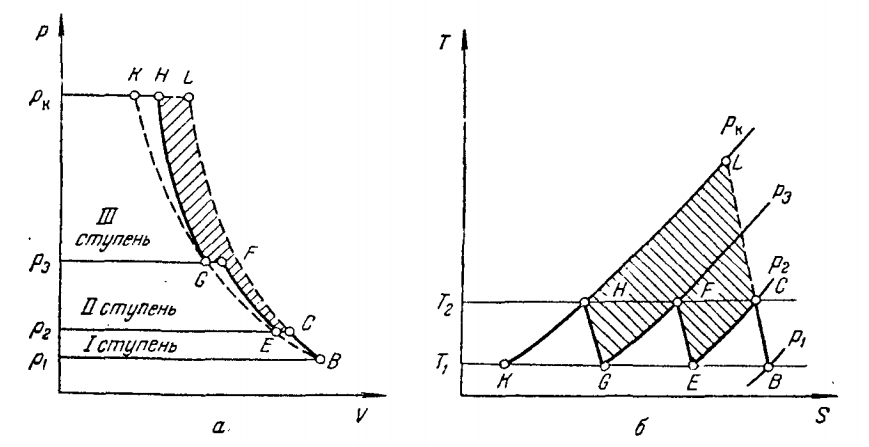

Для того чтобы температура сжатия в конце газа не превышала допустимого предела, степень сжатия в каждой ступени τ должна составлять 2,5-3,5. Индикаторная диаграмма и T-S-диаграмма трехступенчатого сжатия при одинаковых степенях сжатия на ступенях имеют вид, представленный на рис. 4.7.

При построении диаграмм принято, что газ охлаждается в промежуточных холодильниках до температуры исходного газа  , а мертвое пространство и потери давления в холодильниках равны нулю. , а мертвое пространство и потери давления в холодильниках равны нулю.Сжатие газа в первой ступени происходит по линии ВС от давления  до до  . Затем газ охлаждается по изобаре СЕ от температуры конца сжатия . Затем газ охлаждается по изобаре СЕ от температуры конца сжатия  до исходной температуры до исходной температуры  . Далее, газ поступает на вторую ступень сжатия до давления . Далее, газ поступает на вторую ступень сжатия до давления  по линии EF и т.д. весь процесс трехступенчатого сжатия от давления р1 до по линии EF и т.д. весь процесс трехступенчатого сжатия от давления р1 до  изображается ломаной линией BCEFGHK. Линия BEGK соответствует изотермическому сжатию в одноступенчатом компрессоре, а линия BCL отражает политропическое сжатие в одноступенчатом компрессоре. изображается ломаной линией BCEFGHK. Линия BEGK соответствует изотермическому сжатию в одноступенчатом компрессоре, а линия BCL отражает политропическое сжатие в одноступенчатом компрессоре.Из диаграмм видно, что процессы многоступенчатого сжатия с промежуточным охлаждением ближе к изотермическому, т.е. требует меньше энергозатрат, чем при многоступенчатом политропическом сжатии. Площадь под ломаной линией BCEFGHK на T-S-диаграмме соответствует работе многоступенчатого сжатия, а заштрихованная область является выигрышем в работе этого процесса по сравнению с одноступенчатым сжатием. Чем больше ступеней сжатия, тем ближе процесс к изотермическому и, соответственно. Больше выигрыш в работе по сравнению с одноступенчатым сжатием. Однако, практически число ступеней приходится ограничивать 5-6 из экономических соображений, связанных со стоимостью машины и ее эксплуатацией. Если степени сжатия в ступенях одинаковы и газ в промежуточных холодильниках охлаждается до исходной температуры, то работы сжатия всех ступеней равны. Теоретическая работа многоступенчатого адиабатического сжатия 1 кг газа в этом случае составляет:

Предельная температура в конце сжатия:

Теоретический объемный коэффициент машины:

Эти же величины  , ,  и и  при политропическом сжатии могут быть определены из ыражений (4.42) – (4.44) с заменой в них показателя адиабаты на показатель политропы m. Однако практически работа сжатия в ступенях компрессора не одинакова вследствие различия показателя политропы по ступеням, неравенство мертвых пространств, неполного охлаждения газа в промежуточных холодильниках и ряда других факторов. при политропическом сжатии могут быть определены из ыражений (4.42) – (4.44) с заменой в них показателя адиабаты на показатель политропы m. Однако практически работа сжатия в ступенях компрессора не одинакова вследствие различия показателя политропы по ступеням, неравенство мертвых пространств, неполного охлаждения газа в промежуточных холодильниках и ряда других факторов.4.4. КОНСТРУКЦИИ КОМПРЕССОРНЫХ МАШИНПоршневые и центробежные вентиляторы, газодувки и компрессоры различаются только создаваемым избыточным давлением (или степенью сжатия). Конструкции указанных поршневых машин обсуждались ранее, и они ничем не отличаются от поршневых насосов. Центробежные компрессорные машины делятся на вентиляторы, турбогазодувки и турбокомпрессоры. Они так же мало отличаются по конструкции от центробежных насосов и подробно представлены в соответствующей литературе [1, 3-6]. Следует только отметить, что центробежные вентиляторы условно делятся на вентиляторы низкого давления (меньше  Н/ Н/ ), среднего давления ( ), среднего давления ( и высокого давления (3∙ и высокого давления (3∙ Н/ Н/ ). Характеристики этих вентиляторов подобны характеристикам центробежных насосов, вычисляются по тем же формулам, а к. п. д. вентиляторов η определяется по формуле: ). Характеристики этих вентиляторов подобны характеристикам центробежных насосов, вычисляются по тем же формулам, а к. п. д. вентиляторов η определяется по формуле:

где  – коэффициент подачи; – коэффициент подачи;  – гидравлический и механический к. п. д. – гидравлический и механический к. п. д.Турбогазодувки работают без охлаждения, создавая избыточное давление от  до до , степень сжатия газа в них составляет 3,0-3,5. Степень совершенства турбогазодувок оценивают адиабатическим к. п. д. через отношение работы адиабатического сжатия к затраченной работе: , степень сжатия газа в них составляет 3,0-3,5. Степень совершенства турбогазодувок оценивают адиабатическим к. п. д. через отношение работы адиабатического сжатия к затраченной работе:

где  – конечная температура при реальном сжатии, которая несколько больше температуры адиабатного сжатия – конечная температура при реальном сжатии, которая несколько больше температуры адиабатного сжатия  поскольку присутствует трение газа о движущиеся части машины. поскольку присутствует трение газа о движущиеся части машины.Турбокомпресоры создают давление до (  и, как правило, работают с охлаждением и сжатие реализуют многоступенчато. Поэтому эффективность их работы оценивают изотермическим к. п. д., т.е. путем сравнения с работой изотермной машины: и, как правило, работают с охлаждением и сжатие реализуют многоступенчато. Поэтому эффективность их работы оценивают изотермическим к. п. д., т.е. путем сравнения с работой изотермной машины:

Величина  составляет обычно 0,5-0,7. составляет обычно 0,5-0,7.Мощность на валу  турбогазодувок и турбокомпрессоров рассчитывают по формуле: турбогазодувок и турбокомпрессоров рассчитывают по формуле:

Из роторных компрессорных машин повышенного давления известны газодувки, пластинчатые, водокольцевые и винтовые компрессоры. Винтовые компрессоры рассчитаны на давления (  и по конструкции как и пластинчатые компрессоры, применяемые при давлениях ( и по конструкции как и пластинчатые компрессоры, применяемые при давлениях ( , не отличаются от соответствующих насосов. Подробно об их конструкции можно узнать из соответствующей литературы [1, 3-6]. , не отличаются от соответствующих насосов. Подробно об их конструкции можно узнать из соответствующей литературы [1, 3-6].Пластинчатые компрессоры с двухступенчатым сжатием способны создавать давление нагнетания до (  . .Производительность пластинчатого компрессора, приведенная к условиям всасывания, составляет:

где  – длина пластины; – длина пластины;  – эксцентриситет ротора; – эксцентриситет ротора;  – число оборотов ротора; D – внутренний диаметр корпуса; – число оборотов ротора; D – внутренний диаметр корпуса;  – толщина пластины; – толщина пластины;  (20-30) – число пластин. (20-30) – число пластин.Значение ε принимают таким, чтобы обеспечить соотношение ε/D=0,06-0,07. Коэффициент подачи рассчитывается по уравнению

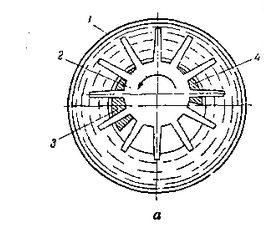

где k = 0.05 для крупных машин с производительностью более 0,5  для малых машин с производительностью менее 0,5 для малых машин с производительностью менее 0,5  . .Мощность на валу ротационного компрессора определяют по формуле (4.48). Водокольцевые компрессоры создают небольшие избыточные давления, поэтому близки к газодувкам (рис. 4.8.) В корпусе 1 эксцентрично вращается ротор 2 с лопатками плоской формы. Перед пуском компрессор заполняется наполовину водой, которая при вращении ротора отбрасывается на периферию. Между лопатками ротора и водяным кольцом создаются ячейки заполняемые газом, которые увеличиваются за первую половину оборота ротора и уменьшаются за вторую половину. Газ засасывается через отверстие 3 в увеличивающиеся ячейки, а затем в них сжимается и выталкивается через отверстие 4. Жидкостное кольцо является причиной сжатия газа, то есть выполняет роль поршня. Поэтому эти компрессоры называют также компрессорами с жидкостным поршнем.

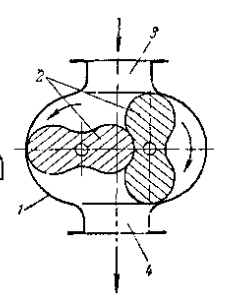

Схема роторной газодувки представлена на рис. 4.9. В корпусе 1 вращается на отдельных валах барабаны или поршни 2, один из которых имеет привод от электродвигателя. В результате создаются полости всасывания 3 и нагнетания 4 с соответствующими патрубками. Сжимаясь у стенок корпуса, газ под давлением выталкивается в нагнетательный патрубок 4, из которого поступает в нагнетательный трубопровод. Из осевых конструкций находят применение вентиляторы и компрессоры, которые имеют такую же конструкцию, как и осевые насосы (1.3-6.0). Осевые вентиляторы изготавливают без направляющего аппарата. Из-за незначительных потерь на трение они имеют более высокий к.п.д., чем у центробежных вентиляторов. Однако, в основном относятся к вентиляторам низкого давления. Их изготавливают чаще одноступенчатыми, но известны и двухступенчатые вентиляторы.

Одноступенчатые осевые компрессоры обеспечивают степень сжатия 3,5-4,0 и всегда дополняются направляющим аппаратом. Чаще осевые компрессоры делают многоступенчатыми (до 10-20 ступеней) и они отличаются большим шумом при работе. Вакуум – насосы составляют особую группу компрессорных маши, поскольку создают разрежение. Однако по конструкции вакуум-насосы не отличаются от соответствующих типов других машин (вентиляторов, газодувок, компрессоров). Если вакуум-насос отсасывает воздух до остаточного давления 0,5 атм. (разрешение 95%) и сжимает его до 1,1 атм на выходе из насоса, то степень сжатия составляет

В то время как одноступенчатые компрессоры обеспечивают степень сжатия не более 8. При столь степенях сжатия объемный коэффициент и производительность вакуум-насоса резко снижаются. Для более полного использования рабочего объема насоса стремятся свести к минимуму объем мертвого пространства. Для этой цели используют прием выравнивания давлений, повышая коэффициент подачи  до 0,8-0,9. до 0,8-0,9.Наибольшее распространение получили поршневые вакуум-насосы, которые делятся на сухие и мокрые. Сухие вакуум-насосы применяют для откачки только газов, а мокрые для откачки парожидкостных смесей. Сухие вакуум-насосы по конструкции не отличаются от поршневых компрессоров, но снабжены золотниковым устройством, с помощью которого линия всасывания с давлением  связана с мертвым пространством, где давление связана с мертвым пространством, где давление  . Сжатый газ из мертвого пространства в конце периода сжатия переходит в камеру высасывания и давление в мертвом пространстве падает. Таким образом, за счет выравнивания давлений, всасывание газа начинается почти в самом начале процесса всасывания поршнем газа. Это повышает производительность вакуум-насоса. . Сжатый газ из мертвого пространства в конце периода сжатия переходит в камеру высасывания и давление в мертвом пространстве падает. Таким образом, за счет выравнивания давлений, всасывание газа начинается почти в самом начале процесса всасывания поршнем газа. Это повышает производительность вакуум-насоса.Теплопроводность разреженного газа мала, поэтому теплообмен со стенками цилиндра практически отсутствует и процесс сжатия в сухих вакуум-насосах можно считать адиабатическим. Из выражения (4.10) следует, что работа этого процесса  когда когда  =1 атм. (в начальный момент) и при достижении полного вакуума (нагнетание прекращается, поскольку отсутствует газ). Таким образом, функция =1 атм. (в начальный момент) и при достижении полного вакуума (нагнетание прекращается, поскольку отсутствует газ). Таким образом, функция  имеет два одинаковых значения в интервале 0≤ имеет два одинаковых значения в интервале 0≤ что является признаком экстремума внутри интервала. Известно, что наличие экстремума соответствует равенству нулю первой производной функции по аргументу. Продифференцируем (4.10): что является признаком экстремума внутри интервала. Известно, что наличие экстремума соответствует равенству нулю первой производной функции по аргументу. Продифференцируем (4.10):

Взяв вторую производную, убедимся, что она имеет отрицательное значение, т. к. входящие в нее величины k,  и и  положительные положительные

Следовательно, функция  на участке0≤ на участке0≤ проходит через максимум. Подставив в уравнение (4.52) значение показателя адиабаты k = 1,4 для воздуха, определим степень сжатия, соответствующую максимальной работе проходит через максимум. Подставив в уравнение (4.52) значение показателя адиабаты k = 1,4 для воздуха, определим степень сжатия, соответствующую максимальной работе

Отсюда следует,что при  = 1 атм давление в сосуде, которому соответствует максимальная работа сжатия, равно = 1 атм давление в сосуде, которому соответствует максимальная работа сжатия, равно  0,33 атм. 0,33 атм.Значит двигатели для сухих поршневых вакуум-насосов надо подбирать с учетом производительности по величине максимальной работы сжатия, соответствующей остаточному давлению  0,33 атм., при условии, что давление нагнетания 0,33 атм., при условии, что давление нагнетания  = 1 атм. = 1 атм.Мокрые вакуум-насосы не имеют золотникового механизма. Их всасывающие и нагнетательные клапаны увеличены в связи с отводом вместе с газом жидкости, скорость движения которой существенно ниже. Поэтому мокрые вакуум-насосы имеют увеличенный объем мертвого пространства и создают значительно меньшие разрежения, чем сухие насосы. В мокрых вакуум-насосах изменение состояния газа является изотермическим за счет интенсивного теплообмена газа с жидкостью обладающей значительной теплоемкостью. Работа сжатия для мокрого вакуум-насоса может быть рассчитана по формуле

где  парциальное давление пара; парциальное давление пара;  – парциальное давление газа при всасывании; – парциальное давление газа при всасывании;  – давление нагнетания; – давление нагнетания;  – удельный объем газа при условиях всасывания. – удельный объем газа при условиях всасывания.Мощность на валу Ne мокрого вакуум-насоса складывается из мощности, затрачиваемой на откачивание жидкости, и мощности изотермического сжатия:

где  – количество откачиваемой жидкости; – количество откачиваемой жидкости;  – полное давление развиваемое вакуум-насосом; – полное давление развиваемое вакуум-насосом;  – количество откачиваемого газа при условиях всасывания; – количество откачиваемого газа при условиях всасывания;  = = – полный изотермический к.п.д. насоса. – полный изотермический к.п.д. насоса.Ротационные (пластинчатые и водокольцевые) вакуум-насосы по конструкции подобны соответствующим компрессорам. Особенностью является наличие специального канала, соединяющего мертвое пространство с камерой наименьшего давления, в случаях выравнивания давления и применение жидкостей с возможно более низкой температурой (малым давлением насыщенных паров) в водокольцевых машинах, поскольку от этого зависит создаваемое разрежение. Известны также струйные вакуум-насосы, которые по принципу действия сходны со струйными насосами. В них в качестве рабочей жидкости применяют пар. Такие пароструйные насосы создают разрежение до 90% абсолютного. Для получения более глубокого вакуума применяют многоступенчатые пароструйные вакуум-насосы с последовательным соединением нескольких пароструйных насосов, между которыми установлены конденсаторы смешения. Конденсация отработанного пара в каждой последующей ступени и снижает тем самым общий расход энергии. 4.5. СРАВНЕНИЕ И ОБЛАСТИ ПРИМЕНЕНИЯ КОМПРЕССОРНЫХ МАШИН РАЗЛИЧНЫХ ТИПОВНаибольшее распространение в биотехнологических производствах имеют поршневые и центробежные компрессорные машины. Центробежные машины (турбокомпрессоры и турбогазодувки) обладают следующими преимуществами: равномерность подачи, компактность и простота устройства; чистота газов, незагрязненных смазкой; отсутствие инерционных потерь и быстроходность, позволяющие монтировать машины на легких и непосредственно присоединять к приводу. Одноступенчатые турбокомпрессоры при подачах 6000-200000  и давлениях до 30 атм и многоступенчатые до давлений 300 атм экономичнее поршневых. Однако по величине к.п.д. поршневые компрессоры превосходят центробежные, особенно в области низких подач(до 10000 и давлениях до 30 атм и многоступенчатые до давлений 300 атм экономичнее поршневых. Однако по величине к.п.д. поршневые компрессоры превосходят центробежные, особенно в области низких подач(до 10000  ) и высоких (до 1000 атм) давлений. ) и высоких (до 1000 атм) давлений.Ротационные компрессоры обладают достоинствами центробежных, имеют более высокий к. п. д. и рассчитаны на низкие давления (до 15 атм.) с производительностью не более 6000  . Их недостатками являются: сложность изготовления и обслуживания; высокий износ пластин ротора, из-за чего нарушается герметичность рабочих камер и снижается производительность. . Их недостатками являются: сложность изготовления и обслуживания; высокий износ пластин ротора, из-за чего нарушается герметичность рабочих камер и снижается производительность.Осевые компрессоры отличаются высоким к.п.д. и компактностью. Их применяют до давления 6 атм при производительности более 80000  . .Область применения вакуум-насосов определяется создаваемым вакуумом. Мокрые поршневые вакуум-насосы создают разрежение 80-97 %, а сухие насосы 99,9%. Ротационные пластинчатые вакуум-насосы обеспечивают разрежение 95-99%. Умеренное разрежение (90-95%) и перемещение агрессивных, взрывоопасных и влажных газов и паров обеспечивают водокольцевые вакуум-насосы. Они обладают достоинствами центробежных машин, но низким к.п.д. Создаваемое ими разрежение ограничено парциальным давлением пара рабочей жидкости, зависящим от температуры. Двухступенчатые роторные вакуум-насосы позволяют достигать остаточного давления 0,005 мм. рт. ст., а трехступенчатые до 0,001 мм. рт. ст. Струйные вакуум-насосы дают разрежение 95-98%, просты, не требуют ни привода, ни фундамента, в них отсутствуют движущиеся части. Однако, они требуют значительного расхода пара и в них возможно смешение отсасываемого газа и пара. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ,

,

,

,

,

,

,

, ,

,

,

, ,

,

,

,

=

=

=

=

,

,