ЛекцПРиА-2. Лекции по дисциплине "Процессы и аппараты биотехнологии ii"

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

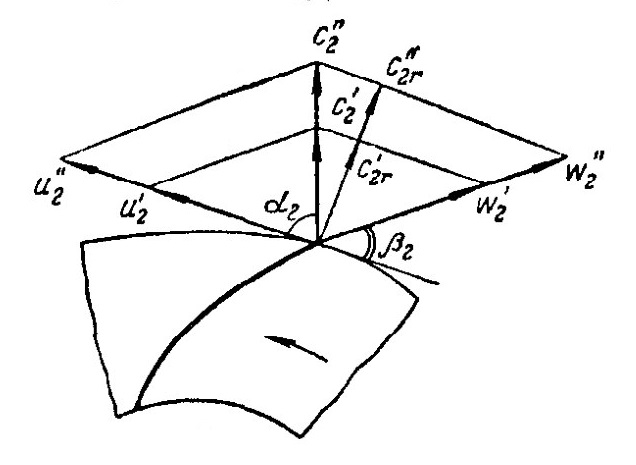

3.4 ЗАКОНЫ ПРОПОРЦИОНАЛЬНОСТИ И ХАРАКТЕРИСТИКИ ЦЕНТРОБЕЖНЫХ НАСОСОВПроизводительность и напор центробежного насоса зависят от числа оборотов рабочего колеса. Из выражения (3.38) видно, что Q пропорционально с2r . если изменить число оборотов насоса от n1 до n2, то производительность изменится от Q1 до Q2 . При сохранении подобия траекторий движения частиц жидкости, параллелограммы скоростей в любых сходственных точках потоков будут геометрически подобны (рис. 3.4).

Из этого следует, что

Согласно выражению (3.36) напор пропорционален квадрату окружной скорости, т. е.

Мощность, потребляемая насосом, согласно формуле (3.2), пропорциональна произведению QHи с учетом двух последних выражений равна

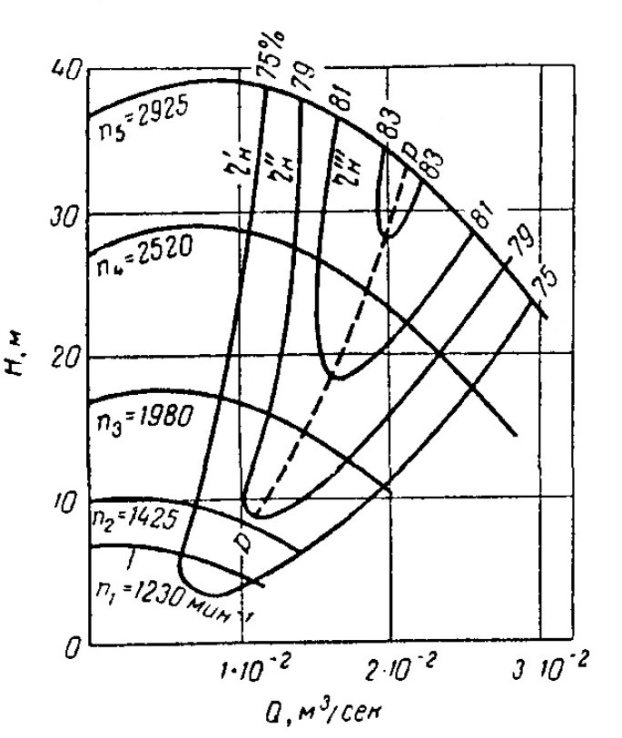

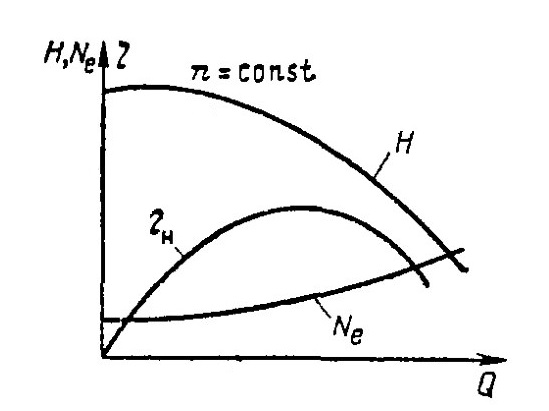

Выражения (3.39) – (3.41) носят название законов пропорциональности. Согласно им изменение числа оборотов рабочего колеса от  до до  приводит к изменению производительности пропорционально числу оборотов, напор меняется пропорционально квадрату числа оборотов, а мощность – числу оборотов в третьей степени. приводит к изменению производительности пропорционально числу оборотов, напор меняется пропорционально квадрату числа оборотов, а мощность – числу оборотов в третьей степени.Графические зависимости Н,  и и  от производительности насоса Q при постоянном числе оборотов называются характеристиками насоса (рис. 3.5). Их получают при испытаниях центробежных насосов, изменяя степень открытия задвижки на нагнетательной линии. Характеристики приводятся в каталогах на насосы. от производительности насоса Q при постоянном числе оборотов называются характеристиками насоса (рис. 3.5). Их получают при испытаниях центробежных насосов, изменяя степень открытия задвижки на нагнетательной линии. Характеристики приводятся в каталогах на насосы.

Из рис. 3.5 видно, что с увеличением производительности мощность возрастает, напор убывает, а к. п. д. проходит через максимум. Такой характер зависимостей подтверждается совместным анализом выражений (3.36) и (3.38). Из параллелограмма скоростей (рис. 3.3) следует, что радиальная составляющая скорости на выходе из колеса равна c2r= ω2sinβ2 . Из уравнения (3.38), пренебрегая толщиной лопаток (δ=0), получим:

Подставляя последнее выражение в формулу (3.36) получаем зависимость теоретического напора от производительности

Поскольку лопатки изогнуты в направлении, обратном движению колеса, то  <90ᵒ и tg <90ᵒ и tg ˃0. Следовательно, с повышением производительности (при n=const), согласно выражению (3.44), теоретический напор снижается, а при некотором значении Q=Qmaxможет стать равным нулю. Зависимость действительного напора от производительности имеет такой же вид но отклоняется от зависимости Нт – Q. ˃0. Следовательно, с повышением производительности (при n=const), согласно выражению (3.44), теоретический напор снижается, а при некотором значении Q=Qmaxможет стать равным нулю. Зависимость действительного напора от производительности имеет такой же вид но отклоняется от зависимости Нт – Q.Потребляемая насосом мощность Ne не равна нулю на всем интервале от Q=0 до Q=Qmax, поскольку существуют различные виды потерь, на компенсацию которых необходимо затрачивать энергию. Эти потери возрастают с увеличением производительности насоса, поэтому график зависимости Ne– Q является монотонно возрастающей функцией с началом в некоторой точке на оси ординат. Величина к. п. д. насоса равна отношению полезной мощности Nп=ρgQH к мощности потребляемой насосом (мощности на валу) Ne. При Q=0 к. п. д. насоса равно нулю, а при Q=Qmaxнулю становится равным напор. Следовательно, при Q=Qmaxвеличина ηн=0. Известно, что если зависимость ηн – Qв крайних точках равна нулю, то на интервале от Q=0 до Q=Qmaxона должна проходить через максимум согласно теореме Ролля. Таким образом, насос потребляет наименьшую мощность, когда Q=0, а наиболее благоприятный режим его работы (при n=const) соответствует максимуму на кривой ηн – Q. Снимая характеристики насоса при различных числах оборотов (n1, n2, n3…) получают ряд зависимостей Н – Q(рис. 3.6).

На каждой кривой отмечают точки, отвечающие постоянному значению к. п. д. и эти точки, принадлежащие разным кривым, соединяют между собой. Полученные линии ограничивают области, внутри которых к. п. д. насоса не менее, чем указанное на границах области. Линия р – р соответствует максимальным значениям к. п. д. при данных числах оборотов рабочего колеса. Полученные таким путем графические зависимости между величинами Н, Ne, ηн, n и Q называют универсальными характеристиками. Пользуясь ими можно установить пределы работы насоса, соответствующие к. п. д. близким к максимальному значению, и выбирают наиболее благоприятный режим его работы. 3.5. РАБОТА НАСОСОВ НА СЕТЬ И СОВМЕСТНАЯ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (3.45) |

где

- потери на трение и местные сопротивления, а Q=Vсек – объемный расход в трубопроводе; к – коэффициент пропорциональности; S – площадь поперечного сечения трубопровода.

- потери на трение и местные сопротивления, а Q=Vсек – объемный расход в трубопроводе; к – коэффициент пропорциональности; S – площадь поперечного сечения трубопровода.Тогда характеристика сети выразится параболической зависимостью

| (3.46) |

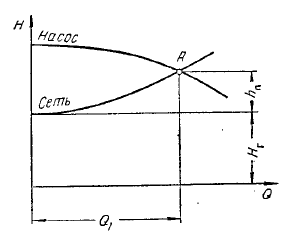

Совмещение характеристик сети и насоса представлено на рисунке 3.7.

|

| Рисунок 3.7. Совмещение характеристик насоса и сети. |

Точка А пересечения этих характеристик называется рабочей точкой. Она отвечает наибольшей производительности насоса

при его работе на данную сеть. Если требуется более высокая производительность, то необходимо либо увеличить число оборотов электродвигателя, либо использовать насос с более высокой производительностью. Повысить производительность можно также снижения значение hп сети. При этом рабочая точка сместится в право (

при его работе на данную сеть. Если требуется более высокая производительность, то необходимо либо увеличить число оборотов электродвигателя, либо использовать насос с более высокой производительностью. Повысить производительность можно также снижения значение hп сети. При этом рабочая точка сместится в право ( ), а характеристика сети будет иметь вид, обозначенный штриховой линией.

), а характеристика сети будет иметь вид, обозначенный штриховой линией.На практике иногда применяют совместную, параллельную или последовательную работу насосов на данную сеть.

|  |

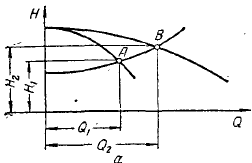

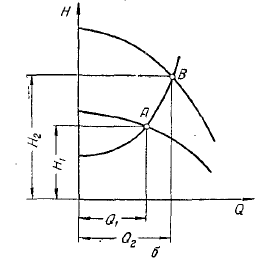

| Рисунок 3.8 - Параллельная (а) и последовательная (б) совместная работа насосов на сеть. | |

При параллельном соединении общую характеристику насосов получают сложением абсцисс характеристик каждого из насосов для данного напора. На рисунке 3.8, а показана характеристика двух одинаковых насосов, работающих параллельно. Совмещение её с характеристикой сети показывает, что рабочая точка В соответствует большей производительности

, чем рабочая точка А одного насоса, дающая производительность

, чем рабочая точка А одного насоса, дающая производительность  . Однако, общая производительность всегда меньше, чем сумма производительностей насосов, работающих отдельно, что связано с параболической формой характеристики сети. Чем круче характеристика сети, тем меньше приращение производительности. Поэтому параллельное соединение насосов для увеличения производительности применяют, когда характеристика сети является достаточно пологой. Увеличение напора при этом незначительно.

. Однако, общая производительность всегда меньше, чем сумма производительностей насосов, работающих отдельно, что связано с параболической формой характеристики сети. Чем круче характеристика сети, тем меньше приращение производительности. Поэтому параллельное соединение насосов для увеличения производительности применяют, когда характеристика сети является достаточно пологой. Увеличение напора при этом незначительно.При последовательном соединении общую характеристику насосов получают сложением напоров для каждого значения производительности. Такая характеристика для двух одинаковых насосов представлена на рис. 3.8, б. В случае последовательной работы насосов на данную сеть, рабочая точка В соответствует напору Н2 и производительности Q2, то есть удаётся значительно (от Н1 до Н2) увеличить напор по сравнению с работой одиночного насоса при достаточно крутой характеристике сети.

Ещё одной характеристикой центробежных насосов является коэффициент быстроходности или удельное число оборотов nS. Величиной nS называется число оборотов такой геометрически подобной модели колеса, которая при одинаковом к. п. д. и производительности 0,075 м3/с развивает напор 1 м. Это основная характеристика среди подобных насосов, имеющих одинаковые углы α2 и β2 и коэффициенты ε и ηг.

Коэффициент быстроходности (мин-1) рассчитывают по формуле

| (3.47) |

Из этого выражения следует, что при постоянном числе оборотов рабочего колеса n, значение nS возрастает с повышением производительности и с уменьшением напора. Поэтому тихоходные колёса применяют для получения повышенных напоров при малой производительности, а быстроходные для достижения высоких производительностей при небольших напорах.

В зависимости от величины коэффициента быстроходности nS колёса центробежных насосов делятся на три типа:

1) тихоходные с nS=40-80;

2) нормальные приnS=80-150;

3) быстроходные с nS=150-300.

3.6. ПРИНЦИП ДЕЙСТВИЯ, ТИПЫ, ПРОИЗВОДИТЕЛЬНОСТЬ И ХАРАКТЕРИСТИКИ ПОРШНЕВЫХ НАСОСОВ

|

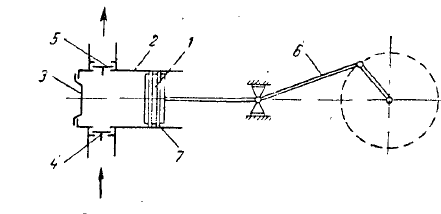

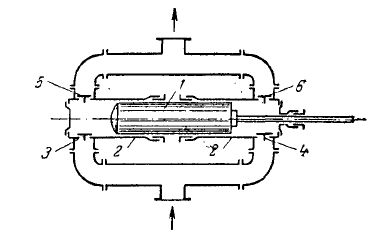

| Рисунок 3.9. Схема поршневого насоса. 1-поршень; 2-цилиндр; 3-крышка; 4-всасывающий клапан; 5-нагнетательный клапан; 6-кривошипно-шатунный механизм; 7-уплотнительные кольца. |

В поршневом насосе (рис. 3.9) всасывание и нагнетание жидкости происходит при возвратно-поступательном движении поршня 1 в цилиндре 2 насоса.

При движении поршня вправо в объёме между крышкой 3 и поршнем возникает разряжение. За счёт разности давлений в ёмкости и цилиндре жидкость поднимается в насос по всасывающему трубопроводу, открывая всасывающий клапан 4. В результате низкого давления в цилиндре и более высокого давления в нагнетательном трубопроводе, клапан 5 закрыт. При движении поршня влево под действием избыточного давления в цилиндре закрывается клапан 4 и открывается нагнетательный клапан 5, через который жидкость поднимается по нагнетательному трубопроводу.

Следовательно, в поршневом насосе всасывание и нагнетание происходят неравномерно, то есть за два прохода поршня происходит один раз всасывание и один раз нагнетание. Поршень движется за счёт работы кривошипно-шатунного механизма 6,преобразующего вращательное движение вала в возвратно-поступательное движение поршня. По количеству всасываний и нагнетаний за один оборот кривошипа или за два хода поршня различают насосы простого и двойного действия. В зависимости от конструкции поршня насосы делят на поршневые и плунжерные (скальчатые). Поршень характеризуется примерным равенством длины и диаметр, а также наличием уплотнительных колец 7, пришлифованных к внутренней зеркальной поверхности цилиндра. Плунжер имеет значительно большее отношение длины к диаметру, кольца отсутствуют, а уплотнение в цилиндре происходит с помощью сальника. Такая конструкция не требует тщательной отработки внутренней поверхности цилиндра, позволяет перекачивать загрязнённые и вязкие жидкости, а также создавать более высокие давления, чем в поршневых насосов.

Для более равномерной подачи вместо простых насосов применяют поршневые и плунжерные насосы двойного действия. В качестве примера на рис. 3.10 представлена схема плунжерного насоса двойного действия.

|

| Рисунок 3.10. Схема плунжерного насоса двойного действия. 1-плунжер; 2-цилиндры; 3, 4-всасывающие клапаны; 5, 6-нагнетательные клапаны. |

Его можно рассматривать как два насоса простого действия. Он имеет четыре клапана, из которых два всасывающих и два нагнетательных. При движении плунжера 1 вправо жидкость всасывается в левую часть цилиндра, через всасывающий клапан 3 и одновременно через нагнетательный клапан 6 поступает из правой части цилиндра в нагнетательный трубопровод. При обратном ходе плунжера происходит обратное всасывание в правой части цилиндра через клапан 4 с одновременным нагнетанием в левой чести через клапан 5. Таким образом, в насосах двойного действия на каждом ходе происходит нагнетание и всасывание, поэтому их производительность больше и подача равномернее, чем у насосов простого действия.

Ещё более равномерной является подача у насосов тройного действия или триплекс-насосов, которые представляют собой строенные простые насосы. Три поршня или плунжера кривошипы которых расположены на одном валу под углом 120

и 6 клапанов (по 3 на всасывание и нагнетание) обеспечивают за один оборот вала три раза всасывание и три раза нагнетание жидкости.

и 6 клапанов (по 3 на всасывание и нагнетание) обеспечивают за один оборот вала три раза всасывание и три раза нагнетание жидкости.Привод поршневых насосов осуществляется от электродвигателя или от паровой машины, поршень которой находится на одном штоке с поршнем насоса. По этому признаку приводные и прямодействующие паровые насосы, соответственно. Прямодействующие насосы применяются там, где по технике безопасности нельзя использовать электроэнергию.

По числу оборотов кривошипа (или количеству двойных ходов поршня) различают тихоходные (n=45-60 мин-1), нормальные (n=60-120 мин-1) и быстроходные (n=120-180 мин-1) поршневые насосы. У прямодействующих насосов n=50-120 оборотов в минуту.

В поршневых насосах при всасывании жидкость занимает объём, освобождённый поршнем. При нагнетании этот объём жидкости выдавливается в нагнетательный трубопровод. Следовательно, теоретически (без учёта протечек) производительность насоса будет равна объёму, описываемому поршнем в единицу времени.

В насосе простого действия этот объём составляет произведение площади сечения F поршня, длины хода S поршня и числа оборотов n кривошипно-шатунного механизма (или двойных ходов поршня, поскольку нагнетание происходит раз за два хода). Таким образом, теоретическая производительность насосов простого действия

. . | (3.48) |

В насосах двойного действия за два хода поршня или один оборот кривошипа всасывание и нагнетание происходят по два раза. При ходе поршня вправо (рис. 3.10) с левой стороны засасывается объём жидкости FS, а с правой стороны нагнетается объём (F-f) S, где f- площадь поперечного сечения штока. При движении поршня влево, с левой стороны вталкивается в нагнетательный трубопровод объём жидкости FS, а с правой стороны всасывается объём (F-f)S. Следовательно, заn оборотов кривошипа или двойных ходов поршня, теоретическая производимость насоса двойного действия равна

| (3.49) |

Если пренебречь объёмом жидкости, вытесняемым штоком, а это возможно, поскольку F>>f, то из выражения (3.49) следует, что производительность насоса двойного действия будет вдвое больше производительности насоса простого действия

. . | (3.50) |

Действительная производительность поршневого насоса меньше теоретической, поскольку имеются потери в результате утечки жидкости через неплотности в сальниках, клапанах и местах стыковки трубопроводов, а также вследствие выделения из жидкости растворённого в ней воздуха при давлении меньше атмосферного. Все эти потери учитываются коэффициентом подачи или объёмным к. п. д. (ηV).

Действительная производительность насосов составляет

| (3.51) |

В крупных насосах величина ηV достигает значений 0,97-0,99, для насосов средней производительности (20-300м3/ч) она составляет 0,9-0,95, а для насосов малой производительности 0,85-0,9.

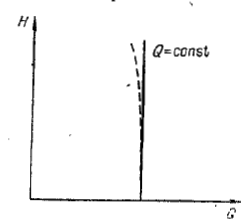

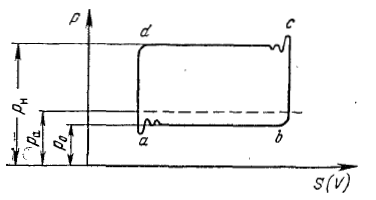

Характеристика поршневого насоса, то есть зависимость между напором Н и производительностью Q изображена вертикальной прямой (рис. 3.11).

|

| Рисунок 3.11. Характеристика поршневого насоса |

Характеристика показывает, что производительность поршневого насоса есть величина постоянная, не зависящая от напора. Практически с увеличением напора, то есть с возрастанием давления, повышаются утечки жидкости через неплотности. Поэтому реальная характеристика, изображённая на рисунке 3.11 пунктиром, не совпадает с теоретической. С увеличением давления (напора) действительная производительность поршневого насоса снижается.

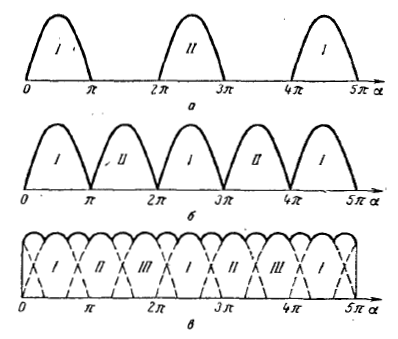

Скорость поршня в насосе не является постоянной. Она изменяется от нуля в левом и правом крайних положениях до максимального значения при среднем положении. Скорость поршня изменяется пропорционально синусу угла поворота кривошипа

. Жидкость за поршнем следует безотрывно, поэтому подача насоса простого действия будет изменяться в соответствии с законом движения поршня (рис. 3.12, а).

. Жидкость за поршнем следует безотрывно, поэтому подача насоса простого действия будет изменяться в соответствии с законом движения поршня (рис. 3.12, а).  |

| Рисунок 3.12 – Диаграммы подачи поршневых насосов простого (а), двойного (б) и тройного (в) действия |

Насосы двойного и тройного действия характеризуются более равномерной подачей, представляющей сумму подач двух или трёх насосов простого действия, у которых периоды наполнения и всасывания сдвинуты по времени. Графически подачу насосов двойного и тройного действия можно представить синусоидами, сдвинутыми по фазе на 180

и 120

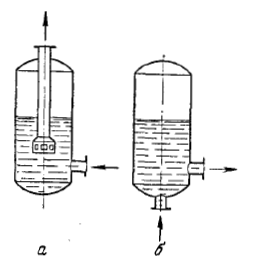

и 120 (рис. 3.12, б и в). Ещё большей равномерности подачи и смягчения гидравлических ударов при работе поршневых насосов можно достичь применением воздушных колпаков на всасывающей и нагнетательной линиях трубопровода (рис. 3.13).

(рис. 3.12, б и в). Ещё большей равномерности подачи и смягчения гидравлических ударов при работе поршневых насосов можно достичь применением воздушных колпаков на всасывающей и нагнетательной линиях трубопровода (рис. 3.13).Воздушным колпаком является промежуточный (буферный) сосуд с жидкостью, примерно 50% объёма которого заполнено воздухом. Когда в воздушный колпак поступает наибольшее количество жидкости, находящийся в нём воздух сжимается. Избыток жидкости поступает в колпак, а затем удаляется из него, когда подача жидкости становится ниже средней. Давление воздуха в колпаке изменяется незначительно, так как его объём значительно больше объёма поступающей жидкости. За счёт воздушного колпака происходит дополнительное регулирование производительности, и подача в нагнетательный трубопровод становится более равномерной. Таким же образом обеспечивается равномерность всасывания, когда колпак (рис. 3.13, а) устанавливается между насосом и нагнетательным трубопроводом.

|

| Рисунок 3.13. Воздушные колпаки для всасывающей (а) и нагнетательной (б) линий |

Графическая зависимость абсолютного давления в цилиндре поршневого насоса от длины хода поршня или от объёма, описываемого поршнем, называется индикаторной диаграммой. Эта диаграмма вычерчивается специальным прибором, называемым индикатором. На рисунке 3.14 представлена упрощённая индикаторная диаграмма поршневого насоса простого действия.

|

| Рисунок 3.14. Индикаторная диаграмма поршневого насоса простого действия |

Линия ab соответствует всасыванию при давлении p0 меньше атмосферного pa. Под действием разности давлений p0 всасывающий клапан поддерживается в открытом состоянии. Точка b соответствует крайнему правому положению поршня. В этот момент поршень начинает двигаться влево, и всасывающий клапан закрывается. Давление в цилиндре резко возрастает до

на линии bc. При этом открывается нагнетательный клапан (точка с). Подача жидкости в нагнетательный трубопровод происходит при постоянном давлении

на линии bc. При этом открывается нагнетательный клапан (точка с). Подача жидкости в нагнетательный трубопровод происходит при постоянном давлении  (линия cd). Точка соответствует левому крайнему положению поршня, после которого он начинает двигаться вправо. Нагнетательный клапан закрывается, давление в цилиндре резко падает до значения

(линия cd). Точка соответствует левому крайнему положению поршня, после которого он начинает двигаться вправо. Нагнетательный клапан закрывается, давление в цилиндре резко падает до значения  , при котором происходит открытие всасывающего клапана (точка а). В моменты открытия клапанов (точки а и с) происходят некоторые колебания давления, вызванные инерцией клапанов.

, при котором происходит открытие всасывающего клапана (точка а). В моменты открытия клапанов (точки а и с) происходят некоторые колебания давления, вызванные инерцией клапанов.Если вид индикаторной диаграммы отличается от представленного на рисунке 3.14, то это указывает на неправильную работу насоса.

Индикаторная диаграмма позволяет определить индикаторную мощность насоса, равную площади индикаторной диаграммы. Индикаторная мощность

связана с полезной мощностью

связана с полезной мощностью  уравнением,

уравнением,  = =  , , | (3.52) |

где

=

=  – индикаторный к. п. д.

– индикаторный к. п. д.3.7. КОНСТРУКЦИИ НАСОСОВ РАЗЛИЧНЫХ ТИПОВ

Кроме рассмотренных конструкций центробежных (лопаточных) насосов в промышленности нашли применение специальные центробежные насосы. В них наиболее известными являются бессальниковые, погружные и герметические. Бессальниковая конструкция включает дополнительное колесо с радиальными лопатками, которое откачивает жидкость, попавшую за основное рабочее колесо. Кроме того, в таких насосах вместо сальников применяют коническое уплотнение между корпусом насоса и валом электродвигателя. Погружной насос является одной из разновидностью бессальникового насоса. Его отличительной особенностью является отсутствие всасывающего трубопровода. Рабочее колесо расположено на нижнем конце очень длинного вала электродвигателя и погружается непосредственно в перекачиваемую жидкость. Герметические насосы применяют для перекачивания агрессивных и токсичных жидкостей.

Для этих же целей, а так же для перекачивания суспензий применяют специальные поршневые насосы. Наиболее широкое распространение имеют диафрагмовые (мембранные) насосы. Они обычно бывают простого действия (рис. 3.15).

Цилиндр 1 и плунжер 2 отделены от перекачиваемой жидкости гибкой перегородкой 3, являющейся мембраной из мягкой резины или специальной стали, поэтому плунжер не соприкасается с жидкостью. При движении плунжера вверх в цилиндре создается разрежение и мембрана прогибается вправо, а жидкость всасывается в насос через шаровой клапан 4. При движении плунжера вниз в цилиндре создается избыточное давление, мембрана прогибается влево и жидкость через нагнетательный клапан 5 поднимается в нагнетательный трубопровод.

|

| Рисунок 3.15. Схема мембранного насоса. 1-цилиндр; 2-плунжер; 3-мембрана; 4-всасывающий клапан; 5-нагнетательный клапан |

Более подробно с конструкциями специальных центробежных и поршневых насосов можно ознакомиться в соответствующей литературе [1, 3-6].

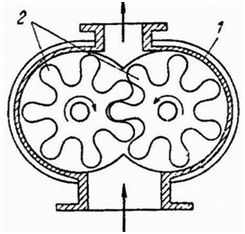

Из объемных насосов, кроме поршневых, нашли применение шестеренчатые, пластинчатые и витковые, то есть ротационные насосы.

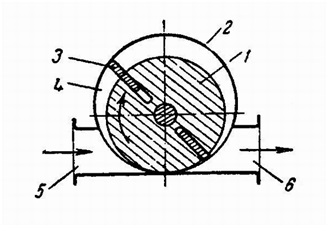

Схема шестеренчатого насоса приведена на рисунке 3.16.

|

| Рисунок 3.16. Схема шестеренчатого насоса: 1-корпус; 2-шестерни |

В шестеренчатом насосе в корпус 1 заключены две шестеренки 2, одна из которых (ведущая) приводится во вращение электродвигателем. В месте выхода зубьев из зацепления создается разрежение и жидкость по всасывающему трубопроводу поступает в нижнюю часть насоса. Там она подхватывается зубьями шестерен и передается вдоль стенок корпуса по направлению вращения.

В месте где зубья вновь входят в зацепление создается повышенное давление и жидкость из верхнее части насоса представляет собой напорный трубопровод.

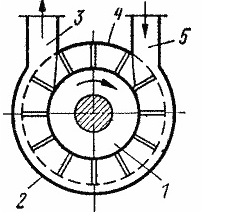

Пластинчатый насос представляет собой массивный цилиндр 1 с прорезями постоянной ширины (ротор), который расположен эксцентрично в корпусе 2 (рис.3.17).

|

| Рисунок 3.17 – Схема пластинчатого насоса: 1-ротор; 2-корпус; 3-пластины; 4-рабочее пространство; 5-всасывающий патрубок; 6-нагнетательный патрубок. |

Ротор насажен на вал электродвигателя. В прорези цилиндра вставляются прямоугольные пластины 3, которые при движении ротора могут перемещаться в радиальном направлении. В результате этого перемещения пластины разделяют серповидное рабочее пространство 4 между корпусом и ротором на камеры.

Объем каждой камеры увеличивается при движении пластины от всасывающего патрубка 5 к вертикальной оси насоса. В результате этого в камере образуется разрежение и жидкость всасывается через патрубок 5. При движении пластины от вертикальной оси направления вращения объем камеры уменьшается, давление в ней увеличивается и жидкость поступает из насоса в напорный трубопровод 6.

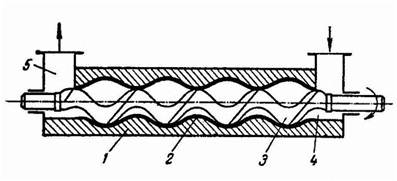

Рабочими органами винтовых насосов являются один или несколько винтов со специальной нарезкой, способной создавать полости и утолщения. В качестве примера на рисунке 3.18 представлена схема одновинтового (героторного) насоса.

|

| Рисунок 3.18. Схема одновинтового (героторного) насоса: 1-корпус; 2-цилиндр; 3-винт; 4-всасывабщая полость; 5-нагнетательный трубопровод |

В корпусе насоса 1, заключен цилиндр 2 с внутренней профильной резьбой, называемый обоймой, и вставлен винт 3. Между винтом и обоймой образуются замкнутые полости, которые при работе насоса заполняются жидкостью. При вращении винта они перемещаются вдоль оси насоса. Объем полости при вращении винта не остается постоянным. Это относится и к полости 4 на входе в насос, объем которой изменяется от 0 до некоторого максимального значения. С увеличением объема происходит всасывание жидкости, которая захватывается винтом и перемещается в осевом направлении к нагнетательному трубопроводу 5.

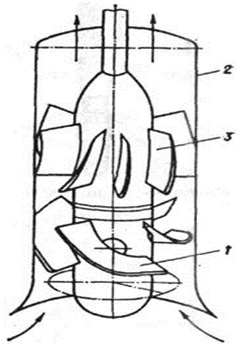

Осевые насосы применяются для перекачивания больших количеств жидкостей при небольших напорах. Их используют главным образом для создания циркуляции жидкостей в различных аппаратах, например при выпаривании.

Рабочее колесо 1 (рис. 3.19), по форме близкое к гребному винту, расположено в корпусе 2. Жидкость захватывается лопастями рабочего колеса и перемещается в осевом направлении.

|

| Рисунок 3.19. Схема работы осевого насоса. 1-рабочее колесо, 2-корпус, 3 направляющий аппарат. |

За колесом установлен направляющий аппарат 3, для преобразования вращательного движения жидкости в поступательное с помощью лопаток, загнутых под некоторым углом в сторону, противоположную лопастям рабочего колеса.

Вихревой насос (рис. 3.20) внешне похож на центробежный, но имеет существенные отличия. Жидкость поступает в насос и выводится из него в радиальном направлении. Между корпусом 2 и вращающейся в ней крыльчаткой 1 с прямоугольными лопастями имеется зазор, который переходит в уплотнение 4 между всасывающим 5 и нагнетательным 3 патрубками. Жидкость, поступающая в насос, подхватывается лопатками и переносится во впадинах между ними к выходному патрубку. Кроме того, в переносе жидкости принимают участие вихревые потоки между лопатками. В нагнетательный патрубок жидкость поступает, в основном под действием центробежной силы.

|

| Рисунок 3.20. Схема вихревого насоса: 1-крыльчатка; 2-корпус; 3-нагнетательный патрубок; 4-уплотнение; 5-всасывающий патрубок |

Из насосных устройств, в которых жидкости перемещаются под действием газов или других жидкостей, получили распространение струйные насосы, газлифты и монтежю.

В струйных насосах для перемещения жидкостей и создания напора используют кинетическую энергию другой жидкости, которую называют рабочей.

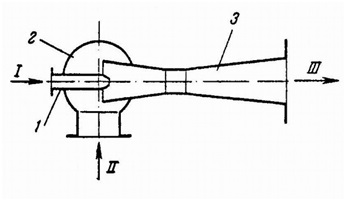

В качестве рабочих жидкостей обычно используют пар или воду. Схема струйного насоса представлена на рисунке 3.21.

|

| Рисунок 3.21. Схема струйного насоса: Ι - рабочая жидкость; ΙΙ - перекачиваемая жидкость; ΙΙΙ - смесь; 1 - сопло; 2 -камера смещения; 3 - диффузор |

Рабочая жидкость I с большой скоростью поступает из сопла 1 в диффузор 3, увлекая за счет поверхностного трения перекачиваемую жидкость II. В наиболее узкой части диффузора, выполненного по типу трубы Вентури, скорость для смеси жидкостей I и II максимальна, а статическое давление в соответствии с уравнением Бернулли минимальное. Перепад давлений в камере смещения 2 и диффузоре обеспечивает подачи жидкости II в камеру смещения из всасывающей линии. В расширяющейся части диффузора скорость снижается, соответственно увеличивается давление и жидкость под напором поступает в нагнетательный трубопровод. Пароструйные насосы используют, когда допустимо смешение перекачиваемой жидкости с водой, образующейся при конденсации пара и одновременно ее нагревание. Такие насосы часто используют для подачи воды в паровые котлы.

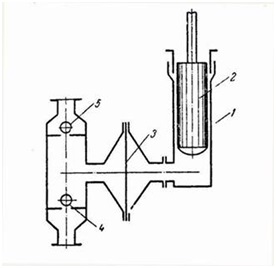

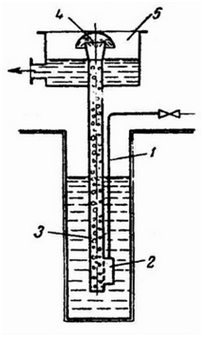

Газлифт (рис. 3.22) состоит из трубы 1 для подачи сжатого воздуха и смесителя 2, где образуется газожидкостная смесь, которая за счет меньшего удельного веса поднимается на отбойник 4, на котором из смеси выделяется воздух, а жидкость поступает в сборник 5.

|

| Рисунок 3.22. Схема газлифта: 1 - труба для подачи сжатого воздуха; 2 - смеситель; 3 - подъемная труба; 4 - отбойник; 5 - сборник |

Достоинством газлифтов является отсутствие движущихся деталей и узлов. Недостаток газлифтов состоит в низком к. п. д. (25-35%).

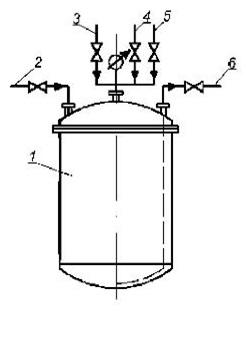

Монтежю (рис. 3.23) представляет собой горизонтальный и вертикальный резервуар 1, в котором для перекачивания жидкости используют энергию сжатого воздуха или инертного газа. Монтежю работает периодически. Жидкость в него поступает по трубе через открытый кран 2, для чего открывают кран-воздушник 3 (заполнение при атмосферном давлении) или кран 4, связанный с вакуум-линией (для заполнения под вакуумом). При передавливании жидкости краны 2-4 закрывают, открывают кран 6 на нагнетательной трубе 7 и кран 5 подачи сжатого газа, давление которого контролируют манометром. После опорожнения монтежю закрывают краны 5, 6 и открывают кран 3 для связи с атмосферой.

|

| Рисунок 3.23. Схема монтежю: 1-корпус; 2-6-краны; 7-труба для передавливания |

Достоинством монтежю является отсутствие движущихся частей и возможность перекачивания загрязненных, агрессивных и радиоактивных жидкостей. Недостаток монтежю заключается в низком к. п. д. составляющем 10-20%.

3.8 СРАВНЕНИЕ И ОБЛАСТИ ПРИМЕНЕНИЯ НАСОСОВ РАЗЛИЧНЫХ ТИПОВ

Данные о насосах, выпускаемых промышленностью собраны в специальные каталоги. Выбор насоса производят по заданной или рассчитанной в соответствии со схемой трубопровода производительности и напору. Двигатель к насосу подбирают по установочной мощности и числу оборотов. Наибольшее распространение получил центробежные и поршневые насосы.

Центробежные насосы имеют ряд преимуществ перед поршневыми насосами:

1) обладают более высокой производительностью;

2) являются более компактными и быстроходными с возможностью непосредственного присоединения к электродвигателю;

3) значительно проще устроены, что позволяет применять для изготовления химически стойкие материалы, трудно поддающиеся механической обработке;

4) возможность перекачивания жидкостей, содержащих твердые взвешенные частицы, благодаря большим зазорам между лопатками и отсутствию клапанов;

5) возможность установки на легких фундаментах.

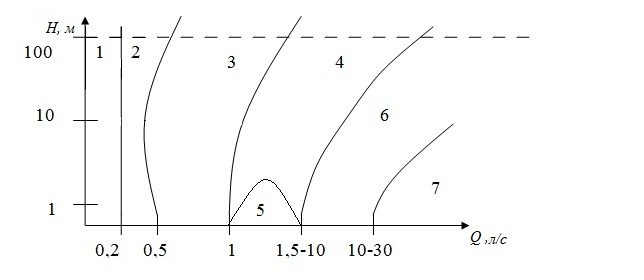

К недостаткам центробежных насосов, которых лишены поршневые насосы, следует отнести: относительно низкие напоры, уменьшение производительности при увеличении сопротивления сети, резкое снижение КПД при уменьшении производительности и более низкий (на 10-15%) КПД при небольшой и средней производительности по сравнению с поршневыми насосами, что вызвано большими зазорами между полостями нагнетания и всасывания. В силу указанных причин, центробежные насосы целесообразно применять для перекачивания маловязких, а поршневые для вязких жидкостей. Области использования насосов различных конструкций представлены на рисунке 3.24. Следует отметить, что при выборе роторных насосов надо учитывать, что винтовые насосы предназначены для перекачивания высоковязких жидкостей, топлива и нефтепродуктов.

Рисунок 3.24. Области использования насосов:

1 − поршневые; 2 − шестеренчатые; 3 − роторные; 4 − вихревые; 5 − струйные; 6 − центробежные; 7 − осевые

Пластинчатые насосы применяют для перемещения чистых, не содержащих твердых примесей, жидкостей средней и малой вязкости. Для перекачивания вязких жидкостей, не содержащих твердых примесей, используют шестерёнчатые насосы.

Вихревые насосы применяют для перемещения чистых маловязких жидкостей. В отличие от них осевые насосы способны перекачивать загрязненные и кристаллизующиеся жидкости.

Струйные насосы, монтежю и газлифты используют в производствах, где недопустимо наличие движущихся и трущихся частей.

b2ω2sinβ2

b2ω2sinβ2