ЛекцПРиА-2. Лекции по дисциплине "Процессы и аппараты биотехнологии ii"

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

ГЛАВА 5. ПЕРЕМЕШИВАНИЕ В ЖИДКИХ СРЕДАХПеремешивание, т. е. придание однородности твердофазным системам, относится к механическим, а не к гидромеханическим процессам. В газовых средах, вследствие высоких скоростей их движения, перемешивание происходит самопроизвольно. Поэтому наиболее разрабатываемыми и значимыми для биотехнологических производств являются процессы перемешивания в жидкостях. 5.1. НАЗНАЧЕНИЕ, ЭФФЕКТИВНОСТЬ И ИНТЕНСИВНОСТЬ ПЕРЕМЕШИВАНИЯ В ЖИДКОСТЯХПеремешивание в биотехнологических производствах предназначено для приготовления эмульсий, суспензий, гомогенных систем (растворов), а также для ускорения химических, тепловых и диффузионных процессов. Назначение перемешивания определяет его цели. При приготовлении эмульсий целью перемешивания является создание значительных срезающих усилий, позволяющих производить наиболее мелкое дробление твердой дисперсной фазы. В случае гомогенизации, приготовления суспензий, нагревания или охлаждения систем целью перемешивания является снижение концентрационных или температурных градиентов в объеме аппарата. При ускорении химических, тепловых и диффузионных процессов цель перемешивания состоит в создании лучших условий для подвода вещества в зону реакции, к границе раздела фаз или к поверхности теплообмена. Увеличение турбулентности системы, достигаемое при перемешивании, приводит к уменьшению толщины пограничного слоя, увеличению и непрерывному обновлению поверхности взаимодействующих фаз. Это существенно ускоряет процессы тепло- и массообмена. Для перемешивания жидкостей с газами, жидкими и твердыми фазами применяют механический и пневматический способы. Механическое перемешивание проводят с помощью мешалок различных конструкций. Пневматический способ реализуют с использованием сжатого воздуха или инертного газа. Кроме того, применяют перемешивание в трубопроводах и с помощью сонел и насосов. Основными характеристиками перемешивающих устройств, позволяющими проводить их сравнительную оценку, являются эффективность и интенсивность действия. Эффективность характеризует качество проведения процесса перемешивания и выражается по-разному в зависимости от цели перемешивания. При получении суспензий эффективность оценивается степенью равномерности распределения твердой фазы в объеме аппарата, а в тепловых и диффузионных процессах – отношением коэффициентов тепло – и массоотдачи при наличии перемешивания и без него. Интенсивность перемешивания оценивается временем достижения заданного технологического результата или числом оборотов мешалки при фиксированной продолжительности процесса для механических мешалок. Интенсивность тем выше, чем меньше время для достижения заданного результата. Эта величина влияет на габариты и производительность аппаратуры. 5.2. МЕХАНИЧЕСКОЕ ПЕРЕМЕШИВАНИЕМеханическое перемешивание, осуществляемое за счет передачи жидкости механической энергии от совершающих вращательное движение мешалок, получило наибольшее распространение в биотехнологических производствах. В этом случае процесс перемешивания сводится к внешней задаче гидравлики – обтеканию тела потоком жидкости. При медленном движении мешалки в вязкой жидкости а ее кромках образуется ламинарный пограничный слой, форма и толщина которого зависят от формы и размера кромок. При увеличении скорости происходит отрыв пограничного слоя от поверхности кромок и образование турбулентного кормового следа. Особенно четко это прослеживается на периферии мешалки, то есть на максимальном расстоянии от оси мешалки, как там наибольшая окружная скорость, которая пропорциональна диаметру мешалки. Согласно уравнению Бернулли, кормовой поток является зоной пониженного давления, куда устремляется жидкость, находящаяся в аппарате. Это течение, а также радиальные потоки, возникающие под действием центробежной илы при вращательном движении мешалки, приводят к интенсивному перемешиванию. Задача внешнего обтекания тел, как указывалось ранее, не может быть решена аналитически с помощью уравнений Навье-Стокса и неразрывности потока. Поэтому применяют критериальное уравнение стационарного движения жидкости

где  … – симплексы геометрического подобия. … – симплексы геометрического подобия.Во всех критериях в качестве определяющего линейного размера диаметр d мешалки, а среднюю линейную скорость, установить которую практически невозможно, заменяют окружной скоростью  : :

где n – число оборотов мешалки в единицу времени. В связи с этим в критериальном уравнении используют не абсолютные, а модифицированные критерии, получаемые из следующих выражений:

В критерий Эйлера входит искомая разность давлений между передней (лобовой) и задней (кормовой) сторонами движущейся мешалки. Для преодоления этого перепада давлений требуется усилие Р, приложенное к валу мешалки, которое выражают через мощность N, сообщаемую жидкости. Величина N пропорциональна усилию на валу и окружной скорости

Тогда перепад давления можно заменить пропорциональной величиной

где S  – площадь, на которую приходится усилие P. – площадь, на которую приходится усилие P.Подставив Δp в выражение для  , получим , получим

Критерий  , выражаемый в таком виде, называется критерием мощности и обозначается , выражаемый в таком виде, называется критерием мощности и обозначается  . .Через критерий мощности критериальное уравнение запишется

Влияние силы тяжести, отражаемое модифицированным критерием Фруда, проявляется в виде воронки и волн на свободной поверхности жидкости. Устранение этих эффектов, например установкой отражательных перегородок или эксцентричным расположением вала мешалки относительно оси аппарата, позволяет исключить величину  из выражений (5.9) и (5.10): из выражений (5.9) и (5.10):

Выражения (5.10) и (5.12) применяют два расчета мощности N, потребляемой мешалкой. Значения коэффициентов А и  , а также показатели степеней определяют опытным путем. Для упрощения расчетов опытные данные по значениям мощности представляют в виде графической зависимости критерия , а также показатели степеней определяют опытным путем. Для упрощения расчетов опытные данные по значениям мощности представляют в виде графической зависимости критерия  от критерия от критерия  с геометрическими симплексами с геометрическими симплексами  … и критерием … и критерием  в качестве параметров. Для геометрически подобных мешалок и аппаратов в случае соблюдения подобия условий на входе жидкости в аппарат и выходе из него величина в качестве параметров. Для геометрически подобных мешалок и аппаратов в случае соблюдения подобия условий на входе жидкости в аппарат и выходе из него величина  , а значит и мощность, затрачиваемая на перемешивание, зависят только от критерия , а значит и мощность, затрачиваемая на перемешивание, зависят только от критерия  . Геометрическое подобие аппаратов с мешалками включает равенство следующих характеристик: отношение диаметра мешалки к диаметру аппарата (d/D), ширины лопасти (при наличии) к диаметру аппарата (b/D), числа лопастей (п), угла наклона плоскости лопасти к горизонтальной поверхности (α), ширины отражательных перегородок к диаметру аппарата ( . Геометрическое подобие аппаратов с мешалками включает равенство следующих характеристик: отношение диаметра мешалки к диаметру аппарата (d/D), ширины лопасти (при наличии) к диаметру аппарата (b/D), числа лопастей (п), угла наклона плоскости лопасти к горизонтальной поверхности (α), ширины отражательных перегородок к диаметру аппарата ( /D, обычно 0,01), числа отражательных перегородок (обычно 4), высоты уровня жидкости в аппарате к его диаметру (Н/D, обычно 1,0). Для каждого типа мешалок численные значения этих характеристик свои и есть справочные данные о зависимостях /D, обычно 0,01), числа отражательных перегородок (обычно 4), высоты уровня жидкости в аппарате к его диаметру (Н/D, обычно 1,0). Для каждого типа мешалок численные значения этих характеристик свои и есть справочные данные о зависимостях  от от  [1]. [1].При перемешивании механическими мешалками всех типов различают ламинарный и турбулентный режим процессов. Ламинарный режим (  соответствует неинтенсивному перемешиванию. Жидкость плавно обтекает кромки лопастей, захватывается лопастями и вращается вместе с ними. При ламинарном режиме перемешиваются только те слои жидкости, которые непосредственно примыкают к мешалке, а зависимость соответствует неинтенсивному перемешиванию. Жидкость плавно обтекает кромки лопастей, захватывается лопастями и вращается вместе с ними. При ламинарном режиме перемешиваются только те слои жидкости, которые непосредственно примыкают к мешалке, а зависимость  от от  является резко убывающей. является резко убывающей.С ростом числа оборотов мешалки растет критерий Рейнольдса. При значениях  > > возникает турбулентный режим перемешивания, характеризующийся менее резким убыванием возникает турбулентный режим перемешивания, характеризующийся менее резким убыванием  с ростом с ростом  . В области значений . В области значений  > > критерий критерий  практически не зависит от критерия практически не зависит от критерия  . Такой режим перемешивания является автомодельным. Расход энергии определяется только инерционными силами. Дальнейшее увеличение числа оборотов нецелесообразно, так как возрастание затрат мощности не компенсируется достигаемым эффектом перемешивания. . Такой режим перемешивания является автомодельным. Расход энергии определяется только инерционными силами. Дальнейшее увеличение числа оборотов нецелесообразно, так как возрастание затрат мощности не компенсируется достигаемым эффектом перемешивания.Указанные значения критерия  , определяющие границы режимов, являются весьма ориентировочными и сильно зависят от конструкции и геометрических размеров мешалки и аппарата, а также от физических свойств перемешиваемой среды. , определяющие границы режимов, являются весьма ориентировочными и сильно зависят от конструкции и геометрических размеров мешалки и аппарата, а также от физических свойств перемешиваемой среды.Таким образом, для расчета мощности перемешивания через график  надо знать модифицированный критерий Рейнольдса, для определения которого согласно (5.3) требуется найти следующие величины: 1) физические свойства перемешиваемой среды (вязкость надо знать модифицированный критерий Рейнольдса, для определения которого согласно (5.3) требуется найти следующие величины: 1) физические свойства перемешиваемой среды (вязкость и плотность и плотность  ); 2) геометрические размеры аппарата с мешалкой (тип мешалки); 3) число оборотов мешалки. ); 2) геометрические размеры аппарата с мешалкой (тип мешалки); 3) число оборотов мешалки.При перемешивании гетерогенных систем (эмульсий и суспензий) можно использовать плотность сплошной среды, если плотности перемешиваемых фаз отличаются не более, чем на 30%. В остальных случаях надо применять среднюю плотность смеси  , вычисляемую по уравнению: , вычисляемую по уравнению:

где  – плотность дисперсной и сплошной фаз, кг/ – плотность дисперсной и сплошной фаз, кг/ ; φ – объемная доля дисперсной фазы. ; φ – объемная доля дисперсной фазы.Вязкость эмульсий и суспензий определяется по различным формулам и зависит от количественного состава смеси. Вязкость суспензий  , то есть систем жидкая фаза – твердая фаза, при объемной концентрации твердой фазы φ≤10% , то есть систем жидкая фаза – твердая фаза, при объемной концентрации твердой фазы φ≤10%

А при объемной концентрации твердой фазы φ>10%

Вязкость эмульсий  , то есть смесей жидкость – жидкость, при условии, что вязкость дисперсной фазы , то есть смесей жидкость – жидкость, при условии, что вязкость дисперсной фазы  больше, чем вязкость сплошной фазы больше, чем вязкость сплошной фазы  и доля дисперсной фазы φ≥0.3, вычисляется по формуле и доля дисперсной фазы φ≥0.3, вычисляется по формуле

При  и φ≥0,3 и φ≥0,3

При перемешивании взаиморастворимых жидкостей, если их вязкости различаются более чем в 2 раза и φ≥0,4, то

Если в эмульсии 0.5≥φ≥0.4, то ее вязкость составит:

а при объемной концентрации дисперсной фазы φ>0.5

В остальных случаях можно использовать значение вязкости  сплошной среды. сплошной среды.Типы мешалок различаются по конструкции и определяют геометрические характеристики аппаратов и самих мешалок. Механическое перемешивающее устройство включает рабочий элемент (мешалку), вал и привод. По типу потока жидкости, создаваемого мешалкой, различают мешалки, обеспечивающие тангенциальное, радиальное, осевое и смешанное течения. При тангенциальном течении жидкость в аппарате движется в основном по концентрическим окружностям, параллельным плоскости вращения мешалки. Радиальное течение происходит от мешалки к стенкам аппарата перпендикулярно оси вращения мешалки. Осевое течение жидкости направлено параллельно оси вращения мешалки. При высоких скоростях вращения мешалки жидкость вовлекается в круговое движение и вокруг вала образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды. Для предотвращения образования воронки в аппарате помещают отражательные перегородки, которые, кроме того, способствуют образованию вихрей и увеличению турбулентности системы. Образование воронки можно ликвидировать при полном заполнении жидкостью аппарата, а также при установке вала мешалка эксцентрично к оси аппарата или при применении аппарата прямоугольной формы. Все указанные мероприятия увеличивают потребляемую мешалкой мощность. По конструкции мешалки делятся на следующие типы: лопастные, пропеллерные, турбинные и специальные. Лопастные мешалки включают кроме самих лопастных еще якорные, листовые и рамные. Лопастная мешалка представлена на рис. 4.10.

Достоинством лопастных мешалок является простота и невысокая стоимость. Недостаток заключается в слабом осевом потоке и перемешивании только слоев жидкости в непосредственной близости от лопаток. Поэтому такие мешалки используют для перемешивания жидкостей с вязкостью не более 1 Па∙с и они не пригодны для перемешивания в потоке, например в аппаратах непрерывного действия. Некоторое увеличение осевого потока происходит, когда лопасти наклонены к оси вала на угол 30–45º. Такая мешалка при работе поддерживает во взвешенном состоянии частицы, скорость осаждения которых невелика. Мешалки с наклонными лопастями также используют при проведении медленных химических реакций, для которых подвод реагентов в зону реакции не является лимитирующей стадией. В аппаратах с большим отношением высоты к диаметру для увеличения турбулентности перемешивания применяют многоядерные двухлопастные мешалки, устанавливаемые на одном валу и повернутые на угол 90º друг относительно друга. Расстояние между отдельными рядами составляет (0,3–0,8)d. Для перемешивания жидкостей с вязкостью до 10Па∙с, а также для перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних змеевиков, в тех случаях, когда возможно выпадение осадков или загрязнение теплопередающей поверхности, применяют якорные или рамные мешалки (рис. 4.11).

Они имеют форму, соответствующую внутренней форме аппарата, и диаметр, близкий к внутреннему диаметру аппарата или змеевика. При вращении эти мешалки очищают стенки и дно аппарата от налипающих загрязнений. Листовые мешалки имеют значительно большую ширину по сравнению с лопастными мешалками (рис. 4.12). Они обеспечивают преимущественно тангенциальное течение, а также создают вихревые потоки верхними и нижними кромками. Кроме того, при больших скоростях вращения мешалки создают радиальные течения, вызванные центробежными силами. Листовые мешалки рассчитаны на маловязкие жидкости (меньше 5∙10-2 Па∙с), предназначенные для интенсификации теплообмена, растворения и проведения химических реакций в объеме. Для процессов растворения применяют листовые мешалки с отверстиями (рис. 4.12, а) в лопастях. При вращении такой мешалки на выходе из отверстий образуются струи, способствующие растворению твёрдых материалов.

Основные размеры лопастных мешалок меняются в зависимости от вязкости среды. Обычно для них применяются следующие соотношения размеров:   , ,  , расстояние от мешалки до дна сосуда , расстояние от мешалки до дна сосуда  . Для листовых мешалок . Для листовых мешалок  , ,  , ,  . .Окружная скорость лопастных и листовых мешалок изменяется в пределах от 0,5 до 5,0 с-1, причем снижается с увеличением вязкости перемешиваемой среды и ширины лопасти. Для лопастных мешалок отражательные перегородки ставятся только при высоких скоростях, а листовые мешалки без отражательных перегородок не применяют. Рабочей частью пропеллерной мешалки является пропеллер (рис. 4.13, а).

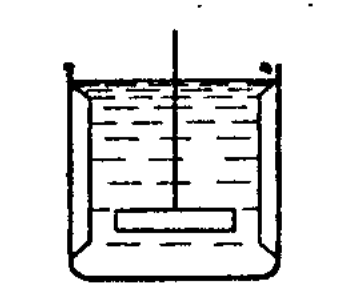

Обтекаемая форма пропеллерных мешалок обеспечивает наименьшую потребляемую на перемешивание мощность по сравнению с другими мешалками. Переход в автомодельную область для них наблюдается при относительно низких значениях критерия  ( ( ). К достоинствам пропеллерных мешалок относятся высокая скорость вращения и возможность непосредственного присоединения к электродвигателю, что снижает механические потери. Эти мешалки создают преимущественно осевые потоки и большой насосный эффект, что сокращает время перемешивания. Недостатками являются сложность и высокая стоимость изготовления, а также зависимость эффективности перемешивания от формы аппарата и расположения в нём мешалки. Наибольшая эффективность перемешивания наблюдается в цилиндрических аппаратах с выпуклыми днищами. В других аппаратах образуются застойные зоны. ). К достоинствам пропеллерных мешалок относятся высокая скорость вращения и возможность непосредственного присоединения к электродвигателю, что снижает механические потери. Эти мешалки создают преимущественно осевые потоки и большой насосный эффект, что сокращает время перемешивания. Недостатками являются сложность и высокая стоимость изготовления, а также зависимость эффективности перемешивания от формы аппарата и расположения в нём мешалки. Наибольшая эффективность перемешивания наблюдается в цилиндрических аппаратах с выпуклыми днищами. В других аппаратах образуются застойные зоны.Для улучшения перемешивания больших объемов жидкостей и создания их направленного движения (при большом отклонении H/D) в сосудах с пропеллерными мешалками устанавливают диффузоры (рис. 4.13, в) в виде цилиндрических или конических стаканов, внутрь которых помещают мешалки. При больших скоростях вращения мешалки вместо диффузора применяют отражательные перегородки (рис. 4.13, б). Пропеллерные мешалки применяют для жидкостей с вязкостью не более 2Па∙с. Они обеспечивают быстрое перемешивание, растворение, образование взвесей, проведение химических реакций, образование маловязких эмульсий и гомогенизацию больших объемов жидкости. Для пропеллерных мешалок принимают следующие соотношения основных размеров:  ; шаг винта ; шаг винта  ; расстояние от мешалок до дна сосуда ; расстояние от мешалок до дна сосуда  ; ;  . Число оборотов мешалок до 40 с-1, а окружная скорость до 15 м/с. . Число оборотов мешалок до 40 с-1, а окружная скорость до 15 м/с.Турбинные мешалки имеют форму колес водяных турбин с плоскими (рис. 4.14, а), наклонными или криволинейными лопатками, закрепленными на вертикальном валу. Они создают преимущественно радиальные потоки перемешиваемой среды, а при большом числе оборотов мешалки возникает ещё тангенциальное (круговое) течение и происходит образование воронки. В этом случае в аппарат устанавливают отражательные перегородки (рис. 4.14, в). Закрытые турбинные мешалки (рис. 4.14, б) в отличие от открытых (рис. 4.14, а) создают более четко выраженный радиальный поток. Они имеют два диска с отверстиями в центре для прохода жидкости. Диски сверху и снизу привариваются к плоским лопастям. Жидкость поступает в мешалки параллельно оси вала и выбрасывается в радиальном направлении, достигая наиболее удаленных точек аппарата. Турбинные мешалки обеспечивают интенсивное перемешивание во всем объеме аппарата. При большом отношении H/D применяют многорядные турбинные мешалки. Мощность, потребляемая турбинными мешалками, в аппаратах с отражательными перегородками при турбулентном режиме перемешивания не зависит от вязкости среды. Поэтому мешалки этого типа применяют для смесей, вязкость которых меняется во время перемешивания.

Турбинные мешалки применяют для образования взвесей с размером твердых частиц до 25 мм, для растворения, при проведении химических реакций, для интенсификации теплообмена. Однако, они малопригодны для гомогенизации больших объемов жидкости. В зависимости от области применения турбинные мешалки имеют  при отношении при отношении  . При более высоких отношениях H/D используют многоядерные мешалки. Число оборотов мешалки составляет 2–5 с-1, а окружная скорость 3–8 м/с. . При более высоких отношениях H/D используют многоядерные мешалки. Число оборотов мешалки составляет 2–5 с-1, а окружная скорость 3–8 м/с.Специальные мешалки имеют ограниченное применение и делятся на барабанные, дисковые и вибрационные. Обычно они вертикального исполнения. Барабанные мешалки состоят из двух цилиндрических колец, соединенных вертикальными лопастями прямоугольного сечения. Высота мешалки составляет 1,5–1,6 ее диаметра. Мешалки создают значительный осевой поток перемешиваемой среды. При отношении  применяются для проведения газо-жидкостных реакций, получения эмульсий и взмучивания осадков. применяются для проведения газо-жидкостных реакций, получения эмульсий и взмучивания осадков. Дисковые мешалки состоят из одного или нескольких гладких дисков, вращающихся с большой скоростью на одном валу. В перемешиваемой среде они создают тангенциальные потоки за счет трения жидкости о диск. Сужающиеся диски создают дополнительный осевой поток. Иногда края диска делают зубчатыми. Диаметр диска  , а окружная скорость составляет 5–35 м/с. Потребление энергии составляет 0,5–20 кВт и возрастает с повышением вязкости перемешиваемой среды. Мешалки этой конструкции применяют для перемешивания жидкостей объемом до 4 м3. , а окружная скорость составляет 5–35 м/с. Потребление энергии составляет 0,5–20 кВт и возрастает с повышением вязкости перемешиваемой среды. Мешалки этой конструкции применяют для перемешивания жидкостей объемом до 4 м3.Вибрационные мешалки имеют вал с несколькими перфорированными дисками (рис. 4.15), совершающими возвратно-поступательное движение и при малых энергозатратах создающими интенсивное перемешивание. Эти мешалки используются для перемешивания жидкостей и суспензий в аппаратах, работающих под давлением.

При растворении, гомогенизации, диспергировании с помощью этих мешалок не образуется воронок и волн. Изготавливают вибрационные мешалки диаметром до 300 мм и применяют в аппаратах емкостью не более 3 м3. Для вычисления мощности мешалки, кроме рассмотренных физических свойств перемешиваемой среды и типа мешалки с геометрическими характеристиками, надо знать число оборотов мешалки. Число оборотов выбирают отдельно для приготовления суспензий, эмульсий и гомогенизации из следующих соображений. При приготовлении суспензий осевая скорость перемешиваемой жидкости должна быть больше скорости осаждения твердых частиц, тогда они будут поддерживаться во взвешенном состоянии. Число оборотов n0 соответствующее такой скорости вычисляют по формуле

где  — критерий Архимеда; Δρ — разность плотностей, ρс — плотность сплошной фазы; νс — кинематическая вязкость сплошной фазы; dr — диаметр частицы; D/d — отношение диаметра сосуда к диаметру мешалки. — критерий Архимеда; Δρ — разность плотностей, ρс — плотность сплошной фазы; νс — кинематическая вязкость сплошной фазы; dr — диаметр частицы; D/d — отношение диаметра сосуда к диаметру мешалки.Это выражение справедливо при следующих значениях переменных:  ; ;  ; ;  . .Величины C1 и k являются опытными, они приведены в справочной литературе [1] для разных типов мешалок в зависимости от значений D/d. При эмульгировании взаиморастворимых жидкостей число оборотов n0 мешалки рекомендуется определять из уравнения

где  — модифицированныйкритерий Вебера, представляющий критерий We, в котором l=d и вместо линейной скорости ω подставлена величина nd, пропорциональная окружной скорости мешалки; σ — межфазное натяжение. — модифицированныйкритерий Вебера, представляющий критерий We, в котором l=d и вместо линейной скорости ω подставлена величина nd, пропорциональная окружной скорости мешалки; σ — межфазное натяжение.Формула (5.22) применима при следующих условиях:  ; ;  ; ;  . .Найденные опытным путем величины C2 и l для различных типов мешалок в зависимости от соотношения D/d представлены в [1]. При гомогенизации жидкостей, т. е. при перемешивании в однофазной системе с целью снижения температурных и концентрационных градиентов, число оборотов мешалки n0 может быть определено по формуле

где τ — время перемешивания, за которое достигается заданная степень однородности (гомогенизации) перемешиваемой жидкости. Полученные опытным путем Cτ имеются в справочных таблицах [1] для различных типов мешалок в зависимости от отношения D/d. Все приведенные зависимости по физическим свойствам, геометрическим характеристикам, числу оборотов мешалок справедливы для ньютоновских жидкостей. Они позволяют вычислить полезную мощность N мешалки через критерий KN, который определяется из графика  для различных типов мешалок с разными геометрическими характеристиками при для различных типов мешалок с разными геометрическими характеристиками при  . Если отношение H/D не равно единице, то определенное с помощью графика значение мощности умножают на поправочный коэффициент k, который находят из соотношения . Если отношение H/D не равно единице, то определенное с помощью графика значение мощности умножают на поправочный коэффициент k, который находят из соотношения

При сильной шероховатости внутренних стенок аппаратов, наличии внутри аппаратов вспомогательных устройств (гильз термометров, змеевиков и др.) затрачиваемая на перемешивание мощность (при отсутствии отражательных перегородок) ещё больше возрастает. Наличие в аппарате змеевика дополнительно увеличивает значение N в 2–3 раза, а наличие гильзы термометра повышает мощность в 1,1–1,2 раза. Шероховатость стенок аппарата требует повышения мощности ещё на 10–20%. Мощность на валу Ne определяется путем деления значения N на к. п. д. передачи ηпер. Пусковая мощность Nуст двигателя берется с запасом по сравнению с мощность на валу Ne на коэффициент β как для насосов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

,

,

…

…

…

… φ+

φ+ ,

, ,

, ,

, =

=

.

. ,

,

)

)

)

)