Безопасность фармацевтических производств. Лекция 8 Безопасность фармацевтических производств. Лекция 8 Безопасность фармацевтических производств

Скачать 104.94 Kb. Скачать 104.94 Kb.

|

|

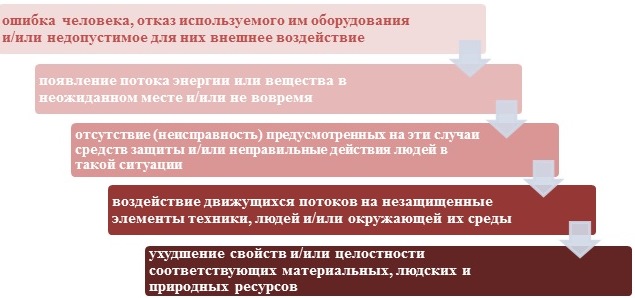

Лекция 8 Безопасность фармацевтических производств теоретический материал 1. Проблема обеспечения безопасности Проблему обеспечения безопасности опасных производственных объектов следует рассматривать на всех этапах жизненного цикла, главными из которых являются стадии проектирования и эксплуатации (функционирования) (рисунок 1).  Рисунок 1 Функциональная структура системы обеспечения промышленной безопасности промышленного объекта На стадии проектирования безопасность обеспечивается: проведением системного анализа проектируемых производств с учетом риска и разработкой соответствующих методических подходов и математических и алгоритмических методов решения данной проблемы с целью повышения уровня промышленной безопасности; решением задач технологического проектирования, включающим создаие энерго- и ресурсосберегающих технологий, гибких схем очистки стоков и регенерации растворителей; проектированием систем аварийной защиты, блокировки и аварийного останова производства; проектированием систем защиты окружающей среды от вредных выбросов с целью повышения экологической безопасности производства при его систематическом воздействии на окружающую среду. Таким образом, при проектировании решается задача создания систем с внутренне присущей безопасностью. Задача управления безопасностью на этой стадии заключается в выработке долгосрочных решений и связана с выбором и оценкой эффективных вариантов технологических мероприятий, направленных на снижение всех видов рисков негативных воздействий опасного химического производства и обеспечивающих определенный эффект за счет повышения безопасности проектируемого производства. Меры по уменьшению риска на стадии эксплуатации могут иметь технический (технологический) или организационный характер. На уровне управления ХТС – это недопущение и предотвращение возникновения аварийных ситуаций, связанных с нарушениями технологических процессов, отказами оборудования, контрольно-измерительных приборов; на уровне управления производством в целом – это технологические и организационно-технологические решения, направленные на предотвращение, локализацию, ликвидацию последствий аварий. 2. Потенциальные опасности фармацевтических производств Химические вещества. Подавляющее большинство химических веществобладают токсичностью, а также огнеопасностью. Паровоздушные смеси на их основе способны взрываться. В связи с этим объекты химического профиля характеризуются химической опасностью, которая подразделяется на токсическую, пожаро- и взрывоопасностъ. Химическая (токсическая) опасность отличается рядом важных специфических особенностей: присуща не только стационарным химико-технологическим объектам, но и транспортным средствам, постоянно перемещающим по суше, воде и воздуху громадные массы токсически опасных грузов; токсическая опасность химических продуктов, производимых и используемых в промышленности, проявляется не только в авариях, но и при "нормальном" режиме эксплуатации промышленных предприятий; Химические объекты промышленного назначения работают по принципу открытой системы. В них поступают сырье и вспомогательные материалы; в объектах обращаются также технологические смеси, образующиеся продукты. С другой стороны из объектов в окружающее пространство уходят отходящие газы, сточные воды и твердые отходы. Все эти технологические составляющие зачастую являются в той или иной мере токсичными, их попадание в окружающую среду и нахождение в ней представляют опасность. попадание токсикантов в окружающую среду, может проявляться на значительном удалении от источников токсического загрязнения (трансграничный и трансконтинентальный перенос). токсическому воздействию подвержены буквально все представители биосферы 3. Потенциальные опасности фармацевтических производств (продолжение) Множество причин возникновения аварийной ситуации можно разделить на четыре класса: 1) отказы оборудования; 2) отклонения от технологического регламента; 3) ошибки производственного персонала; 4) внешние причины (стихийные бедствия, катастрофы, диверсии и т.д.). Данные причины вызывают следующие последствия, приводящие к аварийным ситуациям: Изменение соотношения подаваемых компонентов (непрерывный процесс) или скорости слива одного из компонентов (полунепрерывный процесс). И в том, и в другом случаях скорость химического превращения веществ растет, что приводит к увеличению количества выделяемого тепла, подъему температуры, ускорению побочных реакций, интенсивному газовыделению и пр. Оба отклонения возникают при отказах средств автоматизации, оборудования, регламентирующего подачу, или в результате ошибок обслуживающего персонала (при ручном управлении). Снижение (или отсутствие) расхода хладагента, подаваемого для охлаждения. Это приводит к снижению теплоотдачи, увеличению температуры и т. д. (см. п. 1) и возникает при отказе средств автоматизации и технологического оборудования или в результате ошибок обслуживающего персонала. Отсутствие перемешивания. В этом случае возможно накопление непрореагировавших компонентов, что при последующем включении мешалки ведет к интенсивному росту скорости реакции и, как следствие, к нарушению температурного режима. Возникает в результате отказа технологического оборудования (остановка или обрыв лопастей мешалки). Попадание посторонних продуктов в аппарат. Приводит к ускорению побочных реакций, нарушению температурного режима и т. д. Возникает при отказе технологического оборудования и в результате ошибок обслуживающего персонала. Нарушение состава исходных компонентов, подаваемых в виде смеси или раствора. Приводит, к изменению соотношения реагирующих веществ, следствием чего возможно увеличение скорости химического превращения веществ и т.д. (см. п. 1). Причины этого нарушения – отказы средств автоматизации и ошибки обслуживающего персонала. Нарушение режима удаления газов или паров. Приводит к увеличению давления и возникает при отказах средств автоматизации, технологического оборудования, стоящего на линии: отвода газов или паров из реактора, и при ошибках обслуживающего персонала. Типичная причинная цепь техногенных происшествийв общем случае представляет следующую последовательность событий-предпосылок:  |