Менеджмент (уровень бакалавриата)

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

«МЕХТА»

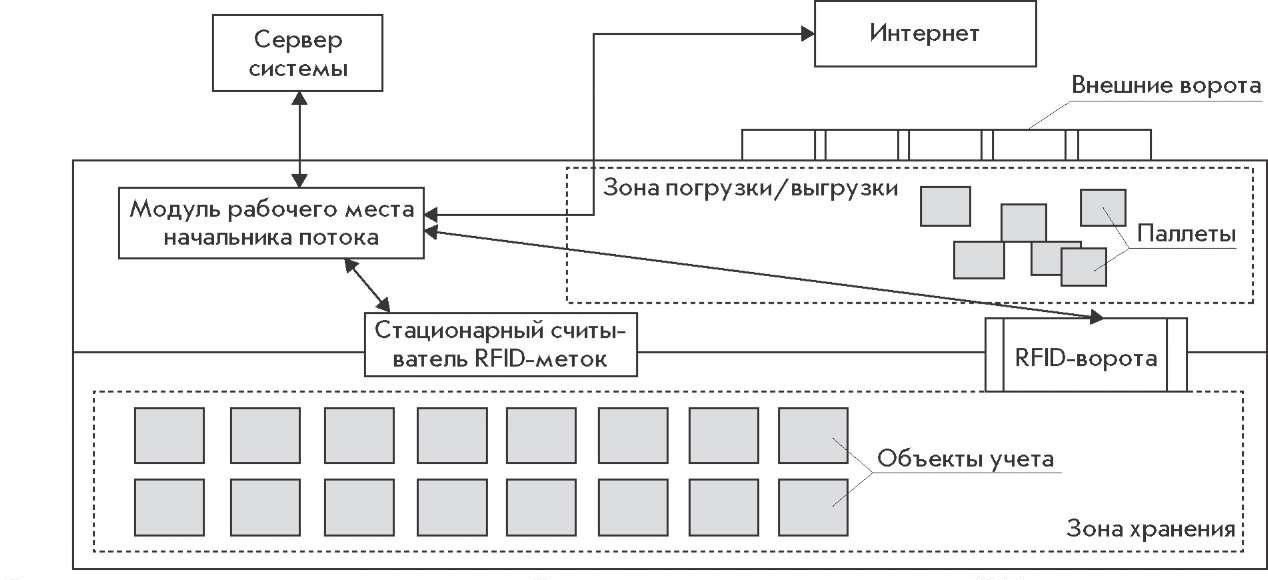

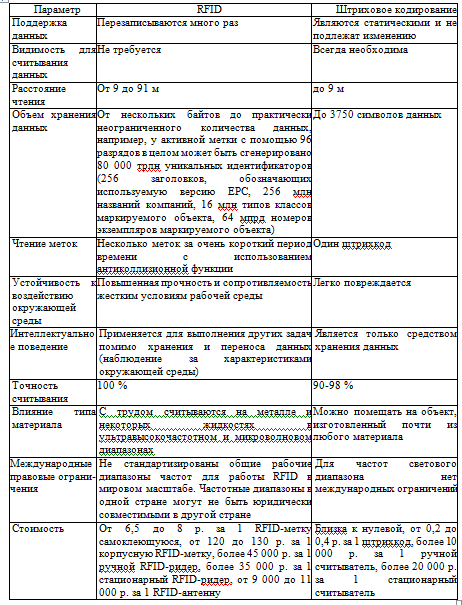

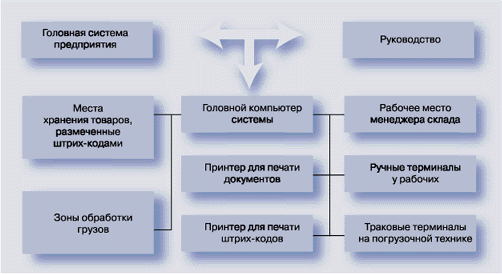

Произведенные расчеты показывают, что в каждом рассматриваемом периоде имеет место увеличение затрат на транспортировку продукции с 265936,6 тыс. руб. до 103732,7 тыс. руб. Также следует отметить увеличение объема продукции, по которой наблюдались срывы сроков поставки. Можно отметить увеличение с 8,63% до 12,4% за анализируемый период. Можно отметить, что в компании наблюдается проблема срыва сроков поставки, которая усугубляется за анализируемый период. Таким образом, в ходе анализа были выявлены основные проблемы логистической системы предприятия АО «МЕХТА»: отсутствуют процедуры предупредительного контроля для предотвращения срывов в цепи поставки, не согласованы методы коммуникации между партнерами по повседневным проблемам и критическим ситуациям, не производятся оценки степени удовлетворенности клиентов. высокие затраты на перевозку, что говорит о необходимости улучшения процесса поставки продукции до потребителей. неэффективность деятельности поставщиков. ПРОГРАММА СОВЕРШЕНСТВОВАНИЯ ЛОГИСТИЧЕСКОЙ СИСТЕМЫ НА ПРЕДПРИЯТИИОсновные направления совершенствования логистической системы предприятияИсходя из выявленных проблем эффективности логистической системы компании АО «МЕХТА», следует предложить следующие пути улучшения: оборудование всех машин и грузов RFID-метками; улучшение выбора поставщиков; внедрение автоматизации работы склада компании. Рассмотрим каждое мероприятие более подробно. а) Оборудование всех машин и грузов RFID-метками. В последнее время, в связи с разработкой различных типов систем автоматизации логистических процессов, вызывают интерес системы на основе технологии RFID (Radio Frequency Identification). До недавнего времени технологии RFID были доступны только успешным компаниям, но сегодня ситуация начала кардинально меняться. Если три года назад предположение, что RFID-метка может стоить 5 евроцентов, было больше фантастикой, то в настоящее время это вполне реальная перспектива. Международные стандарты RFID как неотъемлемая часть технологии автоматической идентификации разработаны и приняты международной организацией ISO (Международная организация по стандартизации) совместно с IEC (Международной электротехнической комиссией). Подготовка проектов (разработка) стандартов осуществляется в тесном сотрудничестве с организациями, заинтересованными в инициативе. Базовая система RFID работает следующим образом. К идентифицированному объекту прикрепляется радиотехническое устройство - бирка. В теге хранится уникальная информация, идентифицирующая объект. Когда отмеченный предмет подносится к считывателю (считывателю), бирка передает эти данные считывателю через антенну считывателя. Затем данные считываются считывателем и передаются в приложение, работающее на компьютере, по определенным каналам связи (сетевое или последовательное соединение). Затем программа использует полученную информацию для идентификации объекта, представленного читателю. Кроме того, программа может обновлять информацию в базе данных о местонахождении объектов, посылать сигнал тревоги персоналу или просто игнорировать данные. Был проведен сравнительный анализ основных технико-экономических показателей этих технологий по 13 параметрам и составлена ориентировочная схема системы складской логистики с использованием RFID (рисунок 16).  Рисунок 16 - Схема логистики с использованием RFID Стоимость технологического оборудования радиочастотной идентификации в настоящее время выше, чем технологического оборудования штрихового кодирования. Однако для российских предпринимателей это не помеха. Существует ряд логистических процессов, в которых нет альтернативы этой технологии, например, управление распределительными сетями и складированием, надзор и контроль запасов, истощение запасов, защита от краж, интеллектуальное определение срока хранения товаров, «умные» полки (таблица 14). Таблица 14 - Сравнительный анализ основных технико-экономических показателей технологий штрихового кодирования и RFID  RFID-система – это составляющий единое целое набор компонентов, реализующий какое-либо RFID-решение. Она включает следующие компоненты: метка, ридер, антенна ридера, система хост-компьютера и программного обеспечения. RFID-система поддерживает двусторонний обмен информацией от ридеров к автоматизированной информационной системе и от автоматизированной информационной системы к ридерам. Общая сумма затрат будет складываться из платы за комплект RFID- меток на весь транспорт и грузы. В первый год реализации проекта планируется установить метку на 10 машин, а также на 50 единиц груза. Затраты составят: метки на грузы: 8 руб.*50=400 рублей; метки на автомобили: 130 руб.*10=1300 рублей; RFID-ридер – 35 000 рублей; RFID-антенна – 11 000 рублей; программное обеспечение – 20 000 рублей. В год затраты на плату по RFID-меток составит 67,7 тыс. рублей. По подсчетам аналитиков WallMart, сокращение непрофильных издержек транспортных предприятий может составлять 30-50 %, а с учетом синергии процессов экономический эффект может достигать по величине суммарной прибыли организации за период. Технология радиочастотной идентификации только формируется, но она имеет хороший потенциал. б) Улучшение выбора поставщиков. На основании вышеизложенного было рекомендовано, чтобы компания оценивала не только тех поставщиков, с которыми она ранее работала, но и тех поставщиков, которые находятся на удалении друг от друга, но цены которых ниже, чем у текущего поставщика. Ранее был проведен анализ различных методов решения проблемы выбора поставщика для компании «Мехта». Был сделан вывод, что решение о выборе поставщика со стороны отдела закупок должно приниматься на основании полной оценки поставщиков, т.е. с использованием различных методов. Оптимизация параметров поставки основана на: а) Долгосрочные партнерские отношения с поставщиками. В первую очередь необходимо подробно выделить группы поставщиков, исходя из количества дней отсрочки платежа за материалы, сырье, товары, поставляемые группе: без просрочки (100% предоплата); до 15 дней; от 15 до 30 дней; более 30 дней. Следовательно, необходимо поручить отделу закупок активно искать поставщиков, которые предоставляют отсрочки на 30 дней и более, и временно заморозить контакты с поставщиками, которые работают со 100% предоплатой. Эти меры позволят сократить кредитование, высвободив часть оборотных средств. б) Оценка и выбор поставщиков по разработанной методике. Создание базы данных поставщиков. Следует избегать бесспорных статей в закупочной позиции. Внедренный в АО «МЕХТА» процесс оценки и выбора поставщика сокращает время обработки заявки на 7-10 дней, снижает риски, связанные с несоблюдением или недостаточной доставкой, и делает выбор поставщика более разумным и прозрачным. На основе этой процедуры отдел закупок может создать базу данных поставщиков, которая еще больше сокращает время обработки заявок, управляет отношениями с поставщиками и поддерживает искусственную конкуренцию между ними. в) Покупка товара в оптимальном количестве. Внедрение методологии определения оптимального количества заказов по всем основным позициям номенклатуры, а также периодичности заказов. Это мероприятие позволит более точно составить план закупок, чтобы нельзя было закупить больше необходимого объема, сэкономив деньги компании. г) Формирование страховых запасов для снижения рисков поставок. Можно сформулировать цель стратегии в области снабжения: надежное обеспечение производственных подразделений компании качественной материальной базой, необходимой для соблюдения производственного графика. Производственная программа составляется в соответствии с маркетинговыми стратегиями на рынке готовой продукции. Достижению основной цели стратегии АО «МЕХТА» в области снабжения будет способствовать решение следующих задач: а) Соблюдение разумных сроков закупки материальных ресурсов (закупленные до запланированной даты материалы накладывают дополнительную нагрузку на оборотные средства предприятия, а задержка с закупкой может прервать производственную программу или привести к ее изменению). б) Обеспечить точное соответствие между объемами поставок и их потребностями (объем избыточных или недостаточных запасов отрицательно влияет на баланс оборотных средств и стабильность производства и, кроме того, может вызвать дополнительные затраты на восстановление материальный баланс). в) Соблюдение производственных требований к качеству материальной базы. Рассмотрим, как можно решить проблему с выбором поставщика в отделе закупок АО «МЕХТА». Перечислим и опишем основные этапы решения этой проблемы. а) Поиск потенциальных поставщиков. На этом этапе специалисты по закупкам могут использовать следующие методы: изучение справочников компании потенциальных поставщиков; посещение специализированных сайтов; посещение выставок; переписка с потенциальными поставщиками; получение рекомендаций от производителей оборудования. В результате этих мероприятий создается база данных потенциальных поставщиков, которая постоянно обновляется и дополняется. б) Анализ потенциальных поставщиков. Составленный перечень потенциальных поставщиков анализируется на основании специальных критериев, позволяющих осуществить отбор приемлемых поставщиков. При этом используются следующие критерии: -стоимость закупаемого товара; ориентация на оптового покупателя; глубина ассортимента; предоставление скидок; возможность закупки товара в любом объеме. В результате анализа потенциальных поставщиков формируется реестр конкретных поставщиков, с которыми будет проводиться работа по заключению договоров поставки. ОО «ТехноПром»: является поставщиком кабельной продукции. Ассортимент небольшой, но необходимый для закупки лист есть в наличии. ООО «Рустал» предлагает к поставке широкий ассортимент металлопроката. Ассортимент поставляемой продукции насчитывает более 1000 наименований. Компания ООО «Альянс» – крупный поставщик машинных узлов. ООО «Металлокомплект-М» выпускает на постоянной основе более 100 видов продукции из металла. в) Оценка результатов работы с поставщиками. Таким образом, на выбор поставщика для выполнения заказа существенное влияние оказывают результаты работы по уже заключенным договорам. Для эффективной работы с поставщиками необходимо сформировать базу данных поставщиков, в которую специалисты МТС должны заносить информацию об исполнении договора, срывах поставок, просрочках отгрузок, наличии рекламаций по качеству. В последующем такая информация учитывается при принятии решения о закупке при оценке надежности поставок поставщика, при развитии поставщика (обратном маркетинге), для поддержания искусственной конкуренции между поставщиками. Одной из основных задач управления работы с поставщиками в компании АО «МЕХТА» является выбор поставщика. Важность решения данной задачи объясняется не только тем, что на рынке функционирует большое количество поставщиков одинаковой продукции, но и тем, что поставщик должен быть надежным партнером в бизнесе. При определении поставщика необходимо учитывать не только качество, надежность и цену, но и другие показатели, например, как управленческая совместимость и ряд других показателей, которые являются качественными. Решить эту задачу помогает метод аналитической иерархической процедуры (МАИ). Он получил широкое распространение в различных странах мира при определении приоритетов, потому что с его помощью можно выбрать более оптимальный проект решения проблемы с учетом интересов всех заинтересованных сторон, так, например, в США его используют при прогнозировании будущего развития образования и распределении ресурсов по направлениям исследований. Сущность МАИ состоит в декомпонизации проблемы на все более простые составные части и дальнейшей обработке по парным сравнениям. Таким образом, поставщик ООО «Альянс» с рейтингом 0,31 является лучшим, поставщик ООО «Металлокомплект-М» с результатом 0,29 будет вторым, на третьем месте поставщик ООО «ТехноПром, а на четвертом месте поставщик ООО «Рустал». Достоинства метода МАИ заключается в просто- те, а также он позволяет менеджерам АО использовать индивидуальную оценку попарных сравнений. г) Внедрение автоматизации работы склада компании. Для совершенствования складского хозяйства и автоматизации приоритетна автоматизация и компьютеризация работы. Для информационно- технической поддержки таких процессов» можно применять специализированную систему управления складом WMS. WMS (сокр. от англ. Warehouse Management System – система управления складом) – это система управления, обеспечивающая автоматизацию управления складскими процессами. Сегодня WMS система (система управления складом) уже давно не новинка ИТ-разработки, а необходимый инструмент в работе практически каждого предприятия. WMS-cистема – это, прежде всего, информационная система, позволяющая компаниям «навести порядок на складе», «автоматизировать складской учет», выйти на качественно новый уровень управления складом и предприятием в целом. Следует понимать, что WMS система – полноценная АСУП (автоматизированная система управления предприятием), а это значит, что задачи, решаемые с помощью WMS системы, выходят за пределы учета товара, перемещений, инвентаризации и т.д. WMS система осуществляет управление всеми складскими процессами, начиная от приемки и отгрузки товара, заканчивая разработкой стратегий размещения и оптимизации слоттинга. Системы управления складом (warehouse management system) обеспечивают успешное управление товаропотоками на предприятиях различных отраслей. Автоматизация склада является также необходимой частью работы склада. Для оперативного управления материальными потоками предприятия, автоматизируя процедуры приема, размещения, хранения, обработки и отгрузки товаров на складе предлагаю применить систему управления Solvo.WMS. Система оптимизирует управление складским комплексом, позволяя управлять всеми технологическими операциями на складе в режиме реального времени. Solvo.WMS – система автоматизации складских комплексов, позволяющая в режиме реального времени управлять всеми технологическими операциями складского комплекса. Solvo.WMS является экспертной системой, способной самостоятельно вырабатывать рекомендации по оптимизации всех складских технологических процессов и координации работ персонала, транспорта и подъемно-транспортного оборудования с целью достижения максимальной эффективности использования складских площадей и повышения производительности работ на складе. Опыт внедрения систем класса WMS показывает, что точность данных о количестве и размещении товара при сверке достигает 99,9%, а сроки работ по приему и отгрузке товаров сокращаются в 2-3 раза. Система может быть интегрирована с любыми существующими на предприятиях автоматизированными системами. Система полностью адаптируема к условиям конкретного заказчика, специфике его технологических и организационных требований. Программное обеспечение системы поддерживает работу с радиооборудованием, устройствами штрихового кодирования, электронными весами, принтерами и сканерами изображений. Solvo.WMS управляет всем складским процессом – от ожидания приемки товаров, до их доставки по заказам клиентов. Исходя из реальных потребностей заказчика, объем внедрения системы может варьироваться от начального уровня (система управления на основе бумажных листов-заданий) до полнофункциональной системы управления складом в режиме реального времени, с использованием технологий штрих-кодирования, радиооборудования передачи данных, системы позиционирования складской техники и других средств автоматизации. Технология работы Solvo.WMS представлена на рисунке 17.  Рисунок 17 - Технология работы Solvo.WMS В целях автоматизации процедур приема, размещения, хранения, обработки и отгрузки товаров, территория склада разбита на зоны по видам технологических операций. Это позволяет упорядочить работы персонала на различных участках и объективно распределять сферы ответственности. На стадии внедрения в систему заносится описание физических характеристик склада, погрузочной техники, параметры всего используемого оборудования и правила работы с ним. Проведение технологических складских операций под контролем системы производится на основании штрих-кодов, которым помечены все поступающие грузы, места хранения и погрузочная техника. Система может использовать любой из существующих типов кодов или печатать этикетки с внутренним штрих-кодом. Погрузочная техника и работники склада оснащаются радиотерминалами ввода-вывода данных, представляющими собой переносной компьютер, общающийся с головным сервером системы по радиоканалу. При распределении мест хранения для поступающих на склад товаров, система учитывает все требования к условиям хранения. Могут учитываться: температурный режим, влажность, производители, поставщики, сроки годности, сроки реализации, правила совместимости и любые другие параметры. Solvo.WMS автоматически подбирает места хранения для принятых грузов и формирует задания для работников склада. Задания поступают на экран радиотерминалов в виде элементарных поэтапных команд индивидуально для каждого работника. При формировании команд система разрабатывает оптимальные маршруты перемещения техники по территории складского комплекса, уменьшая, таким образом, холостой пробег погрузочных средств. На выполнение операций система назначает ту погрузочную технику, использование которой наиболее полно отвечает поставленной задаче. Выполнение заданий подтверждается сканированием штрих-кода. Таким образом, система контролирует все действия работника и позволяет практически полностью исключить возможность ошибочного размещения груза или неправильного комплектования заказа. Вся информация о местоположении грузов, наличии товаров на складе, действиях работников и произведенных операциях мгновенно обновляется в системе. Для удобства имеется возможность наблюдения за складом в режиме 2х-мерного графического отображения. По результатам работы или состоянию склада система позволяет формировать отчеты, которые могут, как выводиться на печать, так и передаваться в корпоративную систему компании. Количество и вид необходимых отчетов определяется заказчиком на этапе написания технического задания. [11, с.117] Функции Solvo.WMS: зонирование склада; графическое представление склада; идентификация объектов; конфигурация; управление персоналом; уровни доступа; управление погрузочной техникой; генерация отчетов; работа в режиме реального времени; хранение полной истории событий; нормирование труда. Экономическая эффективность внедрения Solvo. WMS: исключение ситуаций отгрузки заказа в неполной комплектации и затрат на допоставку документов заказчику и возврат заказов; минимизация затрат на списание просроченных товаров; улучшение качества обслуживания заказчиков. Эффективность в сфере логистики: упорядочение и оптимизация технологических процессов работы с материальными потоками; повышение точности данных о количестве и размещении товаров на складе (до 99,9%); обеспечение полного контроля над товародвижением; оптимизация использования складских площадей (вместимость увеличивается от 5 до 25%); ускорение и увеличение товарооборота; использование правильных стратегий размещения грузов. Эффективность в эксплуатационных расходах: рациональное использование погрузочной техники; оптимизация использования оборудования; снижение затрат на транспортировку (экономия топлива и электроэнергии, уменьшение затрат на обслуживание и увеличение срока эксплуатации погрузочной техники). Эффективность в управлении персоналом: повышение эффективности управления персоналом; пресечение непредвиденных ситуаций и выявление их виновников; сокращение времени выполнения всех складских операций; повышение производительности труда (в среднем на 20-30%). Эффективность в управленческом учете и документообороте: рост оперативности обмена данными между всеми участниками складского процесса; доступ к информации в режиме реального времени; сокращение объема бумажной работы; осуществление инвентаризации склада без остановки работ. Исходя из результатов, мероприятие по внедрению системы управления Solvo.WMS является экономически эффективным, так как эта система оптимизирует управление складским комплексом, позволяя управлять всеми технологическими операциями на складе в режиме реального времени. Перевод склада с бумажного оборота на автоматизированный произошел в следствии достижения следующих показателей склада: количество номенклатурных позиций более 300, площадь хранения более 2000 кв.м., с скорость оборота товара по складу более 30 дней. Толчком к использованию WMS послужили проблемы на складе, которые не получалось устранить административными мерами или текущей учетной системой, а именно высокие потолки терминала, где вести учет на бумаге уже не представлялся возможным. Кроме того, происходила перегрузка площади сбытовых складских помещений, в то время как общая высота складских помещений использовалась не в полной мере. Для этого необходимо складировать продукцию в два уровня, что позволит освободить площадь пола складского помещения и более эффективно использовать общую высоту. Таким образом, благодаря внедрению WMS были реализованы следующие задачи: оперативное информирование о складе и управление структурой складских площадей (например, какие площади свободны, какие заняты, а какие всегда простаивают, и что можно отдать в аренду, какое место склада наиболее подходит для размещения товара по заданным критериям); автоматизация и оптимизация процедуры приема, размещения, хранения, обработки и отгрузки товаров на складах с помощью специальных устройств; хранение истории движения товаров и материалов на складе. автоматическое отслеживание расхождений между заявленным и фактическим количеством и номенклатурой товара при любых его перемещениях, в том числе на удаленные склады и офисы; оперативное удаленное управление персоналом и складом, осуществляется с использованием радиотерминалов и мобильных компьютеров. |