Проектирование хим. предприятий. Навчальний посібник до вивчення курсу основи проектування хімічних виробництв

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

Пылеочистное оборудование. Многие виды химического оборудования (сушилки, смесители, диспергаторы и др.) не могут работать без эффективной системы, предназначенной для очистки газов от взвешенных в них твердых частиц или капель жидкостей. Различают три вида аэрозолей - пыль, туман и дым. Размеры частиц пыли 3 - 70 мкм. Она образуется при сушке, дроблении, транспортировке сыпучих мате- риалов. Дым получается при сгорании топлива или конденсации паров, при этом образуются твердые и жидкие частицы размером 0,3 - 5,0 мкм. Дисперсная фаза тумана представляет собой капельки жидкости также размером 0,3 - 5,0 мкм. С целью охраны окружающей среды промышленные газы очищают от взвешенных частиц. Кроме того, газы очищают с целью улавливания ценных продуктов или вредных примесей, которые затрудняют последующую его переработку. Используются следующие способы разделения: осаждение частиц в гравитационном, электрическом и центробежном поле; фильтрование запыленных газов через пористые перегородки; улавливание частиц жидкостью (мокрая очистка), абсорбция. Для выделения твердых частиц из запыленного газа под действием центробежных сил используют циклоны. В химической промышленности используются различные конструкции циклонов. Для обеспечения заданной производительности часто используют не один, а несколько параллельно работающих циклонов - групповые и батарейные циклоны. Использование нескольких циклонов меньшего диаметра вместо одного - большего - предпочтительнее, так как при одинаковой линейной скорости газа в циклоне малого диаметра развиваются большие центробежные силы и обеспечивается лучшее пылеулавливание. В электрофильтрах для отделения твердых частиц из газа используют осаждение их в электростатическом поле. Электрофильтры имеют множество труб круглого или шестигранного сечения, установленных в корпусе аппарата. Вместо труб можно использовать сетки, решетки и пластины из металла. Проходя по трубам или пластинам, частицы приоб- ретают отрицательный заряд и осаждаются на положительно заряженных пластинах или трубах. Для удаления пыли фильтр отключают от источника напряжения, а трубчатые или плоские электроды встряхивают. Электрофильтры используют для наиболее полной очистки газа от мельчайших частичек пыли и капель размером от 0,005 мкм. Эти аппараты применяют, например, для извлечения ценных металлов при переработке полиметаллических руд, в производстве серной кислоты для очистки газа от огарковой пыли, мокрые циклоны применяются для улавливания капелек кислоты и примесей из газа, поступающего в контактное отделение. Газовые неоднородные системы можно разделить фильтрованием через пористые перегородки, задерживающие взвешенные твердые частицы и пропускающие сплошную фазу. В химической промышленности наиболее распространены рукавные фильтры, в которых используются фильтровальные материалы из натуральных и синтетических волокон, работающие при температуре не выше 250 °С и обладающие хорошей коррозионной стойкостью. В связи с этим для очистки горючих и агрессивных газов от пыли применяют керамические и порошковые фильтры, обладающие высокой термо - и кислотостойкостью. Мокрые фильтры или скрубберы - это аппараты мокрой очистки газов от растворенных вредных примесей и взвешенных твердых частиц. Очистка газов происходит за счет прилипания твердых частиц к поверхности жидкости с последующим переходом их в жидкую фазу. Мокрые пылеуловители отличаются сравнительно небольшой стоимостью и обычно более эффективны, чем сухие. Конструкции аппаратов мокрой очистки весьма разнообразны: полые форсуночные скрубберы, барботажные и пенные аппараты, аппараты ударно-инерционного действия, орошаемые циклоны, скоростные промыватели и др. При выборе типа аппарата для пылеочистки необходимо учитывать следующие факторы: - взрывоопасность и агрессивность пыли; - размер частиц пыли; - концентрация пыли; - нужная степень удаления частиц определяется санитарно - гигиеническими нормами для чистоты атмосферного воздуха либо условиями работы технологического оборудования; - температура, влажность, скорость газа; - наличие влаги и агрессивных компонентов в газах, их количество и температура; - объем аппарата и скорость потока, предпочтительнее более компактные аппараты, несмотря на их большую энергоемкость; - необходимо учитывать возможности и особенности пылеуловителя; - гидравлическое сопротивление и возможности автоматизации и др. Таким образом, при выборе типа установки для пылеочистки необходимо, наряду с вышеперечисленными факторами, учитывать технико-экономические показатели и специфику производств. Дробилки и мельницы. В химико-технологических процессах измельчение (диспергирование) твердой фазы производится с целью: - уменьшения размеров кусков твердых материалов (исходное горно-химическое сырье, обжиг и др.); - раскрытия зерен чистых включений, входящих в состав сростков перед процессами механического обогащения продуктов; - увеличения свободной наружной поверхности зерен твердого материала перед операциями растворения, экстрагирования, химического взаимодействия, и т.д. В зависимости от размеров исходного и измельченного материала различают нес- колько классов измельчения (табл. 15.1). Таблица 15.1. Классы измельчения

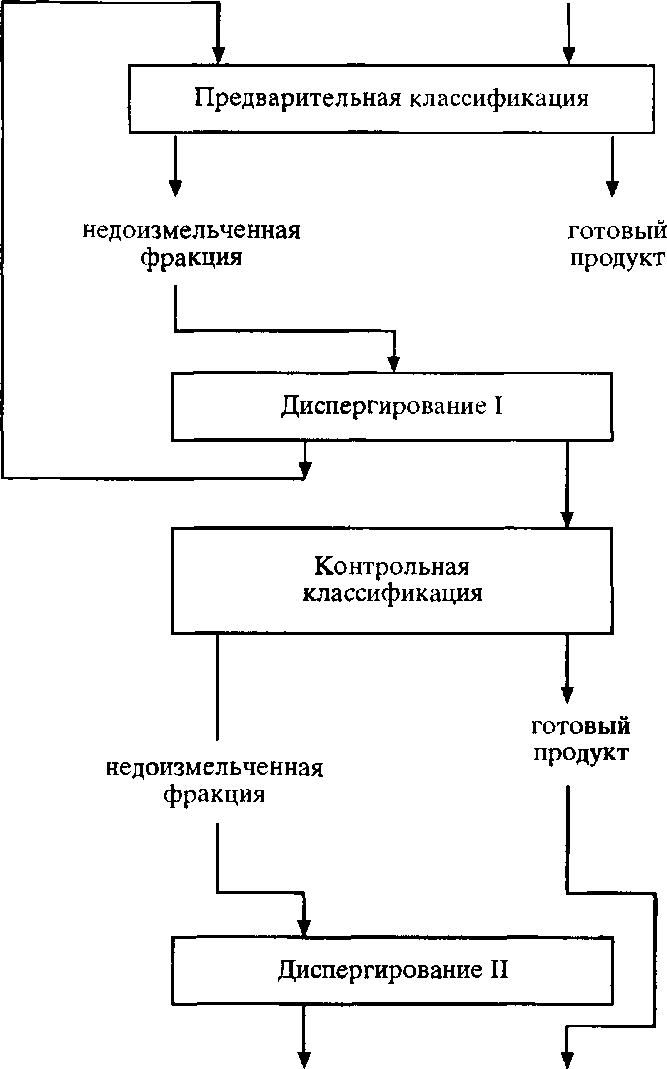

Для характеристики измельченного материала используют линейную степень измельчения i = dн/dк; объемную степень измельчения i' = d3н/d3к; удельную поверхность, фракционный (гранулометрический состав), характеристику по верхнему (- d) и нижнему (+d) пределу. В зависимости от физико-химических свойств материалов существуют четыре основных метода измельчения: раздавливанием, раскалыванием, истиранием и ударом. Для крупного и среднего дробления используются щековые, конусные и зубовалковые дробилки. Измельчение в этих дробилках происходит в основном за счет раскалывания и размалывания. Эти аппараты позволяют получить измельченный материал с размером частиц до 20 мм. Измельчающие машины истираюше-раздавливающего действия - это бегуны, гладкие валки. Измельченный материал имеет размер частиц до 40 мкм и ниже. Для получения более тонкодисперсного материала используются мельницы - барабанные (шаровые, стержневые) и струйные. Измельчение материала происходит за счет удара и истирания. Высокая степень измельчения не может быть получена в одном аппарате или в нескольких аппаратах одной конструкции. Процесс измельчения чаще всего является процессом многостадийным, и каждой стадии измельчения отвечает своя оптимальная степень измельчения. На практике установлено, что в аппаратах для крупного и среднего дробления (при кусках более 50 мм), степень измельчения (i) составляет 2÷3, для мелкого дробления (от 50 до 5 мм) - i= 3÷5. При более тонком измельчении - i = 6÷8. Зная требуемую степень измельчения, с учетом указанных конкретных степеней измельчения, можно определить число стадий процесса измельчения. Все технологические схемы измельчения должны быть построены так, чтобы сократить степень возможного переизмельчения продукта (рис. 15.1). Во-первых, желательно сразу, до начала процесса, удалить из исходного сырья ту его часть, которая представляет собой уже готовый продукт, т.е. все зерна целевой фракции, и уже переизмельченные зерна. Это сократит количество измельчаемого сырья и предотвратит неоправданные расходы энергии на переизмельчение целевого продукта и на бессмысленное дальнейшее измельчение уже переизмельченной фракции. Для этого целесообразно прибегнуть к предварительной классификации исходного материала по крупности частиц. Во-вторых, режим измельчения должен быть построен так, чтобы измельченный материал не задерживался на длительный срок в измельчительных установках. Тогда полученный продукт не будет доизмельчаться и переизмельчаться. Однако сокращение времени пребывания частиц в измельчающем устройстве делает более вероятным прохождение недоизмельченных частиц через весь аппарат без требуемой степени измельчения. Поэтoму из аппарата может выходить продукт со значительным содержанием недоизмельченной фракции. В этом случае на выходе из аппарата необходимо поставить классифицирующее устройство, отделяющее готовый продукт от недоизмельченной фракции. Выделенная недоизмельченная фракция будет поступать на повторное измельчение, на измельчение должен поступать, по возможности, только недоизмельченный продукт.  Рис. 15.1. Схема многостадийного диспергирования твердой фазы с контрольной классификацией продукта Выбор той или иной схемы измельчения (аппаратов для измельчения) зависит от следующих факторов: - физико-химические свойства измельчаемого материала (твердость, хрупкость, налипание, сыпучесть, насыпной вес и др.); - размер частиц исходного материала; - степень измельчения; - степень использования полезного объема измельчительных установок; - данные по производительности рекомендуемых измельчителей и др. Измельчители можно разделить на следующие основные группы: - раскалывающего и разламывающего действия; - раздавливающего действия; - истирающе-раздавливающего действия; - ударного действия; - ударно-истирающего действия; - коллоидные измельчители. В основу предлагаемой классификации измельчителей положен главный способ, которым в нем измельчается материал. Измельчители раскалывающего и разламывающего действия: - щековые дробилки; - конусные дробилки; - зубовалковые дробилки. Измельчители раздавливающего действия: - гладковалковые дробилки; - ролико-кольцевые мельницы: - горизонтальные; - вертикальные. Измельчители истирающе-раздавливающего действия: - жерновые мельницы; - бегуны; - катково-тарельчатые мельницы; - шаро-кольцевые мельницы; - бисерные мельницы. Измельчители ударного действия: - молотковые мельницы; - дезинтеграторы и дисмембраторы; - центробежные мельницы; - барабанные мельницы; - струйные мельницы. Измельчители ударно-истирающего действия: - вибрационные мельницы; - планетарные мельницы; - гироскопические мельницы. - Коллоидные мельницы: - конусные мельницы; - кавитационные мельницы; - виброкавитационные мельницы; - реактроны. Сушилки. Сушка - это процесс удаления влаги из твердого (пастообразного) материала путем испарения. Сушку материалов можно проводить естественным и искусственным способом. Естественная сушка на открытом воздухе малоэффективна, так как требует больших площадей, является весьма продолжительной и зависит от времени года и влажности воздуха. Наиболее эффективным способом является искусственная сушка, производимая в специальных устройствах - сушилках, в которых сушильный агент, поглотивший пары влаги, отводится от поверхности высушиваемого материала при помощи вентиляторов, инжекторов и других устройств. Сушилки, применяемые в химической промышленности, обычно классифицируются по способу подвода теплоты к высушиваемому материалу: - конвективные (для сушки материалов в слое, барабанные, для сушки материалов в режиме псевдоожижения и фонтанирующего слоя, распылительные, в режиме пневмотранспорта и др.); - кондуктивные (полочные, вальцовые, вакуумные, сушильные шкафы и др.); - специальные (высокочастотные, радиационные, сублимационные). Большое распространение получили конвективные сушилки, в которых в качестве сушильного агента используют топочные газы, воздух или смеси воздуха и топочных газов. Основным способом передачи тепла в этом случае является конвекция. В кондуктивных сушилках необходимая для сушки теплота передается теплоноси- телем влажному материалу через разделяющую их стенку. Здесь основной способ передачи тепла - теплопроводность. Специальные сушилки являются дорогостоящими и применяются реже, чем обычные конвективные или кондуктивные сушилки. Полочная и камерная сушилки периодического действия широко используются для сушки различных порошкообразных материалов - центрифугированного осадка, пигментов, силикатных материалов (цемент, глина и др.). Для сушки термочувствительных кристаллических материалов, а также крупных изделий (например: кирпич, керамика, фарфор, осадок вискозы, пиломатериалы и др.) применяются полочные вакуум-сушилки периодического действия. Туннельные полочные сушилки непрерывного действия широко применяются для сушки твердых материалов и изделий разных форм и размеров, например на заводах строительных материалов, керамических изделий, производствах вискозы и др. Распылительные сушилки нашли широкое применение для сушки эмульсий, сус- пензий, шламов, экстрактов и других материалов, в том числе в производстве минеральных удобрений и солей. Вращающийся сушильный барабан - недорог, работает в широком интервале мощностей, используется для сушки материалов различных по степени дисперсности и природе, но не мелких и не чувствительных к нагреву. Вальцовые сушилки, работающие под вакуумом или при атмосферном давлении, применяются для сушки паст, шламов, суспензий, отработанных щелоков, каучукового латекса и др. Для того чтобы правильно выбрать сушильное оборудование, необходимо учиты- вать следующие факторы: - свойства высушиваемого материала (размер частиц, агрессивность, токсичность, воспламеняемость, абразивные свойства, физические характеристики сухого и влажного материала); - сушильные характеристики материала (начальное и конечное влагосодержание, тип влаги, допускаемая температура сушки, вероятная продолжительность сушки); - подача материала в сушилку и выгрузка из нее (часовая производительность, непрерывный или периодический процесс и т.д.); - качество продукта (усадка, пересушивание, равномерность распределения остаточной влаги, разложение продукта, температура, степень измельчения при сушке, насыпная плотность и др.); - проблемы регенерации пыли и растворителя; - условия на месте предполагаемой установки аппарата (занимаемое пространство, наличие топлива, температура, влажность и чистота воздуха, способ подачи влажного материала и разгрузки и др.). 15.2. ТРАНСПОРТНЫЕ СРЕДСТВА Успешная работа химического предприятия во многом зависит от четкой работы промышленного транспорта. Промышленный транспорт делится на две основные группы: внешний и внутренний. Внешний транспорт - предназначен для доставки на предприятие сырья, полуфаб- рикатов, топлива, отправки готовой продукции и вывоза с предприятия отходов производства. Внешнезаводские транспортные операции осуществляются следую- щими видами транспорта: железнодорожным, речным, автодорожным, воздушным Внутренний или внутризаводской транспорт - предназначен для распределения поступающих грузов, полуфабрикатов и готовой продукции между цехами и складами, между отдельными агрегатами и рабочими местами согласно технологической схеме. Внутризаводские транспортные операции осуществляются местным железнодорожным и автомобильным транспортом, а также различными подьемно-транспортными машинами. На предприятиях химической промышленности транспортируются грузы различного агрегатного состояния: твердые штучные, кусковые, зерновые, порошкообразные, пастообразные, жидкие и газообразные. | ||||||||||||||||||||||||||||||||