пав. Методичка ПП.04. Отчет сдан (дата, оценка) г. Тула 2021 ики (по профилю специальности)

Скачать 2.57 Mb. Скачать 2.57 Mb.

|

|

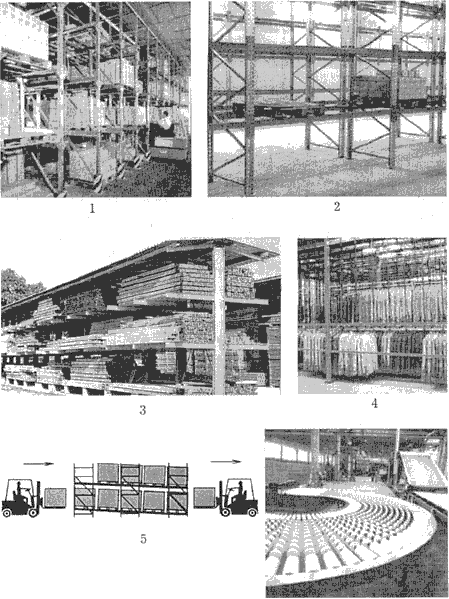

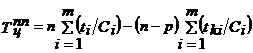

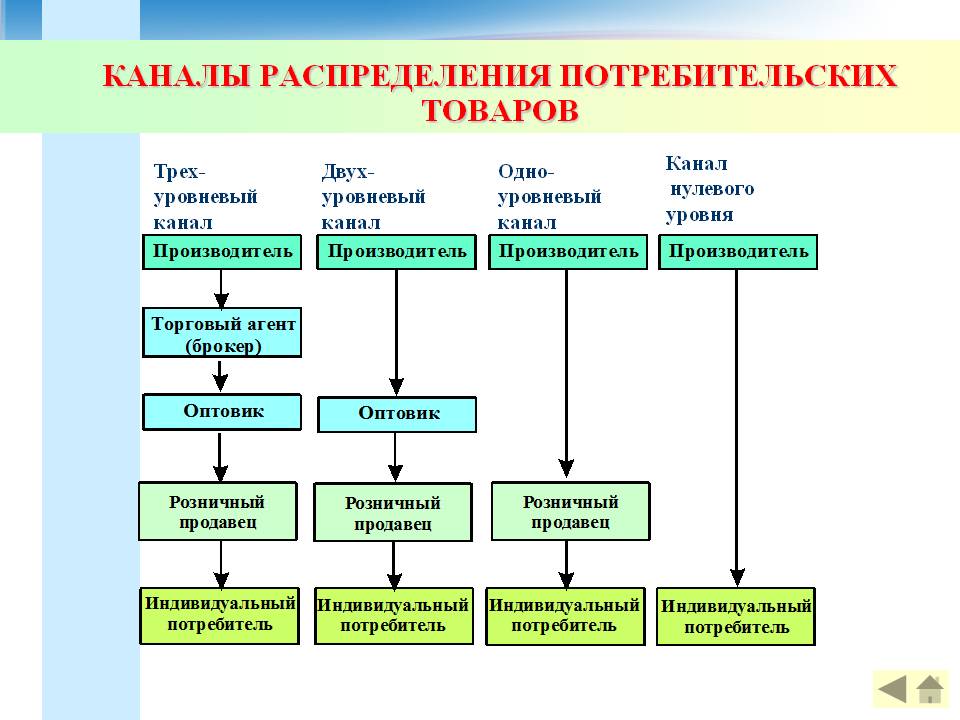

Оценка продолжительности логистических циклов и производительности деятельности Важнейшим комплексным показателем эффективности логистической системы ООО «СДЭК» является продолжительность полного логистического цикла — время исполнения заказа потребителя (покупателя). Использование этого показателя (или его отдельных составляющих) обусловлено требованиями корпоративной стратегии, если в качестве основного фактора повышения конкурентоспособности фирмы выбирается время. Комплексный показатель — производительность (результативность) логистической системы— определяется объемами логистической работы (услуг), выполненными техническими средствами, технологическим оборудованием или персоналом, задействованными в логистической системе, в единицу времени, или удельными расходами ресурсов в логистической системе. В ООО «СДЭК» составляются специальные отчеты о логистической производительности/продуктивности, в которых отражается достаточно большое число показателей, например: · число обработанных заказов в единицу времени; · грузовые отправки на единицу складских мощностей и грузовместимости транспортных средств; · отношение типа «вход-выход» для отражения динамики выпуска продукции и документооборота; · отношение операционных логистических издержек на единицу инвестированного капитала; · отношение логистических издержек на единицу производимой продукции; · логистические издержки в дистрибуции на единицу объема продаж и т.п. В составе общих логистических издержек можно выделить следующие основные группы затрат: затраты на выполнение логистических операций/функций (операционные, эксплуатационные логистические издержки); ущербы от логистических рисков; затраты на логистическое администрирование. Для расчета величины постоянных издержек на хранение и содержание единицы товара в запасе за определенный период постоянные затраты за этот период относят к единице общего объема складской емкости (Qскл):  , руб/ед*год, (1) , руб/ед*год, (1)где Qскл - общий объем (емкость) склада. Единица размерности емкости склада должна соотносится с единицей измерения хранимого товара - м2, м3, т., шт. и т.д. Тогда постоянные затраты за время хранения запаса определятся: где Qзак - величина запаса на складе за рассматриваемый период, соответствует размеру заказа - ОРЗ, ед. величину приведенных затрат определяют по следующей формуле: Зп=Сэ+Ст+К/Т (3) где, Зп - приведенные затраты по варианту; Сэ - готовые эксплуатационные расходы; Ст - годовые транспортные расходы; К - полные капитальные вложения в строительство распределительных центров, приведенных по фактору времени по норме дисконта; Т - срок окупаемости варианта. Для реализации принимается тот вариант системы распределения, который обеспечивает минимальное значение приведенных (годовых) затрат. Большинство отчетных форм о выполнении логистического плана содержат показатели логистических издержек, сгруппированные по функциональным областям логистики, например издержки в материальном менеджменте, издержки на операции физического распределения и т.п., и внутри этих областей по логистическим функциям. Как видно из приведенного перечня, если производительность измеряется объемом работы персонала или техники в единицу времени (или на удельные параметры технологического оборудования, транспортных средств, или на единицу площади, объема и т.п.), то результативность характеризуется в основном удельными расходами финансовых ресурсов в логистической системе. Оценка эффективности использования оборудования ООО «СДЭК» Основное назначение товарных складов — накопление, хранение и преобразование грузопотока, комплектация товаров в соответствии с заявками покупателей и отпуска их в розничную сеть полностью подготовленными к продаже. Для проведения перечисленных операций с минимальными трудовыми и материальными затратами и эффективным использованием складских помещений необходимо складское немеханическое оборудование. Технология складирования и переработка грузов с различными физическими характеристиками требует применения широкой номенклатуры складского оборудования, которое классифицируется по разным признакам. Складское оборудование подразделяется по назначению. • для хранения тарно-штучных грузов; • для хранения навалочных и насыпных грузов; • для хранения наливных грузов; по видам емкостей: • закрытые; • полузакрытые; • открытые; по конструкции: • стеллажи; • поддоны (штабельного или стеллажного хранения); • контейнеры; • специальные устройства; по материалу изготовления: • металлическое; • пластиковое; • деревянное; • комбинированное. Оборудование для хранения товаров на складах должно соответствовать типоразмеру склада и способствовать наиболее полному использованию площади и объема складских помещений. Конструкция склада должна быть достаточно надежной, чтобы выдерживать нагрузки и сохранять свои эксплуатационные свойства в течение длительного срока, удобной для укладки и отпуска товаров, приспособленной для применения механизмов, позволяющих механизировать складские операции. Оборудование для хранения тарно-штучных грузов. На современных складах применяются два способа складирования тарно-штучных товаров: стеллажный и штабельный. Для хранения товаров используются стеллажи и поддоны. Стеллажи — это основное модульное оборудование общетоварных складов, используемое для укладки и хранения товаров. Ранее стеллажи в основном изготовлялись из дерева. В настоящее время используют преимущественно металлические стеллажи, так как они более прочны, долговечны, выдерживают большие нагрузки и безопасны в пожарном отношении. Большим спросом пользуются стеллажи из гнутого перфорированного профиля, которые позволяют снизить массу, уменьшить расход металла, ускорить монтаж конструкций без сварки и без применения каких-либо дополнительных креплений. Специальные соединения позволят легко и в короткие сроки изменить конфигурацию стеллажной системы, поставить дополнительные полки и в случае необходимости достроить дополнительные стеллажи к уже существующим без использования каких-либо инструментов. В последнее время как зарубежные, так и российские фирмы в целях защиты металлических поверхностей стеллажей и придания им большей прочности применяют пластифицированные эмали или порошковое напыление путем температурной обработки в специальных печах. Служат такие стеллажи намного дольше. Иногда на небольших складах используют комбинированные стеллажи, где основной каркас выполнен из металлического профиля, а полки из ДСП. В зависимости от назначения стеллажи могут быть универсальными и специальными. Универсальные стеллажи предназначаются для хранения разнообразных продовольственных и непродовольственных товаров в промышленной таре, а также товаров на поддонах. Универсальные стеллажи изготовляют стационарными (неподвижно укрепленными на прочном основании) и передвижными, т. е. оборудованными рамами с колесами и способными перемещаться по специально установленным для них рельсам. Имеются и стеллажи с механическим или электрическим приводом. Широко используются универсальные сборно-разборные стеллажи, которые подразделяются на полочные, ячеистые, каркасные (бесполочные), ящичные.  Рис. 1. Стеллажи: 1 — каркасный; 2 — проходной; 3 — консольный; 4 механический; 5 — гравитационный; 6 — фрагмент рольганга; 7 — патерностер; 8 — ящичный Полочные стеллажи представляют собой несколько рядов горизонтальных клеток с настилом, укрепленных на каркасе стеллажа На них хранят товары в таре и упаковке либо уложенные на поддоны. Быстроразборные универсальные полочные стеллажи позволяют максимально использовать складские помещения Шаг перестановки полок у них — 25 мм, нагрузка на полку — до 300 кг, высота стеллажей — до 4 м, полки имеют длину от 750 до 1300 мм и ширину от 300 до 900 мм. Каркасные стеллажи состоят из вертикальной рамы и горизонтальной обрешетки. Они предназначены для складирования товаров исключительно на поддонах или в специальной таре с использованием средств механизации. Для хранения крупных партий товаров ограниченной номенклатуры применяют проходные (сквозные) стеллажи, которые состоят из каркаса в виде вертикальных стоек, соединенных между собой горизонтальными стяжками. На вертикальных стойках по всей длине на одном уровне смонтированы узкие консоли, которые образуют ячейки, расположенные горизонтальными рядами в несколько ярусов Загрузка стеллажа происходит с одной стороны, а выгрузка — с другой. Ящичный стеллаж — устойчивый стеллаж с модульными ящиками и разделительной стенкой. Широко используется для складирования и хранения мелкоштучных товаров. Выдерживает высокие нагрузки, легко монтируется. Его габариты: 1300x1030x405 мм. Специальные стеллажи предназначаются, как правило, для хранения строго определенных товаров (швейные изделия на плечиках) или товаров, имеющих специфические формы и размеры (сортовое железо, трубы, ковровые покрытия, линолеум и т. д.). Консольные стеллажи представляют собой металлические стеллажи с консолями, укрепленными на вертикальных рамах с основанием. Применяют такие стеллажи для хранения сортового металла, труб и строительных материалов. Они могут быть стационарными и передвижными. Механические стеллажи в ООО «СДЭК» применяют только для хранения пальто, костюмов, плащей, курток и других швейных изделий на плечиках. Коэффициент оборачиваемости Коб представляет собой отношение грузооборота склада за данный период к среднему складскому остатку материалов за тот же период. Коб = Гоб/Ср.ост. Рассчитаем за декабрь 2019г.: Коб = 22,11/12,3 = 1,79 Рассчитаем за декабрь 2020г.: Коб = 42,29/17,72 = 2,4 Можно заметить увеличение коэффициента оборачиваемости более чем в 1,3 раза, что можно охарактеризовать как положительное явление. Коэффициент оборачиваемости говорит об эффективности, с которой предприятие использует свои ресурсы. производительности труда одного складского работника за смену. За смену бригада работников склада разгружает 8,2 тонны, получаем: ПТсм = 8,2/5 = 1,64 т. – производительность труда одного работника за смену. Это значение можно охарактеризовать как среднее по отрасли. Себестоимость переработки 1 т груза Одним из основных показателей при определении экономичности работы склада является себестоимость складской переработки единицы грузооборота С (в руб.). Она определяется как отношение суммы всех эксплуатационных расходов склада Сэ за определенный календарный период времени к грузообороту склада Q за тот же период. Рассчитаем за декабрь 2019г.: С = 236,9/22,11 = 10,8 руб. Рассчитаем за декабрь 2020г.: С = 452,5/42,29= 10,7 руб. Можно заметить снижение себестоимости на 0,01%. В общем, это позитивная тенденция. Коэффициент полезно используемой площади Ks = Sпол /Sо.с. где Sпол - полезная площадь склада, м2; Sо.с. - общая площадь склада, м2. Sпол = Sст Nст; где Sст - площадь, занятая под один стеллаж, м2; Nст - число стеллажей. Sпол = 2,5*10 = 25 м2; Ks = 25/42 = 0,595 Можно сделать вывод о том, что данный склад эксплуатируется с максимально возможной эффективностью. Расчет параметров производственного цикла, построение графиков производственного процесса Производственная система (ПС) представляетсобой обособившуюся в результате общественного разделения труда часть производственного процесса, способную самостоятельно или во взаимодействии с другими аналогичными системами удовлетворять те или иные нужды, потребности и запросы потенциальных потребителей с помощью производимых этой системой товаров и услуг. Длительность производственного цикла - это календарный отрезок времени, от начала производственного процесса изготовления изделия до его завершения (или отрезок времени между началом первой и окончанием последней операции по изготовлению данного изделия). Операцией называется часть технологического процесса, выполняемая над определенным предметом труда на одном рабочем месте одним рабочим или бригадой. Организация производственных процессов требует комплексного подхода, начиная с классификации этих процессов и кончая их построением в пространстве и во времени. Производственные процессы по их роли в общей структуре производства делятся на основные, вспомогательные и обслуживающие. Параллельно-последовательный вид движения деталей характеризуется сочетанием элементов как последовательного, так и параллельного видов движения. Поэтому здесь отсутствуют кратковременные простои станков (как при параллельном виде) и сокращаются ожидания деталей у станков (как при последовательном виде движения деталей). Требования, предъявляемые к параллельно-последовательному виду движения: вся партия предметов непрерывно обрабатывается на каждой операции, как при последовательном виде движения, но передаётся по операциям частями (поштучно или передаточными партиями), как при параллельном виде движения, не дожидаясь окончания обработки последнего предмета в партии. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия деталей обрабатывается на каждой операции без перерывов. Главная цель: обеспечить минимально возможную длительность цикла обработки партии предметов при непрерывном цикле обработки каждого из них. Определение длительности производственного цикла ООО «СДЭК» Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда определяется по формуле:  , ,где: n – размер партии, шт.; p – размер транспортной партии, шт. (он должен быть кратен размеру производственной партии); ti – норма времени на выполнение операции, мин.; tki – наименьшая норма времени между i-ой парой смежных операций с учетом количества единиц оборудования, мин.; Ci – число рабочих мест на i-й операции; По условию задачи: n=10 шт. t1=6 мин. t2=14/2 мин. t3=12 мин. Из условия кратности, примем размер транспортной партии p = 2; 5 (p=1-принять не можем, т.к. число рабочих мест на второй операции = 2, и одной детали будет явно недостаточно; при p=10 – можем получить обычную последовательную форму организации технологического процесса). Соответственно длительность технологического цикла будет: при p=2: Тцпп = 10*(6/1+14/2+12/1) - (10 - 2)*(6/1+14/2)=250-104 = 146 мин. при p=5: Тцпп = 10*(6/1+14/2+12/1) - (10 - 5)*(6/1+14/2)=250-110 = 185 мин. При построении графиков следует учитывать соотношение операционных циклов на предыдущей и последующей операциях. Если операционный цикл на предыдущей операции меньше, чем на последующей, т. е. Топ i < Топ (i+1), обработка транспортной партии на последующей операции возможна сразу после окончания обработки её на предыдущей, т. к. будет создан необходимый задел, обеспечивающий непрерывную работу на последующей операции. Если операционный цикл на предыдущей операции больше, чем на последующей, т. е. Топ i > Топ (i+1), то после обработки партии на предыдущей операции её нельзя сразу передать на последующую. Как мы видим, минимальная длительность производственного цикла ООО «СДЭК» соответствует Тцпп = 146 мин., при величине размера транспортной партии p=2 шт. На основании полученного решения построим график (рис. 5).  Рис. 5. График длительности производственного цикла при движении товара от производителя к потребителю. Задание 3. Проанализировать на предприятии контроль и оценку эффективности логистического процесса в распределении продукции и представить в отчете: Схема существующих каналов распределения  Работу с каналами сбыта ООО "СДЭК" начинает после того, как определена рыночная ориентация компании, т.е. определены основные целевые группы клиентов, стратегия развития и поведения на рынке. После этого проводится оценка каналов. Наиболее часто используются критерии: 1. Прибыльность каналов. 2.Степень их соответствия требованиям потребителей. 3. Управляемость, т.е. возможность дальнейшего контроля за движением товаров и ценами. 4.Уровень конкуренции за возможность работы с каналом. 5. Перспективность каналов с точки зрения долгосрочных тенденций. По каждому из критериев необходимо определить систему баллов, которая бы отражала, насколько критерии выражены. В нашей практике обычно используется 10-ти балльная шкала оценки: 1 балл – критерий минимален, 10 баллов – критерий максимально выражен.Также рекомендуется продумать весовой коэффициент для каждого критерия. Например, для компании, работающей на высококонкурентном рынке, весовой коэффициент уровня управляемости каналов может превышать 1 и составлять 1,5–1,8. Определение весового участия критериев задается стратегической ориентацией компании и ее положением на рынке. Итоговый суммарный балл каждого канала, определенный на основании числового показателя и веча каждого критерия, даст нам четкую картину приоритетности развития того или иного канала. Остановимся подробнее на каждом из предложенных критериев оценки. Данную оценку можно проиллюстрировать таблицей 1. Таблица 6. Оценка прибыльности каналов компании ООО "СДЭК"  Если посмотреть верхнюю строчку таблицы (объемы продаж), то наиболее интересным с экономической точки зрения являются дискаунтеры, затем идут сети супермаркетов, а наименьшие показатели по объемам продаж дают универмаги. Однако анализ прибыльности каналов выявил совершенно другую картину. Рассчитав валовую прибыль по каждому каналу как разницу между объемами продаж в канал и стоимостью проданных товаров, мы разносим общие затраты на каждый из каналов, т.е. определяем размер затрат, связанных с хранением, поставкой, личными продажами, рекламой, продвижением продаж в канале. Вычтя из валовой прибыли затраты, мы получаем чистую прибыль каждого канала. А взяв отношение полученной прибыли к объему продаж – итоговую величину их прибыльности. Пропорционально этим показателям определяем размер балла для каждого канала. Так мы получили первую бальную оценку по каждому каналу. Безусловно, оценка экономической эффективности каналов сбыта – важный, но не единственный критерий их перспективности. Другой, не менее существенный критерий – уровень соответствия канала требованиям потребителей: с их точки зрения используемые каналы неравнозначны. Для того, чтобы получить точные данные по каналам сбытовой сети вашего предприятия, необходимо проводить специальные исследования, как качественные, так и количественные. Однако многие фирмы ограничиваются информацией исследовательских компаний по предпочтениям потребителей, |