основы контроля и оценки. 01.04.2022_Основы контроля и оценки эффективности функционирован. Подсистемы логистики

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

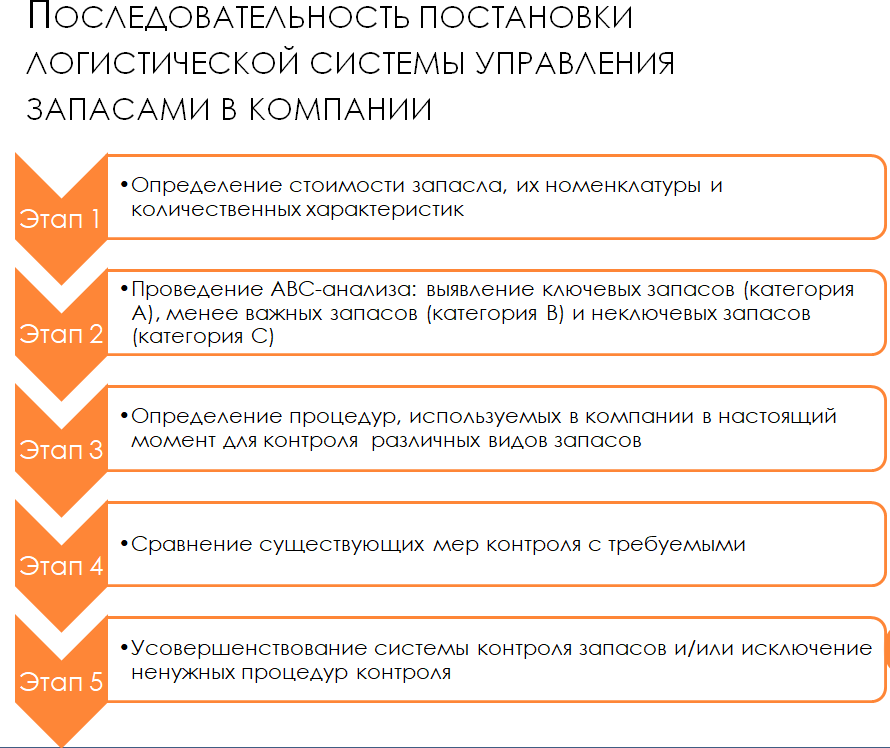

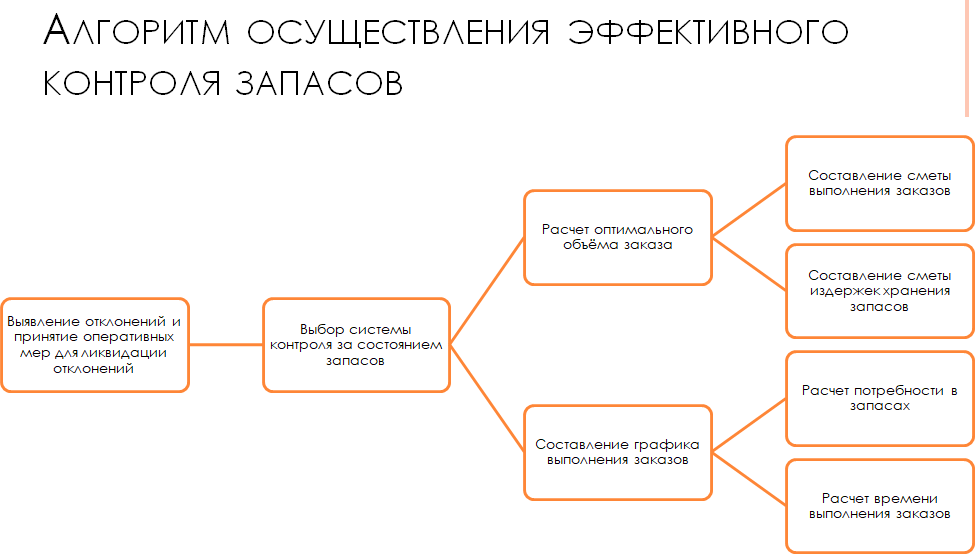

J = S * T,где J – общий объем технологических или переходных (находящихся в процессе транспортировки) товарно-материальных запасов; S – средняя норма продаж этих запасов на тот или иной период времени; Т – среднее время транспортировки. Существуют запасы объемом в одну партию товара, или циклические запасы. Ограничение размера товарно-материальных запасов достигается выбором оптимального объема партий заказанных товаров, или определением экономического (оптимального) размера заказа – «economic order quantity» (ЕОQ), который вычисляется по формуле ЕОQ = √2АD/vr,где А – затраты на производство; D – средний уровень спроса; v – удельные затраты на производство; r – затраты на хранение, выраженные как доля удельных затрат на производство. Определение точного уровня необходимых резервных запасов зависит от трех факторов:возможного колебания сроковвосстановленияуровнязапасов; колебанияспроса на соответствующие товары на протяжении срока реализации заказа; осуществляемой данной компанией стратегииобслуживания заказчиков. Для нахождения удовлетворительных решений проблем, связанных с резервными товарно-материальными запасами, обычно необходимо моделирование или имитация. Системы управления запасами на фирмахдел; Основные недостатки системы управления производством:большие отклонения сметного планирования от реального положения отсутствие возможностей эффективно влиять на производительность, сроки прохождения цикла и необходимый уровень запасов; - недостаточная свобода действий планирующих структур и связанных с планированием сотрудников. Наиболее рациональное построение производства достигается:а) путем снижения затрат, связанных с созданием и хранением запасов; б) сокращения времени поставок; в) более четкого соблюдения сроков поставки; г) увеличения гибкости производства, его приспособленности к условиям рынка; д) повышения качества изделий; е) увеличения производительности. Отдельный вид товара или предмет хранения, конкретная единица, подлежащая контролю, называется «единицей учета запасов» (е.у.з.). Логистический подход к управлению товарно-материальными запасами предусматривает отказ от функционально-ориентированной концепции в этой области, так как она имеет следующие недостатки: проблемы, возникающие в создании и хранении запасов, часто решаются по принципу поиска виновного в другой структуре вместо выявления их истинных причин; любое функциональное звено каждой организационной структуры разрабатывает свою собственную политику запасов, что не всегда согласовывается на более высоком уровне; производство, как правило, обеспечивается излишками товарно- материальных запасов. С учетом исторически сложившихся недостатков и требований к формированию логистической системы управления запасами определен комплекс мер по формированию системы и организации контроля за ее функционированием (см. рис. 10). Система «КАНБАН» – наличные запасы по своему количеству соответствуют потребностям начальной стадии производственного процесса, а не накапливаются. Что касается складирования готовой продукции, то его объемы снижаются путем сокращения срока продолжительности каждой операции и срока замены инструмента. Метод«Точновсрок»–его идея базируется на трех предпосылках. Во-первых, предполагается, что заявкам потребителей готовой продукции должны соответствовать не ее предварительно накопленные запасы, а производственные мощности, готовые перерабатывать сырье и материалы, поступающие почти «с колес». Во-вторых, в условиях минимальных запасов необходима непрерывная рационализация в организации и управлении производством, т.к. высокий объем запасов нивелирует, в известном смысле маскирует ошибки, недостатки в этой области, «узкие» места производства, несинхронизированные операции, неиспользуемые производственные мощности, ненадежную работу поставщиков и посредников. В-третьих, для оценки эффективности производственного процесса, помимо уровня затрат и производительности фондов следует учитывать срок реализации заявки, так называемую длительность полного производственного цикла. Для эффективного внедрения стратегии «Точно в срок» необходимо изменение способа мышления целого коллектива, занимающегося вопросами производства и сбыта. Один из вариантов снижения риска при хранении запасов – использование технологий, основанных на системах гибкого производства, на его роботизации. В данном случае преимуществом является сокращение времени и затрат на подготовительные операции. Это делает экономически выгодным изготовление изделий небольшими партиями, что особенно важно в условиях жесткой конкуренции и постоянных изменений требований рынка. Особенно важно подчеркнуть, что одновременно существенно снижается и риск морального старения запасов.   Рис. 10. Этапы организации логистической системы управления запасами Система управления запасами с фиксированным размером заказа.Основополагающий параметр системы – размер заказа, который зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является первой задачей. Объем закупки должен быть не только рациональным, но и оптимальным. Критерием оптимизации является минимум совокупных затрат на хранение запасов и повторение заказа. Данный критерий учитывает три фактора: Используемаяплощадьскладскихпомещений. Издержкинахранениезапасов. Стоимостьоформлениязаказа. При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов. Исходные данные для расчета параметров системы:потребность в заказываемом продукте, шт., время поставки, дн., оптимальный размер заказа, шт., возможная задержка поставки, дн. Система управления запасами с фиксированным интервалом времени между заказами.В системе с фиксированным интервалом времени между заказами – заказы делаются в определенные моменты времени, которые отстоят друг от друга на равные интервалы. Определить интервал времени между заказами можно с учетом оптимального размера заказа. Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа. Исходные данные для расчета параметров системы:потребность в заказываемом продукте, шт., интервал времени между заказами, дн., время поставки, дни, возможная задержка поставки, дн. Система с установленной периодичностью пополнения запасов до постоянного уровня.В данной системе входным параметром является период времени между заказами. Она ориентирована на работу при значительных колебаниях потребления. Заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Исходные данные для расчета параметров системы:потребность в заказываемом продукте, шт., интервал времени между заказами, дн., время поставки, дн., возможная задержка поставки, дн. Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается исходя из значения ожидаемого дневного потребления таким образом, что поступление заказа происходит в момент снижения текущего запаса до гарантийного уровня. Отличительной особенностью системы является то, что заказы делятся на две категории. Плановыезаказы производятся через заданные интервалы времени. Дополнительные заказы делаются если наличие запасов на складе доходит до порогового уровня. Размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления (до момента поставки) прогнозируемому поставка пополняет запас на складе до максимального желательного уровня. Максимальный желательный запас представляет собой тот постоянный уровень, пополнение до которого считается целесообразным. Система «Минимум-максимум».Система «Минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа весьма значительны. Заказы производятся при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимально желательного уровня. Исходные данные для расчета параметров системы:потребность в заказываемом продукте, шт., интервал времени между заказами, дни, время поставки, дни, возможная задержка поставки, дни. Гарантийный запас используется для расчета порогового уровня запаса. Пороговый уровень запаса в системе «Минимум-максимум» является «минимальным» уровнем. Методикапроектированиялогистическойсистемыуправлениязапасамипредполагает последовательное решение следующих задач: Подготовка исходных данных для проектирования логистической системы управления запасами на основе экспертного опроса специалистов организаций-поставщиков и организаций-потребителей. Расчетоптимальногоразмеразаказа для всех комплектующих. Сопоставление по всем комплектующим оптимального размера заказа с принятой и желательной партиями поставки. Проведение необходимых расчетов по всем комплектующим и всем вариантам размера заказа. Построение графиков движения запасов по всем комплектующим и по всем вариантам размера заказа для случаев: отсутствия задержек поставок, наличия единичного сбоя поставки, наличия неоднократных сбоев поставок. Разработка логистической системы управления запасами комплектующих узлов и деталей. Разработка инструкции по контролю за состоянием логистической системы управления запасами для каждого комплектующего. |