основы контроля и оценки. 01.04.2022_Основы контроля и оценки эффективности функционирован. Подсистемы логистики

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

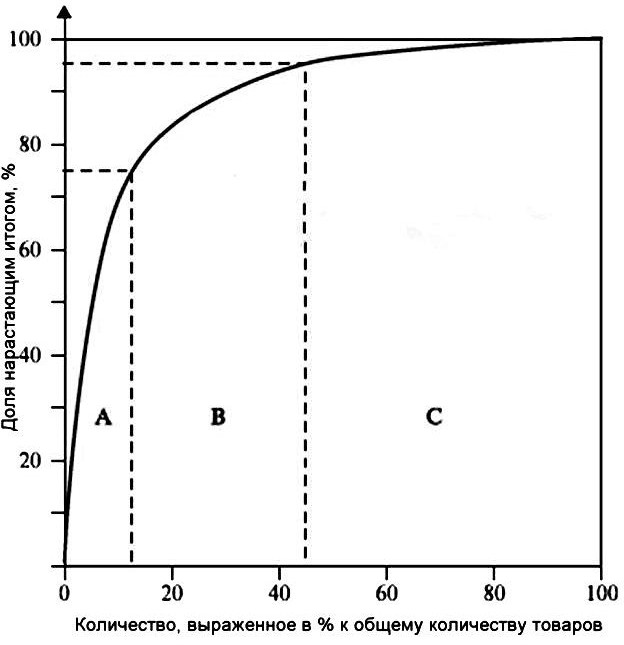

Расчет длительности производственного цикла изделияРасчет длительности производственного цикла изделия завершается построением циклового графика изготовления этого изделия. Длительность цикла сборки складывается из длительности цикла генеральной сборки и из максимальной длительности цикла сборки сборочной единицы. Длительности циклов генеральной сборки и сборки сборочных единиц определяются как суммы длительностей отдельных операций соответственно генеральной сборке и сборке сборочных единиц. Цикловой график сборки строится с конца, с момента завершения общей (генеральной) сборки, по операциям общей сборки и затем по операциям сборки сборочных единиц. Степень параллельности предопределяется технологической последовательностью вхождения сборочных единиц в изделие. Производственный цикл изготовления изделия включает длительность цикла изготовления заготовок, длительность цикла механической обработки, длительность цикла сборки. В длительность производственного цикла детали входит время ее межоперационного пролеживания, продолжительность которого определяется целым рядом факторов: характером специализации участка, уровнем специализации рабочих мест, количеством операций в технологическом процессе, степенью загрузки оборудования и другими факторами. Для повышения обоснованности расчетов длительности циклов и межоперационных перерывов применяют методы математической статистики, в частности множественную корреляцию. Нормы времени межоперационного пролеживания по формулам корреляционной зависимости имеют значительные погрешности. Первая погрешность состоит в том, что через статистические нормы межоперационного пролеживания прошлые условия организации производства как бы планируются на будущее. Вторая погрешность состоит в том, что на основе статистических норм времени межоперационного пролеживания определяются средневероятностные величины длительности циклов ведущей и прочих деталей. Сроки между выпуском изделия в сборочном цехе и запуском заготовок, деталей этого изделия в соответствующих цехах называются опережениями запуска. Правило 80-20«Кривая 80-20», или «Анализ АВС», – расход времени и средств на 80 % изделий составляет 20 % общего объема, а на 20 % изделий – 80 % общего объема. При анализе эффективности производства фирмы, выпускающей изделия разных номенклатур, целесообразно разбить их на три группы (см. рис. 7): Группа изделий А: наиболее ценные изделия, на долю которых приходится около 80 % общей стоимости изделий, выпущенных фирмой, и они составляют лишь около 15–20 % всего выпуска продукции, поступившей на склад готовой продукции. Группа изделий В: средние по стоимости изделия (примерно 10-15 % общей стоимости выпуска), но в количественном отношении они составляют 30 % общего выпуска.  Группа изделий С: самые дешевые (примерно 5–10 % общей стоимости выпуска) и самые массовые (более 50 % общего выпуска) изделия. Группа изделий С: самые дешевые (примерно 5–10 % общей стоимости выпуска) и самые массовые (более 50 % общего выпуска) изделия.Рис.7. Кривая анализа АВС Правило 80-20 используется обычно при составлении оптимального заказа с учетом спроса потребителей, оно также помогает в решении задач относительно экстраполяции прошлых тенденций на будущее и др. Вопросы для самопроверкиКаковы роли и взаимосвязи функциональной, элементной и организационной структур производственной системы? В чем различие между тактической и стратегической гибкостью производственных систем? Раскройте требования, предъявляемые к организации и оперативному управлению материальными потоками в логистических системах. Охарактеризуйте существующий уровень их реализации. Как проявления закона упорядоченности движения предметов труда в производстве влияют на решение проблем оптимизации материальных потоков? Охарактеризуйте возможности оптимизации движения материальных потоков при использовании зависимостей и взаимосвязей, определяемых законом ритма производственного цикла выполнения заказа. Охарактеризуйте проявления закона непрерывности производственного процесса в производстве. Как определить оптимальный размер партии деталей, если известны плановый период и количество номенклатурных позиций в плане? Охарактеризуйте основные преимущества динамического представления об организации процесса изготовления комплекта деталей при оптимизации материальных потоков. Объясните суть правила 80-20. ЛОГИСТИКА СКЛАДА Классификация товарно-материальных запасов Товарно-материальные запасы – это запасы товаров и материалов, которые хранят для различных целей, например, для продажи, для использования в последующем процессе производства или сборки, для обеспечения нормальной работы или текущего ремонта существующего оборудования. Для определения уровня эффективности использования запасов применяется коэффициент интенсивности использования запасов: К = (Q – П)/Q, где Q – количество производимой продукции, П – размер запасов. Данный коэффициент позволяет определить, насколько полно используются запасы при относительно постоянном уровне производства, разделяя их при этом на несколько категорий (таблица 5). Таблица 5 |