Пояснительная записка. Проектирование машинного агрегата

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

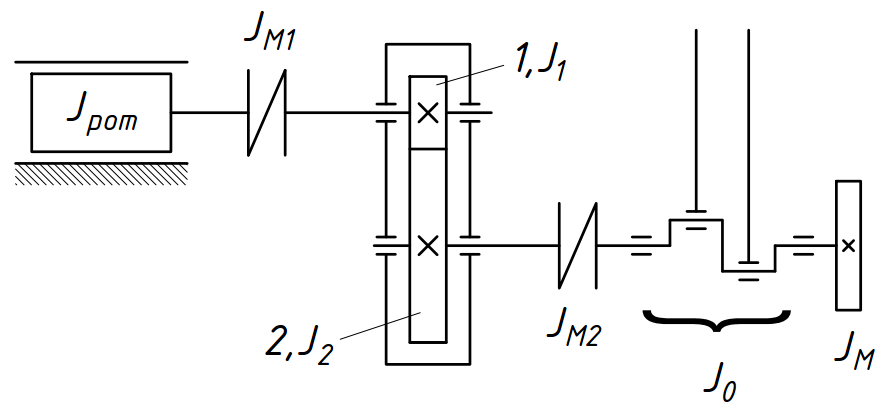

Определение наибольшего изменения кинетической энергииДля нахождения максимального значения избыточной работы рассмотрим график приведенных моментов рис 5.1. Избыточная работа будет равна разнице площадей под графиками  и и  . Как видно из рис 5.1 на различных участках графика оно может быть >0 (где . Как видно из рис 5.1 на различных участках графика оно может быть >0 (где  ) или < 0. Максимальное значение избыточной работы должно находиться как разность площадей этих графиков, ограниченная точками соответствующими минимальному и максимальному значениям угловой скорости вращения ведущего звена. Эти точки, как известно, будут соответствовать точкам пересечения этих кривых (точки ) или < 0. Максимальное значение избыточной работы должно находиться как разность площадей этих графиков, ограниченная точками соответствующими минимальному и максимальному значениям угловой скорости вращения ведущего звена. Эти точки, как известно, будут соответствовать точкам пересечения этих кривых (точки  , ,  , ,  , ,  , ,  , ,  ). Для определения используют график приведенных моментов (рис 5.1). На этом графике находим точки пересечения кривых, ). Для определения используют график приведенных моментов (рис 5.1). На этом графике находим точки пересечения кривых,  и и  , соответствующие экстремальным значениям угловой скорости кривошипа. Находим максимальное значение площади ( , соответствующие экстремальным значениям угловой скорости кривошипа. Находим максимальное значение площади ( ) ограниченной этими кривыми и точками экстремумов, соответствующей максимальной избыточной работе. ) ограниченной этими кривыми и точками экстремумов, соответствующей максимальной избыточной работе.  . .Определение постоянной составляющей приведенного момента инерцииПриведенный момент инерции машинного агрегата определяют из условия равенства кинетической энергии звена приведения (модель агрегата) сумме кинетических энергий всех элементов механизма. Пользуясь этим принципом, определяют приведенный момент инерции машинного агрегата как сумму приведенных моментов инерции всех подвижных звеньев (рис. 6.1).  Рис. 6.1. К расчету момента инерции маховика  . .С учетом схемы машинного агрегата (рис. 2) и задания инерционной характеристики упругих муфт маховым моментом  , где , где  – масса муфт, кг; – масса муфт, кг;  – диаметр инерции, м, которые связаны с моментом инерции муфт соотношением: – диаметр инерции, м, которые связаны с моментом инерции муфт соотношением: . .Находят суммарный приведенный момент инерции машинного агрегата по формуле:  , (6.2) , (6.2)где  – средний приведенный к валу кривошипа момент инерции насоса условно принимаемому постоянным значением, равным 0,1...0,3 кг·м2; – средний приведенный к валу кривошипа момент инерции насоса условно принимаемому постоянным значением, равным 0,1...0,3 кг·м2; – динамический момент инерции ротора; – динамический момент инерции ротора; ; ;  – маховые моменты соединительных муфт – маховые моменты соединительных муфт  и и  ; ; , ,  – моменты инерции входного и выходного валов редуктора. – моменты инерции входного и выходного валов редуктора.Поскольку на данном этапе проектирования размеры зубчатых колес и валов не определены, их моменты инерции подбирают приближенно в зависимости от моментов инерции тех элементов, которые устанавливаются на этих валах. При выполнении проекта рекомендовано принимать:  ; ; . .Тогда формула (6.2) принимает вид:   . .где значения  определено ранее при выборе электродвигателя. определено ранее при выборе электродвигателя.Маховые моменты соединительных муфт выбираем: для муфты  по диаметру по диаметру  вала электродвигателя – вала электродвигателя –  ; ;для муфты  по диаметру по диаметру  – –  . . |