Производство сухарных изделий

Скачать 3.11 Mb. Скачать 3.11 Mb.

|

|

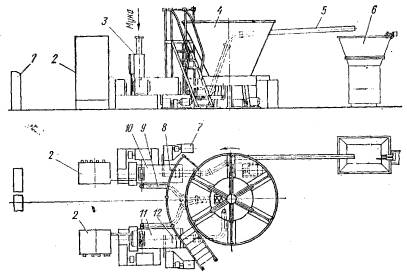

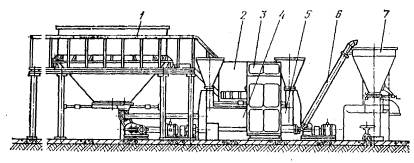

Опара приготовляется из 40% муки от всего количества муки по рецептуре. Влажность ее около 42%, начальная температура 29 – 30°С, конечная кислотность 3 – 3,5 град, продолжительность брожения 5 ч. В выброженную опару вносят псе сырье, предусмотренное рецептурой для каждого наименования изделий, а также оставшуюся муку и воду. Тесто подвергают интенсивной обработке. Для сухарей Простые и Соленые влажность теста должна быть 35 – 36%, начальная температура 31 – 32°С. После замеса тесто поступает на разделку и формование на машине ФПЛ–2, оборудованной матрицами с отверстиями диаметром 13 мм. Тесто для сухарей Октябренок, Чебурашка, Бодрость готовится ускоренным или опарным способом. При ускоренном способе все сырье по рецептуре вносится сразу при замесе теста. Количество воды рассчитывается с учетом конечной влажности теста, равной 35 – 36% в зависимости от хлебопекарных свойств муки. Следует иметь в виду, что процесс созревания теста при дозировке дрожжей в количестве 4% к массе муки при повышенной температуре теста (34 – 35°С) и осиленной его механической обработке значительно ускоряется. Усиление механической обработки теста в существующих тестомесильных машинах достигается увеличением времени его замеса до 20 мин или путем применения месильных машин интенсивного действия. Продолжительность брожения теста 1,5 – 2 ч. Конечная кислотность 3 – 4 град. Для улучшения структуры пористости готовых изделий рекомендуется за 30 – 40 мин до разделки произвести обминку теста. Способ приготовления теста на большой густой опаре. ВНИИХПом и работниками промышленности был разработан способ приготовления теста для бараночных, сдобных и хлебобулочных изделий на большой густой опаре. Этот способ, как показал опыт промышленности, может быть применен и для приготовления теста для сдобных сухарей. ВНИИХПом предложена технологическая схема с использованием тестоприготовительного агрегата непрерывного действия с интенсивной механической обработкой теста. Опара готовится из 60 – 70% общего количества муки, расходуемой для приготовления теста. Продолжителность брожения опары 3 – 4 ч. Температура опары 30 – 32°С. Интенсивность механической обработки тоста регулируется изменением частоты вращения месильных валов или угла поворота их лопастей, а также увеличением продолжительности замеса. Способ приготовления теста на большой густой опаре имеет ряд преимуществ перед опарным и безопарным способами, обычно применяемыми в производстве. Большие густые опары содержат до 70% муки расходуемой на замес теста. Для приготовления сухарного теста, как показали исследования ЛО ВНИИХПа можно использовать большую густую опару влажностью 43% вместо 41% и осуществлять замес теста в машинах типа «Микс». Тесто, приготовленное на большой опаре имеет кислотность на 0,1–0,3 град выше и большую подъемную силу (на 13 – 14 мин) по сравнению с тестом на обычной опаре. Однако этот способ можно применять только при выработке низкорецептурных сухарей, так как сдобящее сырье, вносимое при замесе без воды, образует неравномерную окраску мякиша т. е. мраморность поверхности. В связи с широким внедрением прогрессивной технологии приготовления теста в последние годы разработаны и внедряются однобункерные тестоприготовительные агрегаты, в которых применяются интенсивный замес и брожение теста со снижением его продолжительности. В промышленности используют несколько вариантов компоновки тестоприготовительных однобункерных агрегатов. Тестоприготовительный агрегат И8–ХАГ–6 (рис. 16) предназначен для приготовления пшеничного теста на большой густой опаре с интенсивным замесом его и сокращенным периодом его брожения. Агрегат состоит из шестисекционного бункера для брожения опары. бункера для теста над формовочной машиной двух тестомесильных машин непрерывного действия с автоматическими дозировочными станциями, шнековых нагнетателей, шнекового дозатора опары и пульта управления Во время поворота бункера на 300° осуществляется полное брожение опары, после чего секция с выброженной опарой устанавливается над окном в днище бункера для выгрузки опары. Опара шнековым дозатором подается из бункера по трубе в тестомесильную машину для замеса теста. Дозирование опары происходит путем изменения частоты вращения шнека дозатора вариатором скорости. В эту же машину подаются дозатором мука и из дозировочной станции все жидкие компоненты (вода, жир, сахарный и солевой растворы). После замеса из тестомесильной машины непрерывным потоком тесто поступает в шнековый нагнетатель, который по трубопроводу подает его в бункер, установленный над формовочной машиной. В бункере тесто бродит в течение 25 – 30 мни.  Рис. 16. Бункерный тестоприготовительный агрегат И8–ХАГ–6: 1 – пульт управления; 2 – автоматическая дозировочная станция ВНИИХП–О–6; 3 – дозатор тестомесильной машины; 4 – бункер шестисекционный; 5 – трубопровод; 6 – бункер для теста; 7 – шнековый дозатор опары; 5 – шнековый нагнетатель тест; 9 – труба подачи опары для замеса теста; 10, 11 – тестомесильные машины непрерывного действия; 12 – шнековый нагнетатель опары  Рис. 17. Бункерный тестоприготовительный агрегат Л4–ХАГ–13: 1 – бункер шестисекционный; 2, 3 – автоматические дозировочные станции ВНИИХП–О–5 и ВНИИХП–О–6; 4, 5 – тестомесильные машины непрерывного действия; 6 – труба для подачи теста в бункер; 7 – бункер для теста Тестоприготовительный агрегат Л4–ХАГ–13 (рис. 17) по конструкции аналогичен агрегату И8–ХАГ–6. Он предназначен для приготовления теста из пшеничной муки на большой густой опаре с сокращенным брожением теста. Агрегат Л4–ХАГ–13 устанавливается в поточных линиях с печами, имеющими площадь пода 40 – 50 м2. Безопарный способ приготовления теста. Как отмечалось выше, помимо опарного способа приготовления сдобных сухарей применяются ускоренные безопарные способы тестоведения с использованием дополнительной механической обработки и повышенного количества дрожжей. ЛО ВНИИХПа разработан ускоренный способ приготовления теста для сдобных сухарей с повышенным количеством дрожжей. После 2,5 – 3 ч брожения тесто дополнительно прорабатывается перед разделкой в течение 2 – 4 мин. По способу, предложенному КТИППом, тесто замешивается на дисперсной смеси, состоящей из части муки (24 – 28% от общего по рецептуре количества) и всего дополнительного сырья. Дисперсная смесь готовится па механическом диспергаторе с частотой вращения вала пропеллерной мешалки 940 об/мин в течение 5 мин. Приготовленная эмульсия влажностью 52% сбраживается в течение 1 ч при температуре 37°С. На этой эмульсии и оставшейся части муки замешивается тесто влажностью 34,5 – 35%. Тесто бродит при температуре 33°С в течение 60 мин. Было установлено, что наибольший удельный объем сухарных плит получается при влажности теста 34,5%. Плиты имеют хорошую форму, эластичный и сухой мякиш, равномерную пористость. Показатели качества готовых изделий соответствовали нормам ГОСТа. По ускоренному способу, внедренному на предприятиях Куйбышевского УХП, первую фазу готовят в заварочной машине ХЗМ–300. В емкость машины вносят 20 – 25% от общего количества полагающейся по рецептуре муки, все дополнительное сырье, воду и солевой раствор. Расход дрожжей в этом случае увеличивается в 1,5 – 2 раза против установленной нормы. Процесс приготовления эмульсии продолжается 5 – 8 мин. Готовая эмульсия насосом перекачивается в емкость для брожения в течение 1 – 1,5 ч при температуре 31 – 33°С. В процессе брожения объем эмульсии увеличивается в 1,5 – 2 раза. Выброженная эмульсия самотеком поступает в емкость месильной машины РЗ–ХТИ–3 интенсивного действия, куда засыпается оставшаяся по рецептуре мука, и производится замес теста. Брожение теста осуществляется в подкатных дежах в течение 60 мин. Качество готовых сухарей соответствует ГОСТу. Формование, расстойка и выпечка сухарных плит При производстве сухарей одной из трудоемких операций является формование тестовых полуфабрикатов (сухарных плит) и соответствии с конфигурацией и размерами, присущими каждому виду сухарей (см. табл. 2 и 4 и рис. 6). Процесс формования сухарных плит вручную состоит из следующих операций: деление теста на кусочки; раскатка их в «пальцы»; сборка (укладка) «пальцев» в ряд па листе; оправка ряда и придание плите необходимых для данного вида сухаря профиля и размера. В настоящее время в хлебопекарной промышленности проводится большая работа по совершенствованию формования, которое идет по двум основным направлениям: с одной стороны, создание новых машин, с другой – реконструкция существующих машин с целью приспособления их к последующей автоматизации производства и упаковке изделий. К размерам сухарных плит предъявляются требования, которые вызываются необходимостью точного соответствия размерам питателей упаковочных машин. Кроме того, формование позволяет получить равномерные и одинаковые по внешнему виду изделия. Особое значение для качества сухарей имеет раскатка долек в жгуты, благодаря которой обеспечиваются хорошая плотность теста, мелкая пористость и равномерная окраска среза. На современных специализированных предприятиях независимо от объема производства процесс формования сухарных плит в основном механизирован. Рационализаторы ряда хлебопекарных предприятий предложили и создали машины и механизмы, различные по конструктивному и технологическому принципам, которые можно сгруппировать следующим образом: – машины, работающие по принципу деления теста на дольки, раскатки их и укладки в ряды (плиты), что наиболее соответствует ручным приемам формования сухарных плит; – машины, выпрессовывающие тесто через мундштуки или матрицы и по своей конфигурации соответствующие профилю сухарной плиты. К первой группе относится машина МПС–2 конструкции В. И. Ушникова. Машина МПС–2 (рис. 18) состоит из станины, приемной воронки, рифленых валков, матрицы со сменными вкладышами, отсекателя, фартука, барабана для закатки долек и ленточного транспортера, имеющего приводной и натяжной барабаны. Движение передается от электродвигателя через вариатор скорости и цепные передачи на вал транспортера, отсекатель и от него – на закатывающий барабан. Привод рифленых валков осуществляется через цилиндрические шестерни. Скорость движения транспортера согласовывается с работой отсекателя. Матрицы снабжены шторками с винтами, позволяющими изменять сечение отверстий и тем самым регулировать размер долек. Отсекатель представляет собой два диска, установленных на валике, между которыми натянуты одна против другой две стальные тонкие струны. Внутренняя поверхность фартука и барабан для закатки долек покрыты винипластом, что устраняет прилипание теста к их поверхности. Машина действует следующим образом. Тесто непрерывно загружается в приемную воронку и рифлеными валками подается в камеру сжатия, выпрессовывается через отверстия в матрице, отрезается быстровращающимися струнами отсекателя и забрасывается ими в щель между барабаном и фартуком. Здесь тесто закатывается в дольки, которые ложатся ровными рядами близко одна от другой на хлебопекарный лист, перемещаемый ленточным транспортером. Ряды долек на листе оправляют вручную для придания им формы сухарной плиты. На машине МПС–2 плиты укладываются по ширине хлебопекарного листа.

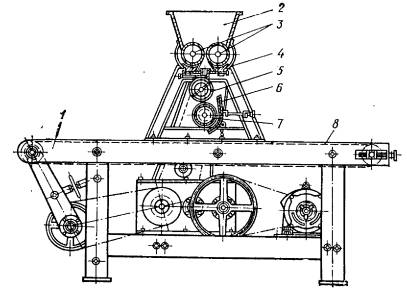

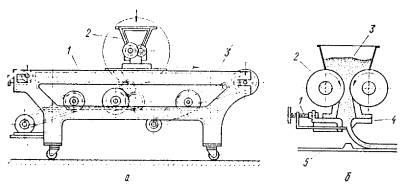

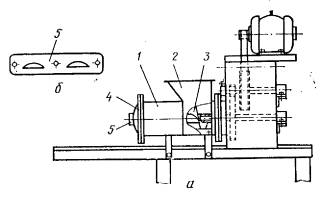

При формовании плит имеет значение подача хлебопекарных листов под формующее устройство. Так, при укладке рядов по длине листа горбушек, которые идут на переработку, получается меньше. На один лист укладывают от 2 до 5 и более плит в зависимости от сорта сухаря. Оправка плит для придания им соответствующей формы производится вручную. К числу машин (рис. 19), работающих по принципу выпрессовывания теста через матрицы, относится ФПЛ–2. Эта машина (рис. 19, а) была создана на Московском хлебозаводе №2 на базе машины для формования пряников и печенья. Реконструкция произведена путем поднятия на 130 мм корпуса с воронкой и нагнетательными валками, а также ликвидации механизма для отрезания тестовых заготовок. Нагнетание (прессование) теста в камеру сжатия производится двумя рифлеными валками, аналогично предыдущей машине. Вместо матрицы для формования пряников и печенья предусмотрена сменная матрица с четырьмя или тремя отверстиями по профилю, соответствующему профилю сухарной плиты.  Рис. 18. Машина МПС–2 для формования сухарных плит: 1 – станина; 2 –приемная воронка; 3 –рифленые палки; 4 –матрица; 5 – отсекатель; 6 –фартук; 7 – барабан для закатки долек; 8 – ленточный транспортер Тесто через отверстия матрицы (рис. 19, б) выпрессовывается непрерывными лентами, укладывается на движущийся по ленточному транспортеру машины хлебопекарный лист и отрезается вручную но длине листа.  Рис. 19. Машина ФПЛ–2 для формования сухарных плит: а –общий вид; 1 – станина; 2 – приемная воронка; 3 – ленточный транспорте; б – узел выпрессовывания теста; 1 – регулировочный винт; 2 – рифление валки; 3 –приемная воронка; 4 – матрица; 5 – ленточный транспортер При выработке сухарей Дорожные, Московские, Сливочные и Ванильные применяются матрицы с тремя отверстиями, при выработке плит для сухарей Кофейные и Пионерские – с четырьмя отверстиями, а для сухарей Детские – с девятью отверстиями. Размер листов для выпечки сухарных плит, сформованных на этой машине, 565Х480 мм. Эти листы приспособлены к люлькам люлечно–подиковых конвейерных печей ФТЛ–2. П–1–57 и др. Для выпечки сухарных плит на этих печах применяются также листы размером 620Х350 мм. Производительность машины ФПЛ–2 обеспечивает выработку от 420 до 500 кг/ч сдобных сухарей разных наименований. На Саратовском хлебозаводе №2 для формования сухарных плит применяется жгуторезальная машина с ручной поперечной резкой теста для придания плитам соответствующей формы. Приспособление для поперечной резки состоит из нескольких дисковых ножей, укрепленных на оси, расстояние между которыми соответствует размерам сухарей. Для получения правильной формы плиты предусмотрен деревянный ролик с полуовальной выемкой по профилю сухаря. Этим роликом производится окончательное формование плиты. Формовочная машина (рис. 20), предложенная А. Т. Соболевым, создана на базе тестоделительной машины ХДН со шнековым нагнетателем теста. Машина конструкции А. Т. Соболева состоит из укороченного по сравнению с машиной ХДН цилиндрического корпуса с приемной воронкой, шнека с шагом 140 мм и конусообразной торцевой крышкой, образующей камеру сжатия, в середине которой болтами крепится матрица с отверстиями по конфигурации, соответствующими профилю плиты (см. рис. 20,б).  Рис. 20. Машина для формования сухарных плит конструкции А. Т. Соболева: а – общий вид; б – матрица; 1 – корпус; 2 – приемная воронка; 3 – шнек; 4 – конусная крышка; 5 – матрица Загруженное в воронку тесто шнеком подается в камеру сжатия и выпрессовывается через матрицу на лист, перемещаемый под корпусом машины, тестовые жгуты вручную отрезаются ножом по размеру листа. Сменные матрицы имеют два отверстия для формования плит сухарей Дорожные, Кофейные, Городские и др. и шесть отверстий – для сухарей Детские. Производительность машины обеспечивает выработку сухарей около 500 кг/ч.  Рис. 21. Приспособление для автоматического отсекания жгута теста: а – общий вид формовочной машины ФПЛ–2; б – отсекатель; в – электрическая схема; 1 – загрузочная воронка для теста; 2 – насадка; 3 – тяга; 4 – открывающий магнит; 5, 10 – микровыключатели; 6 – лист для укладки тестовых заготовок; 7 – ленточный транспортер; 8 – контактный рычаг микро–выключателя; 9 –выключатель привода машины; 10 – отсекающий магнит; 11 – плита–матрица; 13 – поворотный нож; 14 – ось ножа; 15 – крепежный болт При внедрении этой машины на Ленинградском хлебозаводе Свердловского района резко сократилось число работниц на ручном формовании сухарных плит. Три работницы формуют на машине за смену до 2000 кг теста. На это же количество теста при ручном формовании потребовалось бы 10 – 11 человек. На кондитерско–булочном комбинате г. Оренбурга коллективом комбината разработана машина для формования сухарных плит, состоящая из формовочной и прессующей частей. Формовочной частью машины является цилиндр со шнеком и ворошителями. В торцевой стенке формовочной головки внутри приварен разделительный клип, а снаружи – два патрубка, к которым прикрепляются матрицы. Формовочная часть машины состоит из двух валиков – формующего и прессующего, регулируемых но высоте, транспортера и ножа для отрезки сформованных плит. Формующий валик придаст плите соответствующие форму и размеры, а прессующий валик – вид гофрированной ленты. Готовые жгуты движутся по транспортеру к вращающемуся ножу, который отрезает полуфабрикаты длиной 600 мм (в соответствии с длиной листа). Сформованные плиты по две механически укладываются на листы. Обслуживают формовочно–разделочный агрегат 2 человека. Производительность машины составляет 460 кг/ч. Тестовые заготовки для сухарей Рязанские квадратной и прямоугольной формы массой соответственно 0,48 и 0,65 кг формуют на тестоделительных машинах, применяемых для выработки булочных изделий. Куски теста укладывают в предварительно смазанные растительным маслом металлические формы размерами, мм:

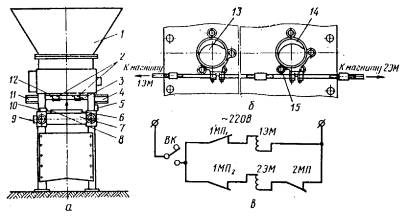

По своим размерам формы рассчитаны для установки на люльки хлебопекарной печи ФТЛ–2. После формования тестовые заготовки поступают па расстойку. Как отмечено выше, почти па всех формовочных машинах, работающих по принципу выпрессовывания теста через матрицы, тестовые жгуты, непрерывно поступающие на листы, отсекают вручную на стыке двух листов, размещаемых рядом на ленточном транспортере. Этот участок обслуживают две работницы, из которых одна смазывает листы и устанавливает их на транспортер, а другая отсекает специальным ножом пли скребком жгуты теста. На Алупкинском хлебозаводе Крымского УХП внедрено приспособление для автоматического отсекания жгутов теста (рис. 21) состоящее из двух насадок с поворотными ножами, смонтированных у выходных отверстии матрицы, тяги, двух электромагнитов и двух микровыключателей с двумя парами контактов Насадки крепятся болтами к нижней поверхности съемной плиты–матрицы формовочной машины ФПЛ–2. Электромагниты расположены на боковых стойках тестовой камеры. Микровыключатель с левой стороны предназначен для закрывания ножами отверстий насадок, а с правой стороны – для открывания отверстий и выхода жгутов теста на перемещающиеся по транспортеру листы. После формования и оправки тестовые полуфабрикаты поступают па расстойку, продолжительность которой зависит от сорта сухарей. Средняя продолжительность расстоики тестовых заготовок сухарных плит в конвейерных шкафах при оптимальной температуре воздуха 35 – 40°С и относительной влажности 75 – 80% приведена в табл. 9. Для расстоики тестовых полуфабрикатов сухарных плит применяются следующие конструкции расстойных конвейерных шкафов, разработанные для булочных изделии: А2–ХРА, А2–ХРБ, А2–ХРВ, Т1–ХРГ–30 и др. Шкафы А2–ХРА. А2–ХРБ и А2–ХРВ изготовляются из унифицированных узлов и деталей и устанавливаются к печам с люлечным и ленточным подом шириной 1,9 и 2,1 м. Шкафы различаются только количеством секций числом люлек и габаритными размерами. Таблица 9. - Продолжительность расстойки тестовых заготовок сухарных плит

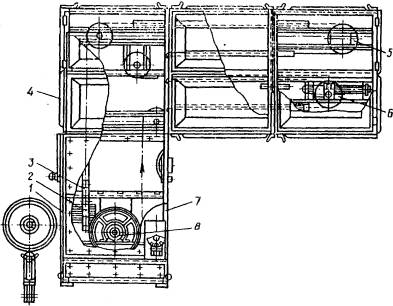

Шкаф А2–ХРА (рис. 22) состоит из каркаса Г–образной формы, закрытого металлическими щитами с дверками, внутри которого расположен двухниточный цепной конвейер с шарнирноподвешенными трехполочными люльками размером 340Х1930. Конвейер приводится в движение от электродвигателя, который через ременную передачу, редуктор и зубчатую передачу вращает приводной вал конвейера. Движение конвейера равномерно–прерывистое, что позволяет производить загрузку и разгрузку вручную через окна в торцевой или задней стороне вертикальной секции.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||