Производство сухарных изделий

Скачать 3.11 Mb. Скачать 3.11 Mb.

|

|

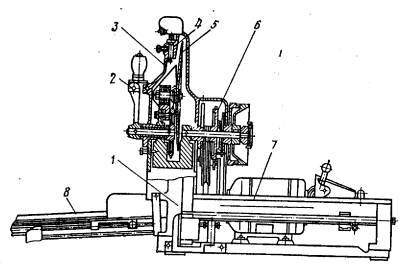

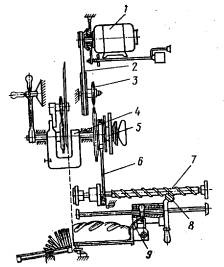

Рис. 30. Схема опытно–промышленной ВЧ–установки для выдержки сухарных плит: 1 – корпус; 2 – шпильки; 3 – подстрочная индуктивность; 4 – фидерная труба; 5 – приточно–вытяжная вентиляция; 6 – высокопотенциальная пластина; 7 – запредельные волноводы; 8 – ленточный транспортер; 9 – сухарные плиты; 10 – съемная дверца Продолжительность ВЧ выдержки можно регулировать в пределах от 1,5 до 2 мин. Испытания установки проводились с шестью наименованиями сухарей: Московские и Пшеничные из пшеничной муки I сорта. Сливочные, Ванильные, Лимонные и Ореховые из муки высшего сорта. Тесто готовили по принятому на хлебозаводе способу без брожения до разделки, но с интенсивной обработкой его шнеком. Формование плит проводилось на машине МСП–2. Для контроля и сравнения качества выпеченные сухарные плиты выдерживали в кулере с приточно–вытяжной вентиляцией на деревянных досках с отверстиями в течение 7, 15 и 56 ч. Процесс выдержки сухарных плит в ВЧ–установке состоит из двух этапов: выдержки в поле ТВЧ в течение 1 – 3 мин для испарения влаги из плит и последующего охлаждения их на ленточном транспортере в течение 20 – 30 мин, в результате чего удаляется дополнительное количество влаги и плиты приобретают необходимую устойчивость для резки их на ломти. При выдержке плит в поле ТВЧ испаряется влаги из них 3,5 – 4,5%., а в процессе последующего охлаждения в течение 20 – 30 мин удаляется еще 1 – 2,5% влаги по отношению к исходной массе их. Температура мякиша плит достигает 25 – 30°С. В целях экономии электроэнергии, затрачиваемой на разогрев плит, целесообразно выдерживать их в ВЧ–установке сразу после их выпечки. В результате прогрева сухарных плит в поле ТВЧ увеличивается твердость структуры мякиша, улучшается качество среза ломтей; в процессе сушки (обжарки) боковые поверхности сухарей получают равномерную окраску, сохраняется содержание ароматических веществ, несколько улучшается набухаемость сухарей. Испытания опытно–производственной ВЧ–установки подтвердили значительное сокращение процесса выдержки сухарных плит по сравнению с существующими способами в производстве сдобных сухарей примерно в 7 – 10 раз. Этот способ применим как для сухарных плит, сформованных из отдельных долек (жгутиков) на делительно–формовочных машинах МСП–2, так и для плит продолговатого вида, сформованных на машинах типа ФПЛ–2, из теста, приготовленного по любой из существующих технологических схем. Выдержка плит в электромагнитном поле приводит к улучшению гидрофильности коллоидов мякиша сухарных плит и улучшению набухаемости по сравнению с сухарями, плиты которых выдерживались в кулере. Твердость (сжимаемость) сухарных плит зависит от влажности мякиша. Более высокая твердость достигается при меньшей влажности. Хороший срез сухаря получается при выпаривании на ВЧ–установке 4,5 – 6% влаги из плит с последующим интенсивным их охлаждением. Ломти из сухарных плит, выдерживаемых на ВЧ–установке, имеют несколько пониженную (на 1 – 2%) конечную влажность. Это позволяет их сушить при более низкой температуре или соответствующем сокращении продолжительности сушки, установленных для этих видов изделий по технологической инструкции. На выпаривание на ВЧ–установке 1 кг влаги из сухарных плит расходуется от 0,918 до 2,5 кВт · ч электроэнергии, причем на выпаривание влаги из горячих и теплых плит затраты энергии значительно ниже. Разработанный новый прогрессивный способ выдержки сухарных плит на ВЧ–установке позволит ликвидировать громоздкие кулеры, занимающие большие производственные площади, и высвободить значительное количество производственных рабочих, занятых на ручных операциях. После остывания и процесса выдержки сухарные плиты поступают на резку на ломти. В настоящее время в практике хлебопечения нет объективных данных о готовности сухарных плит к резке на ломти. Обычно в производстве степень готовности к резке определяют органолептически. К объективным методам определения черствости сухарных плит можно отнести разработанный на кафедре технологии хлебопекарного производства Московского технологического института пищевой промышленности (МТИПП) способ, основанный на определении общей деформации мякиша и показателей, характеризующих его упругость и пластичность на пенетрометре АП–4/1. Определения на приборе производятся в лаборатории по рекомендованной методике. В настоящее время известно несколько типов хлеборезальных машин, отличающихся характером движения, видом и количеством ножей, способом подачи полуфабриката и другим по характеру движения режущим органом. Все конструкции хлеборезальных машин можно классифицировать следующим образом: машины с вращательным, возвратно–поступательным и поступательным движением ножей. Для каждой группы характерно использование определенного вида ножей: дисковые, пластинчатые и серповидные. Качество поверхности среза, количество отходов в виде крошки и деформированных ломтей во многом зависят от правильного выбора конструкции хлеборезальной машины и состояния ее рабочих органов. Наряду с другими факторами для нормальной работы хлеборезок большое значение имеет правильное соотношение скоростей режущего органа uн и подачи плит для резки uп. На основании исследований, проведенных во ВНИИХПе, рекомендуются следующие параметры резки: скорость режущего органа машины от 20 до 22 м/с, скорость подачи плит от 0,25 до 0,3 м/с. Было установлено, что для ножа диаметром 150 мм гладкий срез получается при соотношении uн/uп = 363/503 как для сухарных плит с отлежкой 4 – 5 ч, так и для плит с отлежкой 12 – 24 ч. При увеличении диаметра ножа до 350 мм срез хорошего качества получается при более низких значениях соотношения uн/uп (свыше 70). В зависимости от объема производства для резки сдобных сухарных плит на ломти применяются машины трех типов: дисковые, серповидные и пилорамные. Для предприятий с небольшим объемом производства наиболее приемлемы хлеборезальные машины с вращательным движением резального механизма. По своим размерам, компактности, простоте обслуживания, а также качеству среза сухарных изделий, наличию механизма для плавной регулировки толщины ломтей в диапазоне от 5 до 26 мм дисковые машины универсальны и удобны в эксплуатации. Для специализированных сухарных предприятий с большим объемом производства рекомендуются хлеборезальные машины, рамного типа, которые обладают высокой производительностью, удобно располагаются в поточных линиях и дают высокое качество среза. При резке сухарных плит па машинах разной конструкции или вручную очень важно соблюдать одинаковую толщину ломтей. Это обеспечивает равномерную просушку и сокращает брак сухарей по причине отклонения в размерах. Среди дисковых хлеборезальных машин получили наибольшее распространение машины типа ХРМ–300М и МРХ–180В. Дисковая хлеборезальная машина ХРМ–300М (рис. 31) состоит из станины, кожуха ограждения, внутри которого размещен дисковый нож с противовесом, приводного механизма, приспособления для заточки ножа, неподвижного загрузочного лотка, имеющего форму прямоугольного открытого желоба н прикрепленного к загрузочному отверстию в кожухе, съемного разгрузочного лотка у выгрузочного отверстия кожуха. Дисковый нож совершает планетарное движение вокруг своей оси, закрепленной в кронштейне, и вокруг оси приводного коленчатого вала, который проходит через центр кожуха.  Рис. 31. Дисковая хлеборезальная машина ХРМ–300М: 1 – станина; 2 – ручка точильного механизма; 3 – кожух ограждения дискового ножа; 4 – абразивные точильные камни; 5 – дисковый нож; 6 – механизм привода; 7 – загрузочный лоток; 8 – разгрузочный лоток Хлеборезальная машина приводится в движение от электродвигателя при помощи клиноременной передачи, ведомого шкива и соединенной с ним ведущей звездочкой. Шкив и звездочка свободно насажены на ось и при помощи цепей передают вращательное движение коленчатому валу через закрепленную па нем ведомую звездочку (рис.32). Вместе с приводным валом по вращательное движение приводится кронштейн с осью дискового ножа, совершая таким образом непрерывное круговое движение вокруг оси приводного вала. При этом эксцентрик, сидящий на приводном валу, при помощи шатуна производит качательное движение коромысла и через него сообщает прерывистое движение ходовому винту загрузочного устройства.  Рис. 32. Кинематическая схема хлеборезальной машины ХРМ–300М: 1 – электродвигатель; 2 – клиноременная передача; 3 – ведущая звездочка; 4 – коленчатый вал; 5 – эксцентрик; 6 – шатун; 7 – ходовой винт; 8 – ходовой ролик; 9 – вилка фиксатора; Загрузочное устройство машины имеет ходовой винт, в зацепление с нарезкой которого входит ходовой ролик толкателя хлеба. Для вывода ролика из зацепления последний снабжен рукояткой. Фиксирование положения разрезаемого хлеба в загрузочном лотке производится вилкой с рукояткой для ее подъема. Для регулирования толщины отрезаемого хлеба предусмотрен механизм, состоящий из двух дисков, насаженных на валу. На одном (внутреннем) имеются деления (от 5 до 16), а на другом (наружном) находится стрелка. Чтобы установить требуемую толщину ломтя, стрелку наружного диска устанавливают против соответствующей цифры внутреннего диска, после чего положение дисков закрепляется специальной гайкой. Хлеборезальная машина действует следующим образом. Устанавливается регулятор толщины ломтей на требуемое деление. Сухарная плита укладывается в лоток загрузочного устройства, зажимается вилкой, а ролик вводится в зацепление с ходовым винтом. У приемного отверстия кожуха устанавливается порожний съемный лоток и включается электродвигатель. По окончании резки сухарной плиты толкатель с зажимной вилкой останавливается автоматически, не доходя до загрузочного отверстия в кожухе – на толщину одного реза (горбушки) при помощи выступа па станине, который отводит рукоятку с роликом из зацепления с ходовым винтом. После этого толкатель рукой отводят вправо, горбушка снимается с вилки, следующая плита укладывается в загрузочный лоток, и процесс резки продолжается. По мере заполнения ломтями разгрузочный (съемный) лоток заменяется и на его место устанавливается порожний. Во время работы машины необходимо соблюдать правила по технике безопасности; категорически запрещается снимать верхнюю половину кожуха режущего механизма, проталкивать плиту в зону резки или вынимать застрявшие ломти руками. Для сохранения качества поверхности ломтей и сокращения потерь в виде крошки ежесменно дисковый нож затачивается специальным приспособлением, состоящим из двух абразивных точильных камней, расположенных в верхней половине кожуха резального механизма. Дисковый нож затачивают при останове машины и выключенном электродвигателе вручную путем вращения ручки, соединенной с осью ножа. По окончании заточки ножа ручка снимается, а точильные камни отводятся в сторону. Конструкция и принцип действия хлеборезальной машины МРХ–180В и описанной выше машины ХРМ–300М аналогичны. Некоторые различия этих машин даны в технической характеристике, приведенной ниже.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||