Производство сухарных изделий

Скачать 3.11 Mb. Скачать 3.11 Mb.

|

|

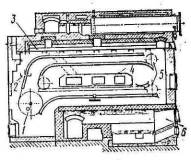

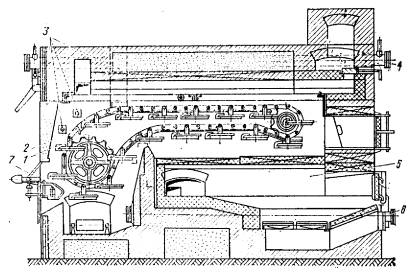

Рис. 26. Хлебопекарная конвейерная печь ФТЛ–2: 1 – топки; 2 – пекарная камера; 3 – цепной конвейер; 4 – люлька; 5 – блок; 6 – трубы увлажнителя; 7 – канал удаления пара; 8 – шибер канала Посадку тестовых заготовок сухарных плит на листах и выемку готовых изделий производят вручную деревянными или металлическими лопатами с ручками длиной от 2 до 4 м. Производительность печи при выработке сухарных плит в среднем составляет от 2,6 до 8,7 т/сут. В производстве сухарных изделий наиболее широко распространены конвейерные люлечно–подиковые печи ФТЛ–2 с 24 люльками (рис. 26). Эти печи по вырабатываемому на них ассортименту хлебобулочных изделий универсальны и вполне отвечают технологическим требованиям выпечки сухарных плит. Расположенный внутри пекарной камеры печи цепной конвейер представляет собой две пластинчатые шарнирные цепи, перекинутые через две пары чугунных звездочек, установленных на двух стальных валах. Между цепями подвешены 24 люльки, изготовленные в виде рамок из угловой стали. Размер люлек, применяемых для выпечки сухарных плит, 1920Х350 мм, что позволяет устанавливать на них 3 листа размером 620Х350 мм или 4 листа размером 460Х340 мм. Движение люлечного конвейера в печи прерывистое. Регулировка продолжительности выпечки осуществляется реле времени в пределах от 7 до 100 мин. Кроме того, печь снабжена кнопочным пускателем для пуска и останова электродвигателя привода печи. При необходимости удаления излишков пара из пекарной камеры предусмотрен вытяжной канал, перекрываемый шибером, ручка которого выведена к посадочному устью печи. Канал соединен с боровом печи. Схема движения газов в печи ФТЛ–2 позволяет при необходимости изменять температуру в первой зоне пекарной камеры. Для этого предусмотрены специальные каналы и шиберы для направления горячих газов из топки в переднюю часть пекарной камеры. При отсутствии необходимости горячие газы путем перекрытия шиберов могут быть направлены непосредственно во вторую зону. В целях увеличения производительности, улучшения теплового режима и приспособления печи ФТЛ–2 для выработки сухарных плит рационализаторами Московского хлебозавода №1 внесен ряд изменений в ее конструкцию. Так, по предложению В. И. Ушникова печь ФТЛ–2 реконструирована для выпечки сухарных плит путем увеличения количества люлек до 30. Это осуществлено за счет перенесения задней стенки печи и сокращения толщины ее в зоне пекарной камеры до 250 мм, что позволило увеличить длину, пекарной камеры на 880 мм. Кроме того, в передней верхней части печи на расстоянии 1565 мм от ведущего вала установлен дополнительный вал с блоками. Для обеспечения теплового режима увеличены теплопередающие поверхности топочного свода, радиаторной коробки и верхних каналов, расширены вертикальные газоходы до радиаторной коробки и после нее, а задние вертикальные каналы для активного обогрева котелков ликвидированы. Котелки обогреваются только отходящими газами.  Рис. 26. Хлебопекарная конвейерная печь ФТЛ–2, реконструированная по предложению Г.И. Зорина: 1 – люлечный конвейер печи; 2 – люлька; 3 – верхний газоход; 4 – радиатор; 5 – направляющие блоки; 6 – топка. После реконструкции производительность печи при выработке сухарных изделий достигла 16 т/сут. В целях увеличения выработки сдобных сухарей на данном хлебозаводе по предложению Г. И. Зорина в хлебопекарной печи ФТЛ–2 количество люлек увеличено от 30 до 40, а в дальнейшем – до 48 (рис. 27) за счет замены двухниточного конвейера на четырехниточный, более рационального размещения газоходов и теплоотдающих поверхностей, повышения коэффициента использования объема пекарной камеры. В обоих случаях размер люлек принят 1920Х350 мм при высоте подвески 140 мм. Уменьшение высоты подвески люлек позволило разместить четыре нитки конвейера и более эффективно использовать объем пекарной камеры. Габаритные размеры печи по сравнению с 30–люлечной остались без изменения. Производительность печи с 48 люльками при выпечке сухарных плит достигла 20 т/сут. В табл. 12 приведены сравнительные данные о температурном режиме и продолжительности выпечки сухарных плит на реконструированных печах ФТЛ–2 с 30 и 48 люльками. После освоения выпечки сухарных плит на печи ФТЛ–2 с 48 люльками печи ФТЛ–2 с 30 и 40 люльками были переведены на сушку сухарей. В настоящее время на Московском хлебозаводе №1 в печах ФТЛ–2 количество люлек увеличено до 54 для выпечки сухарных плит и до 48 для сушки сухарей. На небольших специализированных предприятиях и в цехах на хлебозаводах для выпечки сухарных плит применяются конвейерные люлечно–подиковые печи малой мощности ВНИИХП–П–157, УДПГ, печи с карусельным подом УПГ–3 и др. Таблица 12 - Температура и продолжительность выпечки сухарных плит в реконструированных печах ФТЛ–2

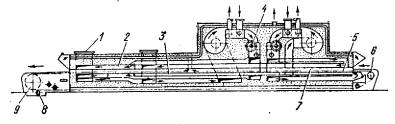

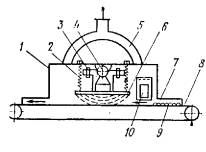

Хлебопекарная конвейерная люлечно–подиковая с канальным обогревом печь ВНИИХП–П–157 (рис. 28), предназначенная для выработки хлебобулочных изделий широкого ассортимента, используется и для выпечки сухарных плит. Конвейер печи снабжен 17 люльками размером 1400Х350 мм, на которых размещаются по два или три листа принятых размеров для выпечки сухарных плит.  Рис. 28. Хлебопекарная конвейерная печь ВНИИХП–П–157: 1 – пекарная камера; 2 – цепной конвейер; 3 – трубки увлажнения; 4 – теплоутилизатор; 5 – чинка; 6 –парогенератор; 7 – дверца Конвейер печи приводится в движение от электродвигателя через ременную передачу, червячный редуктор и пару цилиндрических шестерен. Движение конвейера прерывистое. Продолжительность выпечки регулируется реле времени в пределах от 7 до 100 мин. Для удаления излишков пара из пекарной камеры печь оборудована вентиляционным каналом и шибером. Производительность печи при выработке сухарных плит составляет от 3,8 до 5 т/сут. Хлебопекарная печь УДПГ в конструктивном отношении и по габаритным размерам мало чем отличается от печи ВНИИХП–П–157 и используется для выпечки сухарных плит. На предприятиях Центросоюза применяются печи с карусельным подом и канальным обогревом УПГ–3. Карусельный под печи диаметром 2180 мм изготовлен из угловой стали, он вращается на упорном шарикоподшипнике. На поду размещается семь листов принятых размеров с тестовыми заготовками сухарных плит. На ряде специализированных предприятий для выпечки сухарных плит и сушки сухарей применяются туннельные печи с ленточным подом и газонефтяным обогревом ПХС–25М, БН–25 и др. аналогичной конструкции, используемые и хлебопечении. Хлебопекарная печь ПХС–25М относится к группе туннельных ночей с ленточным ходом и канальным обогревом. Она предназначена для выпечки хлебобулочных изделий широкого ассортимента. Печь (рис. 29) состоит из пекарной камеры, металлических каналов, верхнего и нижнего, для обогрева камеры, двух топок со смесительными камерами и инжекционными газовыми горелками, ленточного пода из стальной спирално–стержневой сетки, приводного и натяжного барабанов. Последний оборудован устройством для корректирования положения сетчатой ленты путем изменения степени натяжения ее правой или левой половины. Кроме того, конвейер имеет сигнализатор, который включается, когда нарушаются установленные зазоры между кромками сетчатой ленты и боковыми стенками пекарной камеры.  Рис. 29. Хлебопекарная печь ПХС–25М: 1 – вытяжной канал для удаления пара; 2, 3 – каналы для обогрева пекарной камеры; 4 – топки с газовыми горелками; 5 – под; 6 – натяжной барабан; 7 – поворотный фартук; 8 – щетка для очистки пода; 9 – приходной барабан Для очистки сетчатого пода предусмотрена металлическая круглая щетка с грузовым прижимным механизмом, которая приводится в движение от самостоятельного электродвигателя через червячный редуктор и две цепные передачи. Конвейер печи приводится в движение от электродвигателя через две клиноременные передачи, цепной вариатор, комбинированный редуктор и зубчатую передачу. В конструкции приводного механизма предусмотрен ручной привод. Наличие вариатора позволяет регулировать продолжительность выпечки в пределах от 12 до 72 мин. Ограждение печи каркасного типа выполнено из стальных щитов с изоляцией из минеральной ваты. Всего в печи девять внутренних секций. Для осмотра конвейера и наблюдения за выпечкой в боковых стенках печи имеются смотровые лючки. а для контроля температуры внутри пекарной камеры предусмотрено три термометра манометрического типа. В зоне посадки пекарной камеры смонтировано увлажнительное устройство, состоящее из ряда перфорированных трубок, водоотделителя, вентилей и манометра и соединенное с заводской паровой системой. Для уменьшения вентиляции пекарной камеры внутри нее предусмотрено два поворотных фартука. Для удаления излишней влаги пекарная камера соединена двумя вытяжными отверстиями и каналами с вентиляционной системой предприятия. Печь оборудована двумя обогревательными системами, одна из которых (правая) обслуживает зону выпечки, а другая (левая) – зону допекания. Все конструкции обогревательной системы, находящиеся под воздействием газа с высокой температурой, изготовлены из огнеупорных сталей. Кроме того, для снижения температуры газа, поступающего в каналы, применена рециркуляция, т.е. частичное добавление отработанных газов. Топки печи приспособлены для сжигания газа и жидкого топлива. Для газообразного топлива применены инжекционные горелки системы Царика среднего давления с ручной регулировкой расхода газа и автоматической дозировкой первичного воздуха. Горелки состоят из корпуса с четырьмя соплами и самостоятельными смесителями. Газ подается в корпус горелки через регулирующий кран, давление его контролируется манометром. В центре горелки размещен запальник с обособленным подводом газа. Горячие газы, образующиеся в топках, под влиянием тяги, создаваемой дымососами, проходят по металлическим каналам и через их стенки передают тепло обоим зонам пекарной камеры. В конце системы охлажденные газы разделяются на два потока: один направляется в дымовую трубу, другой – в смесительную камеру топки для охлаждения ее, стенок и снижения температуры топочных газов. Обе обогревательные системы оборудованы тягомерами для контроля тяги в топках, термопарами и гальванометрами для замера температуры газов в конце смесительных камер топок, переносной свечой, взрывными клапанами и специальным электромагнитным клапаном для прекращения подачи газа к горелкам в случаях остановки работы дымососов при снижении. Давления в газоподаче ниже допустимого предела. Перед розжигом печи систему продувают свежим воздухом. Для этого клапаном перекрывается канал движения газов, и через патрубок они выбрасываются наружу. Температура греющих газов поддерживается в пределах 500 – 600°С, а температура уходящих газов достигает 280 – 350°С. Производительность печи марки ПХС–25М составляет при выпечке сухарных плит 375 – 920 кг/ч и сушке сухарей на листах – 160 – 180 кг/ч. Печь БН–25 оборудована одной топкой для газового н жидкого топлива. Система обогрева пекарной камеры по длине разделена на три зоны так же, как н у печи ПХС–25М. Устройство пода и его привода, системы увлажнения н вентиляции пекарной камеры, расстановка приборов автоматического контроля температуры и других параметров, а также порядок обслуживания аналогичны этим устройствам в печи ПХС–25М.

Немаловажное значение в производстве сдобных сухарей имеют вопросы правильного использования мощности хлебопекарных печей. Прежде всего, должно быть обращено внимание на загрузку подов печей. Листы с расстоявшимися тестовыми заготовками загружаются на люльки конвейерных или на под туннельных печей таким образом, чтобы площадь пода была полностью использована. Это обеспечивает высокий КПД печи, стабильность технологического и теплового режимов и хорошее качество изделий в процессе выпечки их. Большое значение имеют также размеры листов и размещение на них тестовых заготовок. На большинстве предприятий, оборудованных печами ФТЛ–2, применяются листы для выпечки сухарных плит размером 620X350 мм. Тестовые заготовки размещаются на них вдоль листа в большинстве случаев в два ряда. При укладке плит поперек листа на каждом листе помещаются 4 плиты длиной по 350 мм, что увеличивает загрузку листа примерно на 10%. Несмотря на то что количество горбушек, идущих в отходы, увеличивается в 2 раза, размер этих плит соответствует ширине режущего механизма пилорамной хлеборезальной машины ХПР, на которой можно отрегулировать минимальную толщину среза. При резке же на этой машине плит длиной 600 мм последние перед резкой предварительно разрезают ножом, что увеличивает отходы. Кроме этого, короткие сухарные плиты лучше сохраняются при выдержке (черствении), компактнее укладываются на люльках конвейерных охладителей, уменьшается лом в процессе производства. Охлаждение, выдержка и резка сухарных плит В процессе производства сухарных изделий выдержка плит перед резкой является наиболее длительной операцией. При выборе оптимальной продолжительности этого процесса следует учитывать условия резки плит на существующих конструкциях хлеборезальных машин. На основании исследований установлено, что повышение пластичности мякиша сухарных плит во время выдержки способствует локализации разрушающихся напряжений под лезвием ножа. Одновременно повышение жесткости мякиша приводит к тому, что структура разрушается при относительно меньших величинах деформации. При длительной выдержке на поверхности плит образуется сильно обезвоженный слой, что приводит к образованию трещин и ухудшению качества плит и транспортабельности. Недостаточная продолжительность выдержки сухарных плит может способствовать деформации их при резке. Быстрота и степень набухания в воде, а также механические свойства набухших сухарей очень важны с потребительской точки зрения. Другим важным показателем качества сухарей является их хрупкость, которая связана с выдержкой сухарных плит. Так, прочность сухарей из плит 36–часовой выдержки в 2 раза выше, чем сухарей из плит двухчасовой выдержки. Наибольшую прочность сухари приобретают при переработке плит после 6 – 8–часовой выдержки. При выдержке сухарные плиты быстрее черствеют подобно хлебу. Гидрофильность их резко понижается в первые 3 – 4 ч хранения, что в свою очередь снижает набухаемость сухарей. Изменение свойств сухарных плит при их выдержке является результатом ряда сложных физико–химических, коллоидных и биохимических процессов, сущность и механизм которых еще недостаточно изучены. Предполагают, что черствение плит и хлеба, обусловлено изменениями в углеводах и белках и некоторыми другими факторами. При этом уменьшается способность мякиша плит к набуханию и поглощению воды, а также способность коллоидов переходить в водный раствор. Снижается общее количество водорастворимых веществ. В настоящее время благодаря применению современных методов и приборов появилась возможность углубить представления о механизме процесса черствения. Белки и крахмал составляют единую морфологическую систему, что оказывает влияние на весь ход технологического процесса приготовления хлебных изделий. Белки в зерно–мучнистых структурах создают их основу в виде упруго–эластичных каркасов, играющих важную роль в образовании объема хлебных изделий. Процесс набухания белков протекает во времени и сопровождается увеличением объема макромолекулы белка и изменением его механических свойств. Большая часть воды, поглощенная при набухании, является несвязанной, свободной, захваченной механически сеткой из мембран и волокон белка. Крахмал представляет собой гидрофильное соединение. При набухании амилопектина молекулы воды взаимодействуют с нонами водорода, связывающими молекулы белка. В результате связанные молекулы растворяются и становятся подвижными одна относительно другой. В процессе выпечки и последующего охлаждения амилоза затвердевает в виде геля, в котором как бы фиксируется амилопектин. Амилоза очень быстро отдает воду, и практически при охлаждении изделия этот процесс заканчивается. Черствение выпеченных хлебных изделий является следствием замедленного выделения воды, а, следовательно, более медленной перекристаллизации амилопектина. Основная роль в процессе черствения хлебных изделий принадлежит крахмалу. По мнению американского ученого Шоха, в крахмале в процессе черствения изменяется главным образом его амилопектиновая фракция. Линд связывал черствение хлебных изделий с ретроградацией крахмала мякиша. Советские ученые А. Г. Кульман, В. И. Назаров и др. считают, что черствение хлебных изделий вызывается процессом синерезиса крахмала, частично клейстеризованного во время выпечки. По мнению М. И. Княгиничева, процесс черствения хлебных изделий связан в основном с изменением систем вода – крахмал и вода – белок. При выпечке структура крахмала и белка изменяется, в них образуются микрополости, играющие роль как бы резервуаров для воды. Некоторые исследователи связывают процесс черствения хлебных изделий с кристаллизацией высокополимеров, к которым относятся крахмал и белковые вещества мякиша. Эксфорд и Вильхофт процесс черствения, хлебных изделий рассматривают с точки зрения затвердевания (кристаллизации) крахмала и клейковины, происходящего при хранении. Л. А. Ауэрман и Р. Г. Рахманкулова объясняют изменение крахмала и белковых, веществ хлеба в процессе черствения самопроизвольной их кристаллизацией при охлаждении. Процесс усыхания возникает при влажности изделий 16% и более и распространяется от корки к центру мякиша. Процесс усыхания можно разделить на два периода. В первый период потеря влаги происходит с переменной скоростью до момента выравнивания температуры изделия и окружающего воздуха. Повышенная температура мякиша но сравнению с быстроостывающей коркой способствует перемещению влаги от мякиша к корке. Влага перемещается от центра мякиша к корке вследствие разницы в содержании се во внутренних и внешних слоях изделия, а также разницы температуры. При этом влажность корки, почти обезвоженной в конце выпечки, резко повышается – примерно до состояния равновесной (около 12%). Во второй период (постоянной скорости) потеря влаги после охлаждения происходит медленнее. При этом влага перемещается вследствие того, что влажность готового продукта выше равновесной (около 16%). Для интенсификации процесса охлаждения сухарных плит ведутся работы по использованию для этой цели вакуума. Как показали исследования, проведенные в МТИППе, охлаждение сухарных плит в вакууме до температуры 30°С происходит за 10 мин, в то время как остывание их в естественных условиях до этой же температуры продолжается более 1,5 ч. Особенно ускоряется охлаждение в начальный период вакуумирования. По достижении 30°С температура мякиша снижается медленнее. Поэтому дальнейший процесс охлаждения целесообразно вести принятым способом. При этом двухступенчатом процессе выдержки мякиш сухарных плит остывает до температуры окружающего воздуха за 30 – 60 мин. Таким образом, вакуумирование выпеченных сухарных плит ускоряет первую стадию охлаждения. Интенсификация второй стадии (черствение полуфабрикатов), во время которой происходит улучшение пластических свойств структуры, необходимых для качественной резки сухарных плит, может быть достигнута при обработке их токами высокой частоты (ТВЧ), о чем будет сказано ниже. Для снижения усушки на практике стремятся максимально сократить первый период, ускоряя охлаждение хлеба. В табл. 13 показана зависимость черствения хлебных изделий и способности мякиша к набуханию от температуры воздуха при хранении. Результаты работ Неймана и Пельсхенке, подтвержденные другими исследователями, показывают, что в интервале температур от 30 до – 7° С хлебобулочные изделия черствеют значительно быстрее. Продолжительность отлежки сухарных плит обусловлена тремя факторами: гидрофильностью системы, качеством среза и готового сухарного изделия. Лаборатория сушки Всесоюзного теплотехнического института им. Ф. Э. Дзержинского рекомендует выдерживать плиты до резки в течение 8 – 12 ч, считая такой срок наиболее благоприятным для качества сухарей. На практике продолжительность черствения сухарных плит составляет 24 ч, что совершенно неоправдан но с точки зрения коллоидных свойств конечного продукта. Таблица 13 - Зависимость черствения хлеба от температуры воздуха

На основании исследований коллоидной лаборатории ВНИИХПа установлено, что сухарные плиты хорошо подвергаются резке уже после 6 – 8 ч хранения, поэтому этот срок можно рекомендовать как оптимальный. Сокращение продолжительности отлежки дает положительный эффект не только с точки зрения гидрофильности системы (покупатель получает быстро размокающие в воде сухари), но также и экономический эффект (освобождаются производственные площади, занятые под хранение сухарных плит). В целях интенсификации производства и сокращения выдержки сухарных плит в научно–исследовательских организациях и на предприятиях хлебопекарной промышленности предпринимаются усилия по возможному сокращению процесса выдержки сухарных плит. Прежде всего эти усилия направлены па создание производственных условий, которые бы способствовали сокращению времени выдержки сухарных плит. Процесс черствения плит зависит от многих факторов: температуры и относительной влажности окружающего воздуха, скорости движения его, объема, массы и формы изделий и способа их хранения. Температура воздуха в помещении, где выдерживаются сухарные плиты, оказывает значительное влияние на скорость остывания и черствение плит. Так, температура воздуха в пределах 15 – 20°С наиболее благоприятна для выдержки. Во избежание поломки выпеченные плиты следует сначала охладить на листах в течение 10 – 15 мин. Для этого на специализированных предприятиях используют ленточные транспортеры с местной вентиляцией при подаче плит на выдержку. Большое влияние на процесс черствения сухарных плит оказывает относительная влажность воздуха в помещении, где они находятся. Высокая относительная влажность воздуха, особенно в первый период остывания и выдержки плит, замедляет испарение влаги и неблагоприятно влияет на процесс черствения мякиша. И наоборот, низкая относительная влажность воздуха способствует засыханию корок плит, что вызывает при резке ломку краев у ломтей. Установлено, что наиболее целесообразная относительная влажность воздуха при выдерживании сухарных плит составляет от 65 до 75%. На передовых специализированных предприятиях для выдержки сухарных плит применяются конвейерные люлечные шкафы, установленные на хлебопекарных предприятиях для окончательной расстойки тестовых заготовок хлебобулочных изделий. Конвейерные шкафы А2–ХРА, А2У–ХРБ и А2–ХРВ, имеющие ширину люльки 1920 мм, попользуются для выдержки сухарных плит в поточных линиях на предприятиях, оборудованных люлечно–подиковыми печами ФТЛ–2 и туннельными печами с ленточным подом ПХС–25, БН–25 и др. На предприятиях, оборудованных печами малой мощности ВНИИХП–П–157 и др., для выдержки плит применяются конвейерные шкафы Т1–ХРГ–30 и Т1–ХРГ–50 с размером люлек 1490х340 мм. Для укладки сухарных плит трехъярусные люльки шкафов снабжены фанерными досками с отверстиями или деревянными лотками с решетчатым дном для лучшего прохода воздуха. Шкафы оборудованы приточно–вытяжной вентиляцией со скоростью движения воздуха 0,3 – 0,5 м/с. На предприятиях небольшой мощности сухарные плиты после выемки из печи оставляют на листах. Для уменьшения отпотевания нижних корок плит (что влияет на образование темных пятен), плиты через 5 – 8 мин переворачивают, а затем перекладывают на лотки, устанавливаемые на вагонетки. На этих предприятиях сухарные плиты выдерживают в специальных камерах или в отведенных для этого помещениях (кладовых), оборудованных приточно–вытяжной вентиляцией. Их выдерживают на шпилечных или обычных полочных вагонетках, на которых установлены лотки или фанерные доски с уложенными на них плитами, Таким образом, проводимые в промышленности мероприятия по интенсификации процесса выдержки сухарных плит путем использования конвейерных шкафов и стационарных камер с приточно–вытяжной вентиляцией позволили сократить продолжительность выдержки почти в 2 раза против практиковавшейся в промышленности. Кроме перечисленных выше организационных мероприятий по интенсификации процесса выдержки сухарных плит изыскивались пути изменения самого процесса. В этом направлении научными сотрудниками ЛО ВНИИХПа разработан новый оригинальный непрерывный способ выдержки сухарных плит с прогревом их в поле ТВЧ и последовательного кратковременного их остывания. Этому предшествовала большая исследовательская работа в лабораторных и производственных условиях с сухарными изделиями, выработанными по различной рецептуре из пшеничной муки высшего и I сортов. Совместно с Всесоюзным институтом им. В. П. Володина была создана опытно–промышленная ВЧ–установка и смонтирована на хлебозаводе Василеостровского района Ленинграда для проведения сравнительных испытаний в производственных условиях. ВЧ–установка (рис. 30) состоит из корпуса со съемными дверцами и смотровыми окнами из оргстекла, подстрочной индуктивности, транспортера для перемещения сухарных плит через ВЧ–камеру и волноводов для гашения электромагнитных волн при входе и выходе из камеры. Рабочий конденсатор в свою очередь состоит из двух пластин: высокопотенциальной, подвешенной на изоляторах к верхней поверхности камеры, и нижней низкопотенциальной заземленной, которая является дном камеры (на рисунке не показано). Расстояние между верхней (электродом) и нижней пластинами регулируется при помощи шпилек с резьбой. Высокопотенциальная пластина изготовлена из алюминия с расположенными внутри нее ТЭНами для подогрева. ВЧ–генератор ЛД–2–60, работающий на частоте 13 МГц, соединен с камерой н плоским конденсатором при помощи фидерной трубы и медных шин. ВЧ–камера оборудована приточно–вытяжной вентиляцией для удаления выделяющейся влаги из сухарных плит в период прохождения их в камере.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||