Производство сухарных изделий

Скачать 3.11 Mb. Скачать 3.11 Mb.

|

|

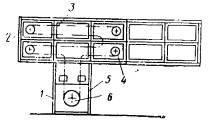

Рис. 22. Конвейерный шкаф расстойки А2–ХРА: 1 – загрузочное окно; 2 – трехполочная люлька; 3 – конвейер из двух втулочных цепей с шагом 100 мм; 4 – каркас шкафа Г–образной формы; 5 – цепные звездочки; 6 – натяжной механизм; 7 – разгрузочное окно; 8 – приводной блок цепного конвейера  Рис. 23. Конвейерные шкафы расстойки Т1–ХРГ–30 и Т1–ХРГ–50: 1 – загрузочное окно; 2 – каркас шкафа Т–образной формы; 3 – цепной конвейер; 4 – цепные звездочки; 5 – разгрузочное окно; 6 – приводной блок цепного конвейера Равномерно–прерывистое движение конвейера обеспечивается механизмом регулирования, состоящим из диска с десятью подвижными упорами и конечного выключателя типа ВК–211. Количество упоров на диске кратно количеству рабочих люлек конвейера расстойки. Диск приводится во вращение от приводного вала конвейера через цепную передачу и при перемещении конвейера на один шаг поворачивается на 1/10 оборота. При этом каждый упор диска, нажимая на ролик конечного выключателя, размыкает цепь магнитного пускателя, выключая электродвигатель конвейера. Продолжительность расстойки регулируется изменением количества упоров, взаимодействующих с роликом конечного выключателя. При выпечке сухарных плит одна трехполочная люлька расстойного шкафа загружает три люльки печи, в этом случае диск механизма включения работает с одним пальцем, два дополнительных пальца снимаются. Конвейерные шкафы Т1–ХРГ–30 и Т1–ХРГ–50 (рис. 23) предназначены для расстойки тестовых заготовок сухарных плит. По конструкции эти шкафы аналогичны шкафу А2–ХРА (табл. 10) и устанавливаются в комплекте с печами, имеющими люлечный или ленточный под шириной 1,4 – 1,5 м. Эти шкафы имеют Т–образную форму и двухниточный цепной конвейер с втулочными цепями, с шагом 100 мм, на которой шарнирно подвешены трехполочные люльки с шагом 600 мм. Таблица 10. - Техническая характеристика конвейерных шкафов для расстойки тестовых полуфабрикатов сухарных плит

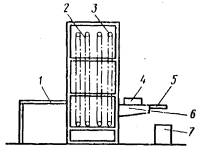

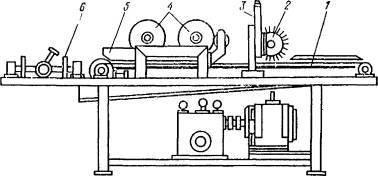

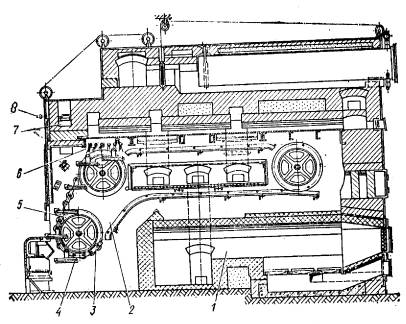

Рис. 24. Конвейерный агрегат для расстойки ЛР–196: 1 – механизм подачи листов на конвейер; 2 – конвейер шкафа; 3 – блоки конвейера; 4 – механизм смазки; 5 – механизм пересадки листов в печь; 6 – механизм для выемки листов с конвейерного шкафа; 7 – транспортер для подачи листов с выпеченными сухарными плитами к кулеру; Формирование тестовых заготовок (рядов) сухарных плит связано с большой затратой ручного труда по загрузке листов после формовочной машины на люльки конвейерного шкафа окончательной расстойки и дальнейшей после расстойки пересадки их на люльки печи ФТЛ–2. ЛО ВНИИХПа разработан конвейерный агрегат ЛР–196 (рис. 24) для окончательной расстойки тестовых заготовок сухарных плит с автоматизацией загрузки листов в конвейер расстойки и дальнейшей пересадки их на люльки печи ФТЛ–2. В состав агрегата входят следующие основные устройства: – механизм подачи листов от формовочной машины к расстойному шкафу с загрузкой их на люльки его конвейера; – конвейер расстойного шкафа с механизмом регулирования продолжительности расстойки; – механизм для выемки листов из расстойного шкафа; – механизм для смазки сухарных плит яичной смазкой н посыпки их отделочной крошкой; – механизм пересадки н загрузки листов на реконструированные люльки конвейера печи; – механизм для выемки листов из печи; – механизм для транспортировки листов к кулеру. Созданный агрегат позволяет ликвидировать все ручные операции по загрузке листов с тестовыми заготовками на люльки конвейера шкафа, осуществить расстойку тестовых заготовок, выгрузку листов и загрузку их на люльки печи ФТЛ–2. После выпечки листы с сухарными плитами автоматически выгружаются с люлек печи и по ленточному транспортеру перемещаются к кулеру для охлаждения и выдержки. Температура воздуха в камере расстойки поддерживается в пределах 35 – 40°С, относительная влажность 55 – 85%, продолжительность расстойки 50 – 70 мин. На предприятиях небольшой мощности расстойка тестовых заготовок производится на сорокаполочных вагонетках в стационарных камерах. В шкафах и камерах расстойки поддерживается температура воздуха 35 – 50°С и относительная влажность 70 – 85%. После расстойки перед посадкой в печь все тестовые заготовки сухарных плит смазывают яичной смазкой для образования глянцевой поверхности. У сухарей Городские, Кофейные и Любительские после смазки поверхность плит обсыпают сухарной крошкой. Яичную смазку приготовляют из яиц или меланжа путем взбалтывания с водой в соотношении 1 : 0,25 или 2 : 0,3 до получения однородной массы. На смазку расходуется от 50 до 100 яиц на каждые 100 кг переработанной муки. На небольших предприятиях поверхности тестовых заготовок смазывают вручную плоской кистью (штриховкой) из пенькового волокна. Для равномерного покрытия всей поверхности плиты проводят два раза кистью вдоль плиты. При этом следят, чтобы смазка не стекала с тестовой заготовки на лист, что приводит к образованию черных пятен на нижней корке изделий.  Рис. 25. Машина для покрытия яичной смазкой, обсыпки крошкой и наколки тестовых заготовок: 1 – цепной конвейер; 2 – узел наколки; 3 – регулировочный винт; 4 – барабаны для смазки; 5 – емкость для меланжа; 6 – цепной конвейер для посадки листов с тестовыми заготовками в печь Посыпка некоторых изделий сухарной крошкой или дробленым орехом на этих предприятиях производится вручную равномерно по всей поверхности смазанной плиты. На передовых специализированных предприятиях Москвы, Ленинграда и других городов для нанесения яичной смазки, обсыпки поверхности сухарной крошкой и наколки тестовых заготовок сухарных плит разработаны и успешно применяются машины и приспособления для механизации этих операций. На Московском хлебозаводе №1 создана комбинированная машина для выполнения всех перечисленных выше операций с механизмом для наколки поверхности тестовых заготовок. Эта операция особенно необходима для тестовых заготовок, выпрессованных через матрицы для предотвращения вздутия верхней корки изделий при выпечке. Машина (рис. 25) имеет сварную станину, на которой размещены цепной конвейер, узел наколки, барабаны для смазки, емкость для меланжа и цепной конвейер, направляющий листы с тестовыми заготовками для посадки в печь. Узел наколки тестовых заготовок состоит из деревянного барабана диаметром 150 мм с металлическими иглами высотой 25 – 30 мм, горизонтально установленного на валу в подшипниках качения. Это позволяет барабану при передвижении под ним тестовых заготовок сухарных плит, уложенных па листы, свободно вращаться н производить наколы. Глубина наколов регулируется в вертикальном положении винтом, который позволяет поднять барабан и выключить механизм наколки для тех изделий, где она не требуется. Узел смазки состоит из двух горизонтальных барабанов, вращающихся навстречу движущимся на конвейере тестовым заготовкам. К стенкам барабанов в местах продвижения под ними тестовых заготовок прикрепляются щетки (штриховки) из пенькового волокна длиной, позволяющей погружаться – в емкость с яичной смазкой в момент отсутствия в зоне смазки листов с тестовыми заготовками. Конструкция узла смазки позволяет свободно разбирать его при длительных остановках для санитарной обработки. Узел обсыпки тестовых заготовок орехом или сухарной крошкой съемной конструкции располагается над конвейером, направляющим листы с тестовыми заготовками в печь. Он состоит из емкости корытообразной формы с сетчатым днищем и ворошителя, подобного мучному посыпателю. Все узлы машины приводятся в движение от электродвигателя мощностью 1,5 кВт через редуктор и систему ценных передач. Процесс выпечки сухарных плит имеет некоторые особенности по сравнению с выпечкой хлебобулочных изделий, так как протекает при более умеренной температуре среды пекарной камеры. Выпеченные при высокой температуре сухарные плиты имеют грубую толстую корку, иногда с трещинами, что затрудняет резку и приводит к браку готовых изделий. Высокая влажность среды пекарной камеры печи вызывает конденсацию влаги на поверхности тестовых заготовок в первой зоне печи, чем ухудшает глянцевитость корки выпеченных плит. Покрытие яичной смазкой верхней поверхности тестовой заготовки делает корочку достаточно эластичной, способной хорошо воспринимать внутренние напряжения. Сухарная плита в печи мало увеличивается в объеме. При выпечке сухарных плит па металлических листах при обильном нанесении яичной смазки и неаккуратной работе иногда происходит приклеивание плит к листам, что затрудняет их съем. ЛО ВНИИХПа были проведены опытные работы по выпечке сухарных плит без смазки с целью получения глянца в печах, в которых обеспечиваются хорошие условия влагообмена между паровоздушной средой пекарной камеры и поверхностью тестовых заготовок, а также необходимая конденсация влаги па них. Опыты дали положительные результаты и подтвердили полную возможность выпечки сухарных плит без нанесения на их поверхность яичной смазки. Поверхность сухарных плит получается глянцевая с нормальным колером. Яйца, предназначенные для смазки тестовых заготовок, вносились в тесто как дополнительное сырье. Это в свою очередь позволило улучшить физические свойства теста, набухаемость и хрупкость сухарей, увеличить удельный объем сухарных плит. В процессе выпечки сухарных плит образуется хорошо разрыхленный с равномерно развитой мелкой пористостью мякиш с корочкой, окрашенной в светло–коричневый цвет. Температура среды пекарной камеры печи и продолжительность выпечки зависят от следующих факторов: способа приготовления теста и содержания в нем сдобы, размера тестовых заготовок и плотности посадки их на листе, консистенции и выброженности теста, конструкции печи и др. При нормальных условиях для выпечки сухарных плит установлены следующие температура и продолжительность выпечки (табл. 11). Для выпечки сухарных плит практически применяются хлебопекарные печи любой конструкции и производительности, которые могут обеспечить оптимальные технологические условия и режим выпечки. На небольших предприятиях для выпечки сухарных плит применяются хлебопекарные печи ХР–1 со стационарным подом и канальным обогревом. Хлебопекарная печь ХР–1 состоит из топки с обогревательными каналами, пекарной камеры с системой увлажнения и обогрева котелка, соединенного трубопроводом с системой горячего водоснабжения на предприятии. Топка приспособлена для сжигания дров, торфа, газа, мазута, а при устройстве дутья – и для сжигания угля. Обогревательные каналы – кирпичные (под подом пекарной камеры) и металлические из дымогарных труб или в виде плоского перекрытия из листовой стали (над пекарной камерой). Горячие дымовые газы из топки направляются по нижним кирпичным каналам к вертикальным газоходам, расположенным в углах передней стенки печи, откуда поступают и металлическую сборную коробку, проходят по дымогарным трубам и попадают в сборный канал, расположенный в задней стенке печи. Из сборного канала газы с помощью поворотных шиберов могут быть направлены или под обогреваемый котелок, или, минуя его, в боров печи. Таблица 11 Температура и продолжительность выпечки сдобных сухарей

При необходимости уменьшения теплоотдачи от дымогарных труб или плоского металлического перекрытия пекарной камеры (при подгорании верхней корки изделий) в задней стенке печи предусмотрено два вертикальных канала, по которым, открыв поворотные шиберы, можно часть, или все газы из нижних кирпичных каналов, минуя дымогарные трубы, направить под котелок или в боров.  |