Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

Автономная некоммерческая организация Учебно-методический центр Дополнительного профессионального образования «Престиж»

СПРАВОЧНОЕ ПОСОБИЕ Повышения квалификации рабочих по профессии «Вышкомонтажник» г.Нижневартовск ПРЕДИСЛОВИЕ Совершенствование технологии сооружения буровых и снижение трудоемкости строительно-монтажных работ достигалось главным образом техническим прогрессом в буровой технике, созданием и совершенствованием нового бурового оборудования и новых буровых установок за счет: перехода на стандартизацию отдельных узлов оборудования без изменения способа их монтажа; введения металлических оснований под отдельное оборудование, монтажа нескольких узлов оборудования на одном основании — создания блоков, перетаскивания вышек в собранном виде и отдельных блоков оборудования и упрощения конструкции фундаментов (в этот период начинают применять мелкоблочный способ сооружения буровых); массового внедрения мелкоблочного способа сооружения буровых на основаниях санного типа различных конструкций, изготовляемых в мастерских буровых предприятий; перехода на крупноблочный способ сооружения буровых при продолжении выпуска некомплектных буровых установок, дальнейшего совершенствования этого способа путем создания крупноблочных оснований и широкого их внедрения на специализированных вышкомонтажных предприятиях, оснащенных механизированными базами, и на ремонтно-механических заводах «Союзнефтемашремонта»; выпуска заводами современных комплектных буровых установок, оснащенных крупноблочными основаниями, позволяющими монтировать эти установки различными способами в зависимости от конкретных условий в каждом нефтяном районе. Упрощена обвязка трубопроводов, применены быстроразъемные (сферические и плоские) соединения нагнетательных линий, паро-, водо- и топливопроводов и др. Вместо желобной циркуляционной системы для очистки бурового раствора буровые установки поставляются с блоками циркуляционной системы, оснащенными механизмами для очистки и приготовления бурового раствора. Переход на индустриализацию всего процесса вышкостроения, специализация бригад, рациональное планирование расстановки каждого комплекта буровых установок по точкам дали возможность улучшить технико-экономические показатели бурения. Буровые сооружаются комплексными бригадами, в которых каждый рабочий освоил, как правило, несколько специальностей. Комплексные бригады имеют определенный численный и квалифицированный состав, полностью обеспечивающий производство работ по сооружению буровых. В этом случае вышкомонтажники не прибегают к помощи сторонних рабочих. Однако в большинстве случаев в разведочных буровых предприятиях, а также в буровых предприятиях с малым объемом бурения сооружение буровых проводится некомплексными бригадами. Некомплексные бригады не имеют постоянного состава. При строительстве и монтаже буровых к ним прикрепляют бригады буровиков, а также специалистов, которые осуществляют определенные работы (электроосвещение, монтаж и регулирование электрооборудования, монтаж и наладку двигателей внутреннего сгорания, обвязку паро-, водо-и топливопроводов и др.). Для качественного и успешного монтажа буровых установок требуются высокие знания у работающих. С этой целью члены бригад, производящих сооружение буровых установок, должны знать правильные и безопасные приемы работ. Это достигается как путем обучения кадров в ПТУ, так и путем производственного обучения. Программой обучения предусматривается изучение основных операций и видов работ, относящихся непосредственно к профессии вышкомонтажника, а также вспомогательных работ, связанных с монтажом и демонтажом бурового и силового оборудования. Производственное обучение при подготовке вышкомонтажников начинается с общего ознакомления учащихся с производственными участками УБР (в том числе с ремонтно-механической базой) и основным буровым оборудованием, а также с механизмами, инструментом и приспособлениями, применяемыми при монтаже, демонтаже и транспортировке бурового оборудования. Перед выполнением новых видов работ инструктор должен объяснить членам бригады цель и содержание предстоящей работы, а также предъявляемые к ней технические требования. Подробно рассказать о безопасных методах и приемах выполнения работы, ознакомить их с инструментом, приспособлениями и оборудованием, которые будут применяться при выполнении работ, и правилами пользования ими; рассказать о подготовке рабочего места и передовых методах труда; объяснить последовательность и показать рациональные приемы выполнения отдельных операций. Бригадир должен исправлять допускаемые рабочими ошибки при выполнении работы, прививать им навыки высокопроизводительного труда, добиваться качественного выполнения работ, бережного обращения с оборудованием, инструментом и приспособлениями, экономного использования материалов. Таблица 1 Международная система единиц (СИ)

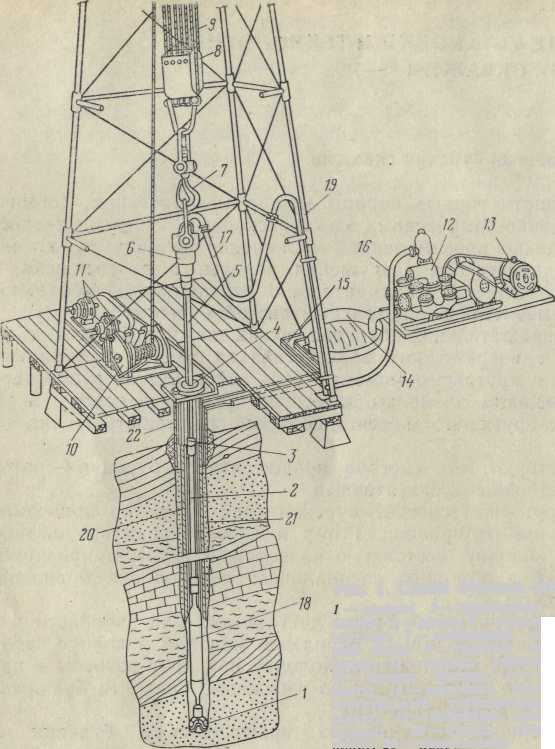

В данной книге собран и обобщен материал по основным видам работ, которые встречаются при сооружении буровых установок, и автор надеется, что эти материалы будут полезны при обучении и повышении квалификации рабочих-вышкостроителей. В связи с тем, что в учебном пособии используются единицы измерения системы СГС, ниже приведены необходимые данные для перевода в СИ. Соотношения между единицами системы СГС и Международной системой единиц (СИ) Давление 1 пуаз = 0,1 Па · с 1 кгс/см2 = 98066,5 Н/м2 ≈ Работа и энергия ≈ 100 кН/м2 ≈ 0,1 МН/м2≈ 1 кгс · м = 9,80665 Дж ≈ 10 Дж ≈ 0,1 МПа 1 ккал = 4186,8 Дж 1дин/см2 = 0,1 Н/м2 = 0,1 Па 1 кал = 4,1868 Дж 1 кгс/м2 = 9,80665 Па 1 эрг = 1 · 10-7 Дж 1 мм вод.ст. = 9,80665 Па 1 л.с. · ч = 2,65 · 106 Дж = 133,322 Па 1 кВт · ч = 3,6 · 106 Дж Мощность Динамическая вязкость 1 л.с. = 735,5 Вт 1 кгс · с/м2 = 10 Н · с/м2 = 1 ккал/с = 4186,8 Вт = 10 Па · с 1 кал/с = 4,1868 Вт ≈ 4,2 Вт 1 эрг/с = 10-7 Вт БУРОВЫЕ УСТАНОВКИ И ТЕХНОЛОГИЯ БУРЕНИЯ СКВАЖИН Технология бурения скважин Разрушать горные породы можно механическим, термическим, физико-химическим, электроискровым и другими способами. Однако промышленное применение находят только способы механического разрушения породы, а другие пока не вышли из стадии экспериментальной разработки. Наиболее широко применяется вращательный способ бурения. При вращательном бурении скважина углубляется в результате одновременного воздействия на долото вертикальной нагрузки и крутящего момента. Под действием нагрузки породоразрушающие элементы долота внедряются в породу, а под влиянием крутящего момента срезают, скалывают, дробят или истирают ее. Существуют два способа вращательного бурения — роторный и с забойными двигателями. При роторном способе бурения (рис. 1) ротор приводится во вращение от привода. Ротор в свою очередь вращает бурильную колонну, состоящую из ведущей трубы и привинченных к ней с помощью специального переводника бурильных труб и долота. При бурении с забойными двигателями вал забойного двигателя вращает долото, а бурильная колонна и корпус забойного двигателя неподвижны. Колонну вращают ротором в процессе бурения периодически во избежание прихвата бурильной колонны и корпуса турбобура. Характерной особенностью вращательного бурения является промывка скважины водой или специально приготовленной жидкостью в течение всего времени работы долота на забое. Для этого два (реже один или три) буровых насоса, приводящиеся в работу от двигателей, нагнетают буровой раствор по трубопроводу в вертикальную трубу, установленную в правом углу вышки, далее в гибкий буровой шланг, вертлюг, ведущую трубу и в бурильную колонну. Дойдя до долота, промывочная жидкость проходит через отверстия, имеющиеся в нем, и по кольцевому пространству между стенкой скважины и бурильной колонной поднимается на поверхность. Здесь в желобной системе и в очистительных механизмах жидкость очищается от выбуренной породы, затем поступает в приемные емкости насосов и вновь закачивается в скважину.  Рис. 1. Схема бурения скважины: 1 — долото; 2 — бурильные трубы; 3 — замок; 4 — ротор; 5 — ведущая труба; 6 — вертлюг; 7 — подъемный крюк; 8 — талевый блок; 9 — талевый канат; 10 — лебедка; И — привод лебедки; 12 — насос; 13 — привод насоса; 14 — приемная емкость; 15 — желобная система; 16 — нагнетательный трубопровод; 17 — буровой шланг; 18 — забойный двигатель; 19 — вышка; 20 — стенка скважины; 21 — пласт; 22 — направление По мере углубления скважины бурильная колонна, подвешенная к полиспастной системе, состоящей из кронблока, талевого блока, крюка и талевого каната, подается в скважину. Когда ведущая труба войдет в ротор на всю длину, включают лебедку, поднимают бурильную колонну на длину ведущей трубы и подвешивают бурильную колонну с помощью элеватора или клиньев на столе ротора. Затем отвинчивают ведущую трубу вместе с вертлюгом и спускают ее в шурф — обсаженную наклонную скважину глубиной, равной длине ведущей трубы. Шурф бурится заранее в правом углу буровой, примерно посредине расстояния от центра скважины до ноги вышки. После этого бурильную колонну удлиняют (наращивают) путем привинчивания к ней так называемой двухтрубки (двух свинченных труб или одной трубы длиной около 12 м), снимают ее с элеватора или клиньев, спускают в скважину на длину двухтрубки, подвешивают с помощью элеватора или клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, привинчивают ее к бурильной колонне, освобождают бурильную колонну от клиньев или элеватора, доводят долото до забоя и продолжают бурение. Для замены изношенного долота поднимают из скважины всю бурильную колонну, а затем вновь спускают ее с новым долотом. Спуско-подъемные работы ведут также с помощью полиспастной системы. При вращении барабана лебедки талевый канат наматывается на барабан, или сматывается с него, что и обеспечивает подъем или спуск талевого блока и крюка. К последнему с помощью штропов и элеватора подвешивают поднимаемую или спускаемую бурильную колонну. При подъеме бурильную колонну развинчивают на секции, длина которых определяется высотой вышки (около 25 м при высоте вышки 41 м и 36 м — для 53-м вышки). Отвинченные секции, называемые свечами, устанавливают в фонаре вышки на специальном подсвечнике с наклоном 2—3° от вертикали. Спускают бурильную колонну в скважину в обратном порядке. Следовательно, процесс работы долота на забое скважины прерывается наращиванием бурильной колонны и спускоподъемными работами для смены изношенного долота. В настоящее время применяют два вида забойных двигателей— турбобур и электробур. При бурении с турбобуром гидравлическая энергия потока промывочной жидкости, движущегося с большой скоростью вниз по бурильной колонне, преобразуется в механическую на валу трубобура, с которым соединено долото. В процессе работы долота на забое жестко соединенные корпус турбобура и бурильная колонна воспринимают реактивный момент и поэтому могут медленно вращаться против часовой стрелки (при малой длине бурильной колонны). Электроэнергия к двигателю электробура подается по кабелю, секции которого смонтированы внутри бурильной колонны. Как правило, верхние участки разреза скважины представлены современными отложениями, легко размывающимися в процессе бурения циркулирующим потоком жидкости. Поэтому перед бурением скважины бурят или копают вручную шурф до устойчивых пород (4—10 м) и в него спускают обсадную трубу, называемую направлением. Пространство между обсадной трубой и стенками шурфа заполняют бутовым камнем и заливают цементным раствором. В результате устье скважины надежно укрепляется. В верхней части направления заранее вырезают окно, из которого в процессе бурения скважины промывочная жидкость выходит в циркуляционную систему. Пробурив неустойчивые, мягкие, трещиноватые и кавернозные породы, осложняющие процесс бурения (обычно 150— 400 м), перекрывают и изолируют эти горизонты, для чего в скважину спускают обсадную колонну, состоящую из свинченных стальных труб, а ее затрубное пространство цементируют. Первая обсадная колонна получила название кондуктор. После спуска кондуктора не всегда удается пробурить скважину до проектной глубины из-за прохождения новых осложняющих горизонтов или из-за необходимости перекрытия продуктивных пластов, не подлежащих эксплуатации данной скважиной. В таких случаях возникает потребность в спуске и последующем цементировании второй обсадной колонны, называемой промежуточной. В очень сложных условиях бурения могут быть три и даже четыре промежуточные колонны. После спуска кондуктора и промежуточных колонн на устье скважины устанавливают противовыбросовое оборудование — превенторы и обвязывают их с циркуляционной системой и буровыми насосами. Пробурив скважину до проектной глубины, спускают и цементируют эксплуатационную колонну, в которую в дальнейшем спускают насосно-компрессорные трубы, предназначенные для подъема нефти или газа от забоя к устью скважины. После окончания цементировочных работ обвязывают устье скважины и против продуктивного пласта простреливают (перфорируют) эксплуатационную колонну и цементный камень для создания каналов, по которым в процессе эксплуатации нефть (газ) будет поступать в скважину. Для вызова притока нефти (газа) проводят освоение скважины, сущность которого сводится к тому, чтобы давление столба промывочной жидкости, находящейся в эксплуатационной колонне, стало меньше пластового. В результате создавшегося перепада давления нефть (газ) из пласта начинает поступать в скважину и после комплекса исследовательских работ скважину сдают в эксплуатацию. | ||||||||||||||||||||||||