Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

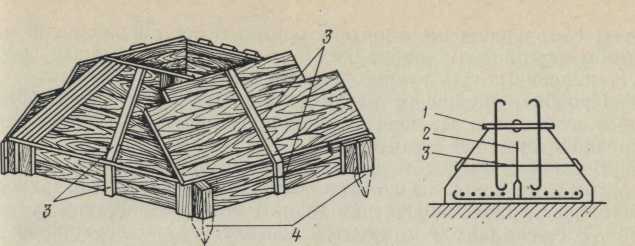

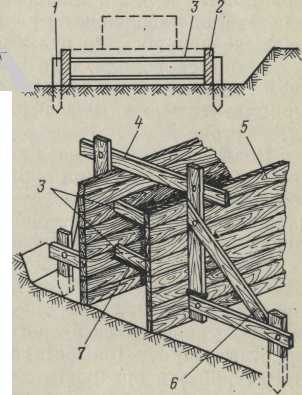

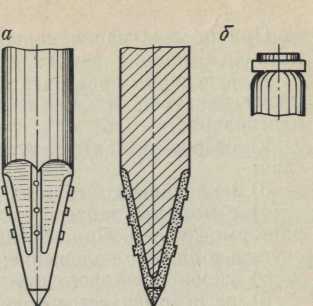

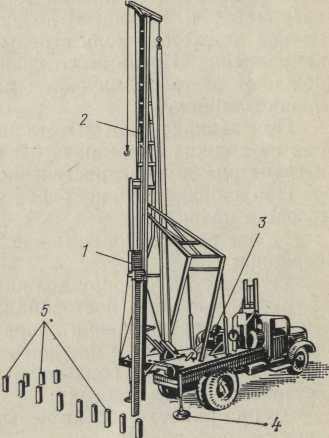

§ 4. Сооружение бетонных фундаментов При изготовлении бетонных фундаментов выполняются следующие виды работ: заготовка и обработка инертных материалов (песка, гравия, щебня, бута) ; устройство опалубок; приготовление и укладка бетона; уход за бетоном и конструкцией. Бетон является искусственным камнем, который получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящей из цемента, воды, наполнителей и в необходимых случаях специальных добавок. В зависимости от назначения бетонной смеси для ее приготовления можно применять различные виды цементов, удовлетворяющих требованиям, установленным соответствующими стандартами. Выбор цементов определяется условиями службы бетонного фундамента, а также требуемой прочностью бетона и условиями твердения бетонной смеси. Инертные наполнители для тяжелых бетонов при их заготовке и доставке на строительную площадку подвергаются очистке от ила и посторонних примесей промывкой их водой. Песчано-гравийные смеси рассеиваются на песок и гравий, так как эти смеси в природном залегании неоднородны по зерновому составу. Наибольший размер зерен крупного наполнителя подбирается в зависимости от наименьших размеров бетонируемой конструкции или расстояния между стержнями арматуры, а также в зависимости от типа и вместимости бетоносмесителей. Предел прочности бетона соответствует его марке. Установлены следующие марки бетонов: 50, 75, 100, 150, 200, 250, 300, 400 и 500. Состав смеси должен обеспечить в заданные сроки проектную марку бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым к бетону в отношении морозостойкости, водонепроницаемости и др. Бетонные смеси в зависимости от их свойств разделяют на подвижные и жесткие. Подвижная бетонная смесь обладает способностью растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Подвижность и жесткость бетонной смеси зависят главным образом от количества содержащейся в ней воды, а для получения требуемой прочности бетона необходимо соблюдать заданное водоцементное отношение. Поэтому, чем меньше показатель подвижности бетонной смеси и больше показатель жесткости, тем меньше требуется воды для ее приготовления. Благодаря пониженному содержанию воды в жестких бетонных смесях по сравнению с подвижными достигается более высокая прочность бетона при одинаковом расходе цемента. Одинаковую прочность бетона можно получить, применяя подвижную бетонную смесь или жесткую с уменьшенным содержанием цемента. Однако использование жестких бетонных смесей позволяет экономить от 10 до 25 % цемента. В зависимости от заданных марок бетона по прочности на сжатие для приготовления бетонной смеси рекомендуется применять цементы соответствующих марок: При необходимости использования цементов высоких марок для приготовления низкомарочных бетонов с целью экономии цемента в бетонную смесь вводят добавки-наполнители или активные минеральные добавки. Для выступающей над поверхностью грунта части бетонной конструкции делают опалубку, которая предотвращает растекание бетона при его укладке. Опалубка — временная вспомогательная конструкция, образующая форму сооружения, в которую укладывают бетонную смесь. В опалубке смесь твердеет и выдерживается. После приобретения бетоном необходимой прочности надобность в опалубке отпадает и в большинстве случаев (за исключением опалубки-облицовки) ее снимают, т. е. производят распалубливание. Опалубочные работы связаны со значительными затратами времени и средств. Для уменьшения этих затрат необходимо применять экономичные конструкции опалубки, а на объекте в основном монтировать их из заранее изготовленных элементов или опалубочных блоков. Опалубку фундаментов при высоте не более 25 см сооружают из досок толщиной 2,5—4 см. Распор от бетона воспринимается забитыми в грунт кольями или проволочными стяжками. При высоте фундаментов более 25 см опалубку выполняют из щитов, которые скрепляют схватками и упорами. Щиты опалубки изготовляют из досок толщиной 2,5 см с расположением сшивных планок через 0,8—1,2 м. Типовые опалубки представлены на рис. 30 и 31. Щели шириной более 3 мм и отверстия в деревянной опалубке заделывают. Щели от 3 до 10 мм проконопачивают скрученной в жгут паклей, а более 10 мм — заделывают деревянными рейками. В опалубке балок и невысоких колонн щели до 10 мм промазывают глиняным тестом. Конопатят щели до промывки опалубки, а промазывают глиной после промывки. Щели шириной до 3 мм затягиваются от разбухания досок при промывке опалубки перед укладкой бетонной смеси. В металлической опалубке щели и отверстия промазывают глиняным тестом или раствором строительного гипса.  Рис. 30. Разборно-переставная опалубка: Рис. 30. Разборно-переставная опалубка:/ — планка; 2 — проволока; 3 — стяжка; 4 — колья Бетонную смесь на строительную площадку должны доставлять в готовом виде с бетонных заводов. При удаленности объектов бетонную смесь можно готовить непосредственно на площадке. Бетонную смесь приготовляют в специальных бетономешалках. По способу перемешивания бетономешалки подразделяются на два типа: с перемешиванием при свободном падении материалов и с принудительным перемешиванием. Качество бетона в сооружении во многом зависит от правильной укладки бетонной смеси при бетонировании. Готовую бетонную смесь укладывают ровными слоями толщиной 15—20 см и трамуют вручную или вибраторами. Бетон в фундаменты необходимо укладывать без длительных перерывов. Если в фундаментах необходимо оставлять каналы для анкерных болтов, то во время укладки бетона на месте установки болтов ставят деревянные пробки, которые вынимаются через 2—3 дня после сооружения фундамента. Анкерные болты можно устанавливать и при укладке бетона в фундамент. К работе с вибраторами. Допускаются бетонщики, предварительно прошедшие медицинское освидетельствование, которое периодически следует повторять.  Рис. 31. Разборно-переставная опалубка для ленточных фундаментов: 1 – колья; 2 – опалубка; 3 – распорка; 4 – щит; 5 – поперечная схватка; 6 – упор; 7 – стяжка. Рукоятки вибраторов должны быть снабжены амортизаторами, отрегулированными так, чтобы амплитуда вибрации рукояток не превышала норм, установленных для ручного инструмента. Провода, идущие от распределительного щитка к вибраторам, необходимо заключать в резиновые шланги, а корпус электровибратора — заземлять. В зависимости от климатических условий частота поливки влагоемкого покрытия должна быть такой, чтобы поверхность бетона в период наблюдения за ним была во влажном состоянии. В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижения бетоном 70 % проектной прочности. Поливают бетон из брандспойтов с наконечниками, разбрызгивающими струю. В жаркую погоду поливают также деревянную опалубку. При снятии опалубки до истечения срока поливки (например, опалубки колонн, стен, боковых щитов балок) поливают и распалубленные вертикальные поверхности бетонных конструкций. Бетонирование в условиях отрицательных температур Для выполнения бетонных работ в зимнее время советские специалисты разработали способы бетонирования при отрицательных температурах, позволяющие получать бетон необходимого качества. При замерзании бетона содержащаяся в нем свободная вода обращается в лед и твердение бетона прекращается. Если до замерзания твердения не началось, то не начнется и после него, если же началось, то практически приостанавливается до тех пор, пока свободная вода в бетоне будет находиться в замерзшем состоянии. Замерзшая в бетоне вода увеличивается в объеме приблизительно на 9 % и разрывает слабые связи в неокрепшем бетоне. Вода, скапливающаяся на поверхности зерен крупного заполнителя, при замерзании образует тонкую ледяную пленку, нарушающую сцепление между заполнителем и раствором и снижающую прочность бетона. На арматуре образуется пленка льда, нарушающая сцепление арматуры с бетоном. Прочность бетона, или так называемая критическая прочность, при которой он может быть заморожен без снижения конечной прочности или с потерей незначительной ее части, должна указываться в проекте конструкции или проекте производства работ. Для бетонных конструкций с ненапряженной арматурой эта прочность составляет 50 % проектной прочности при проектной марке бетона до 150 включительно, 40 % —Для бетонов марок 200 и 300 и 30 % — для бетонов марок 400 и 500. В практике применяются следующие способы прогрева бетонной смеси: способом термоса, паропрогрева и электропрогрева. Наиболее распространенным способом является способ термоса. Он основан на образовании в бетонной смеси запаса внутреннего тепла, соответствующего расходу его при остывании бетонной конструкции до момента получения требуемой прочности бетона. Запас внутреннего тепла создается подогревом воды и инертных заполнителей до производства бетонной смеси. В зависимости от марки цемента температура предварительного прогрева компонентов может быть различная. При изготовлении бетона на портландцементе марок 200—400 вода нагревается до 70-80 °С, песок до 50—60 °С, а щебень и гравий до 40 °С. Готовая бетонная смесь перед укладкой должна иметь температуру не менее 40—45 °С. После укладки бетонной смеси открытые поверхности необходимо закрывать войлоком, камышитовыми матами или другими защитными средствами. Для ускорения твердения бетона добавляют хлористый кальций или хлористый натрий до 5 % от массы цемента. Способ термоса является достаточно экономичным и эффективным для массивных бетонных конструкций с модулем поверхности менее пяти. Способ паропрогрева бетона применяется для бетонных конструкций с модулем поверхности более шести, которые имеют большие открытые поверхности и малый объем. Для прогрева бетона делается защитная оболочка над открытой поверхностью для свободного обтекания ее паром. Бетон прогревают насыщенным паром. Максимальная температура бетона не должна превышать 80 °С. Способ электропрогрева бетона основан на использовании тепла, образующегося в нем при включении бетонной конструкции в электросеть как сопротивление. Для этого в конструкцию устанавливают внутренние или поверхностные электроды. Внутренние электроды закладывают в тело бетона, а поверхностные — соприкасаются с наружными поверхностями бетона. В качестве электродов используют круглую сталь диаметром 6—10 мм и полосовую сталь толщиной 1,5—2 мм и шириной от 3 до 6 мм. Неармированные бетонные конструкции прогревают с применением трансформаторов при напряжении тока 120—220 В. Устройство свайных фундаментов Когда грунт оказывается слишком слабым и может воспринимать лишь небольшие нагрузки, следует увеличивать площадь фундамента или же устраивать искусственные, преимущественно свайные основания. Через сваи нагрузка от фундамента передается большему объему грунта и более глубоким его слоям, которые вследствие своей уплотненности выдерживают большую нагрузку, чем верхние неуплотненные слои. Устройство свайных оснований во многих случаях обходится дешевле, чем увеличение глубины заложения, поэтому их широко применяют в строительстве. Для создания прочного основания, обеспечивающего безопасную эксплуатацию установленного оборудования, сваи погружают в слабый грунт так, чтобы своими нижними концами они опирались на плотный грунт; такие сваи называются сваями стоячими (материковыми). Иногда расчетом устанавливается, что прочность свай (их несущая способность) обеспечивается даже трением о грунт боковой ее поверхности. Такие сваи называются висячими или безматериковыми. Сваи можно располагать относительно осей фундамента симметрично или несимметрично. Несимметричное расположение характеризуется тем, что наибольшее количество свай ставят там, где действует наибольшее усилие. При этом сваи располагают таким образом, чтобы центр тяжести площадей поперечных сечений свай совпадал с центром нагрузки. При частом расположении свай строительное качество грунта ухудшается, поэтому расстояние между осями сваи должно быть не менее 3—3,5 диаметра сваи. В обоих случаях должны быть проведены расчеты по обеспечению надежности основания. Свайное основание состоит из трех основных элементов: растверка, сваи и грунта. Растверком называется конструкция, которая скрепляет головы сваи, принимает на себя нагрузку от сооружения и передает ее сваям. Деревянные сваи готовят преимущественно из леса хвойных пород (сосна, кедр, лиственница), иногда из дуба. Существует зависимость между длиной и диаметром сваи. Минимальный диаметр сваи равен dCB= (0,2 : 0,012)l, где dсв — диаметр сваи, мм; l — длина сваи, м. По этой формуле легко подобрать минимальный диаметр, если известна глубина забивки свай. Ствол сваи перед забивкой должен быть очищен от коры, так как последняя вызывает лишнее сопротивление при забивке и, кроме того, создает условия для загнивания и образования червоточины. Для предохранения верхнего конца сваи от размочаливания используют бугели и наголовники. Бугель представляет собой металлическое сварное кольцо из полосового железа толщиной 12—40 мм, шириной 40—120 мм и с внутренним диаметром, несколько меньшим диаметра верха сваи. Для установки бугеля верх сваи обычно делают несколько на конус. Бугель после забивки сваи до проектной глубины снимают и вновь используют при забивке другой сваи. Конструкций наголовников имеется очень много.  Рис. 32. Элементы сваи: а — металлический башмак; б — бугель Лучший наголовник — чугунная отливка с коническими выемками с каждой стороны (рис. 32). В нижнюю выемку наголовника при забивке входит соответственно стесанная верхняя часть сваи, а в верхнюю — короткая подушка из дерева твердой породы, снабженная бугелем. Такой наголовник лучше защищает сваю от размочаливания и имеет больший срок службы. Для выполнения свайных работ в современных условиях строительства широко используют различные строительные машины, механизмы и приспособления: копры, краны, молоты, сваевыдергиватели, вибропогружатели и т. д. На рис. 33 показана самоходная копровая установка С-678 на базе автомобиля МАЗ-200. В вышкостроении иногда применяют металлические копры с дизель-молотом. Перед началом работы необходимо: очистить молот от смазки; залить в резервуар профильтрованное топливо; прокачать вручную насос до поступления топлива через отверстия форсунки, но оно не должно попадать в полость цилиндра; очистить головку поршня от топлива и смазки; к обоим концам рычага кошки и к тяге толкателя привязать веревки достаточной длины; проверить крепления; все болты и гайки должны быть затянуты и застопорены; тяга толкателя насоса должна опускаться без заеданий и быть в исправном состоянии.  |