Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

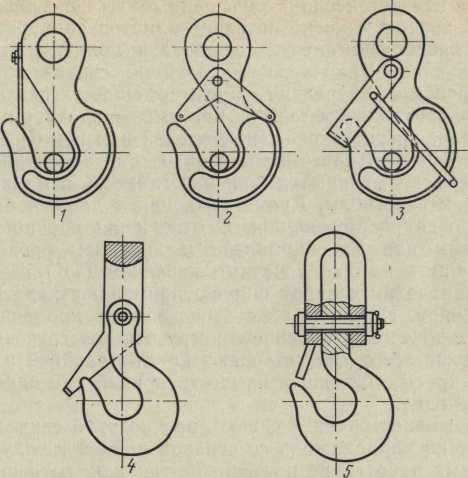

Рис. 33. Самоходная копровая установка: 1 – дизель-молот; 2 – копровая стрела; 3 – лебедка; 4 – выносные опоры; 5 – забитые сваи. При обслуживании копровой установки необходимо соблюдать следующие правила: регулярно проверять затяжку крепежных деталей, натяжение канатной оттяжки головки стрелы и устранять мелкие неисправности; стопорить платформу копра при забивке и подтаскивании свай; не зачаливать сваи за дизель-молот; с момента запуска дизель-молота держать канат молота расторможенным. При передвижении копра молот должен быть спущен в нижнее положение; уклон рельсового пути копра не должен превышать 1,8°; не рекомендуется поднимать дизель-молот до высоты, на которой срабатывает конечный выключатель; после окончания работ молот следует спустить в нижнее положение, лебедку отключить от сети и застопорить платформу копра. К обслуживанию копровой установки допускается машинист, имеющий свидетельство на управление грузоподъемными механизмами и хорошо знающий устройство и работу дизель-молота. Машинист руководит всеми работами по забивке свай и отвечает за исправность установки. Забивка начинается с зацепления сваи тросом и последующего подъема и установки ее в стрелах копра. Затем свая закрепляется с помощью ползуна, благодаря которому свая плавно движется вдоль стрелы без отклонения от проектного направления. После этого сваю устанавливают на грунт, освобождают от троса, опускают на ее верхнюю часть молот и начинают забивку. При забивке сваи высота подъема молота при первых ударах не должна превышать 0,5 м, а по мере погружения сваи в грунт она должна постепенно увеличиваться до 1,5—2 м. При забивке свай копровой установкой нужно соблюдать следующие правила: все работы должны производиться только по сигналу коперщика; подступы к копру должны быть свободны; не допускать посторонних лиц на рабочую площадку; при передвижении копра и заводке сваи цилиндр молота должен находиться в нижнем положении; запрещается поднимать груз, масса которого превышает грузоподъемность лебедки; при работе лебедки нельзя оставлять на барабане меньше трех витков каната; запрещается работать при неисправном конечном выключателе; запрещается производить обслуживание и ремонт дизель молота при поднятом и незастопоренном цилиндре; 9) не поднимать кошку с цилиндром до соприкосновения с траверсой и не допускать удара о траверсу при работе; после сбрасывания цилиндра трос подъема цилиндра следует немедленно растормозить во избежание обрыва троса при погружении сваи; не реже 1 раза в смену проверять состояние крепежных деталей и соединений молота. При забивке ведут наблюдения за погружением сваи по заранее сделанным на ней разметкам, расположенным в нижней части через 1—0,5 м, а в верхней части — через 0,1 м. При забивке сваи возникают неполадки: отклонение сваи от вертикального направления, вращение сваи вокруг своей оси, раскалывание головы деревянных свай и т. д. При отклонении сваи от вертикального положения следует изменить положение копра так, чтобы вновь совпали оси сваи и молота. ТРАНСПОРТНО-ТАКЕЛАЖНЫЕ РАБОТЫ При сооружении буровых большой объем занимают транспортно-такелажные работы, связанные с погрузкой, разгрузкой и перевозкой оборудования и материалов. Такелажные работы на строительной площадке имеют свою специфику: эти работы могут проводиться при неблагоприятных метеорологических условиях (дождь, снег, сильный ветер), на открытых площадках. Погрузочно-разгрузочные работы могут выполняться различными способами: вручную, с использованием отдельных приспособлений, облегчающих труд рабочих, и при помощи грузоподъемных машин. Применение каждого из этих способов обусловлено видом груза, его состоянием, массой, габаритными размерами. Легкие грузы, такие, как пиломатериалы и трубы небольшого диаметра, обычно грузят вручную. Мелкие и сыпучие грузы (песок, щебень) нагружают и разгружают лопатами или специальными механизмами. Для погрузки круглых длинномерных грузов (бревен, труб) используют накаты. Тяжелое оборудование, электроаппаратура и другие тяжеловесные грузы грузятся при помощи подъемных машин — тракторных и автомобильных кранов. Правильный подбор транспортных средств и способов погрузочно-разгрузочных работ в значительной мере способствует снижению трудоемкости транспортно-такелажных работ и сокращению их сроков. Места погрузочно-разгрузочных работ и пути перемещения грузов следует содержать в чистоте и порядке, не загромождая их посторонними, мешающими работе, предметами, материалами или оборудованием. Фронт работ по погрузке и разгрузке материалов следует создавать возможно большим, достаточным для обеспечения безопасных радиусов поворота, установки и свободного разъезда транспортных средств. Погрузочно-разгрузочные работы должны выполняться под руководством опытного лица, ответственного за соблюдение безопасных способов погрузки, разгрузки и транспортирования грузов, и только обученными рабочими-такелажниками, имеющими удостоверение на право выполнения такелажных работ. Такелажная оснастка Выполнение погрузочно-разгрузочных работ зависит от технически грамотного выбора такелажной оснастки, правильной эксплуатации грузоподъемных устройств, механизмов и транспортных средств. Во многих случаях простейшие захватные приспособления (стропы, траверсы, коуши и т. д.) изготовляют непосредственно силами строительных организаций. При этом бывает, что изготовление грузозахватных устройств поручается недостаточно квалифицированным рабочим, а надзор за их эксплуатацией ведется небрежно, что в конечном счете может привести к авариям. Во избежание этого эксплуатация, изготовление и хранение грузозахватных приспособлений должны проходить под самым строгим контролем. В каждой организации надзор за состоянием грузозахватных приспособлений, так же как и за грузоподъемными механизмами, администрация обязана поручать достаточно квалифицированному работнику, имеющему специальную подготовку. Надзор за грузозахватными устройствами необходимо начинать с момента их изготовления. Изготовлять все грузозахватные устройства и их элементы можно только по соответствующей технической документации: чертежам, техническим условиям на изготовление и нармалям. Нестандартные устройства, отличающиеся от нормализованных, должны быть рассчитаны на прочность. На материалы, применяемые для изготовления ответственных частей грузозахватных устройств (стальной прокат, канаты, цепи и т. д.), должны быть сертификаты, удостоверяющие их качество. Грузозахватные приспособления следует хранить в сухом помещении, на специально устроенных стеллажах или козлах. Грузозахватные приспособления должны быть очищены от грязи и ржавчины и окрашены; неокрашиваемые части, а также стальные канаты и цепи — смазаны. Помещения, в которых хранятся стропы из стальных или пеньковых канатов, необходимо хорошо проветривать во избежание гниения пеньковых и коррозии стальных канатов. Грузозахватные приспособления можно использовать в работе только при полной их исправности. Исправность и прочность грузозахватных приспособлений определяются при их техническом освидетельствовании. Все грузозахватные приспособления подвергаются техническому освидетельствованию перед их эксплуатацией, а затем периодически — не реже 1 раза в 6 мес для траверсы и клещей, и не реже 1 раза в месяц для чалочных канатов, цепей, тары и других захватов. Для технического освидетельствования администрация предприятий или организаций приказом назначает специального работника. Техническое освидетельствование заключается в тщательном осмотре грузозахватного приспособления, а также в испытании под нагрузкой. После осмотра, при удовлетворительных его результатах, грузозахватные приспособления подвергаются испытанию. Стропы испытывают двойной нагрузкой в течение 10 мин, траверсы, клещи и другие вспомогательные приспособления испытывают грузом, на 25 % превышающим их номинальную грузоподъемность, в течение 10 мин. После испытания грузозахватные приспособления снабжаются отчетливо видимой биркой или клеймом с указанием инвентарного номера приспособления, допустимой нагрузки и даты испытания. Результаты освидетельствования заносят в инвентарную книгу за подписью лица, производившего освидетельствование. При этом в книге обязательно нужно указывать, на какой срок и при какой нагрузке грузозахватное приспособление допускается к эксплуатации. Грузозахватные приспособления разрешается не испытывать перед пуском в эксплуатацию только в том случае, когда они получены новыми с завода-изготовителя с указанием максимально допускаемой грузоподъемности и имеют акт испытаний или паспорт, и если при внешнем осмотре полученных приспособлений не обнаружено никаких дефектов после их транспортирования. Помимо освидетельствований и испытаний грузозахватные приспособления всех типов следует регулярно осматривать. При осмотре проверяют внешнее состояние приспособления, исправность креплений, надежность сварных швов, канатов, цепей и т. д. Работник, ответственный за грузозахватные приспособления, обязан организовать надзор за ними таким образом, чтобы каждое приспособление было осмотрено не реже 1 раза в 10 дней. О результатах осмотра делают краткую запись в особом журнале текущих осмотров. Осмотр необходимо поручать только опытным и специально обученным рабочим (слесарям, монтажникам, такелажникам), знания которых проверены квалифицированной комиссией (желательно с участием инспектора Госгортехнадзора). Все рабочие, прибывающие для выполнения такелажных, / погрузочно-разгрузочных и монтажных работ, обязаны пройти • инструктаж. Крюки. Наиболее распространенными грузозахватными устройствами, применяемыми при такелажных работах, являются крюки и грузовые петли. Для погрузки и разгрузки оборудования рекомендуется применять кованые или штампованные с последующей термической обработкой крюки. Крюк должен иметь клеймо, указывающее марку материала, номер крюка, наименование завода-изготовителя, дату испытания и грузоподъемность. К крюку должен быть приложен паспорт с указанием механических качеств материала крюка, результатов испытания крюка под нагрузкой. Замена крюка другим крюком, не имеющим необходимого клейма и паспорта, не должна допускаться. Перед началом работ необходимо тщательно осмотреть крюк. На крюке, особенно на его внутренней поверхности, не должно быть волосовин, трещин и пр. Резьба крюка должна быть полной, чистой, без заусениц и сорванных ниток.  Рис. 34. Такелажные крюки с предохранительным устройством: 1 — пружиной; 2 — замком; 3 — скобой; 4 — с цельной скобой; 5 — со сварной скобой Крюки с такими недостатками, во избежание возникновения несчастных случаев, бракуются. Чтобы канат не соскакивал с зева крюка при такелажных работах, следует применять крюки, снабженные предохранительными устройствами от соскакивания каната. На рис. 34 показаны типы такелажных крюков с предохранительными устройствами. Канаты. При погрузке, разгрузке, транспортировке и монтаже бурового оборудования применяют стальные канаты (тросы). Пеньковые канаты используют для неответственного перемещения и подъема небольших грузов или для направления поднимаемого оборудования. В основном стальными канатами пользуются для оснастки грузовых подъемных приспособлений и для изготовления стропов, расчалок и оттяжек. Свивка канатов неодинакова: одни свиты непосредственно из проволок, почему и носят название канатов одинарной свивки, в других проволочки сначала свивают в прядь, а затем пряди свивают в канат. Такие канаты двойной свивки иначе называются тросами. В середине каната помещается пеньковый сердечник, пропитанный смазкой, который придает ему гибкость и уменьшает трение скольжения прядей при изгибе. Обязательными качествами канатов для такелажных работ, кроме прочности, являются большая гибкость и малая чувствительность к перегибам. Кроме того, канат должен быть устойчивым против раскручивания. В отношении прочности канаты с линейным или точечно-линейным касанием проволок (ЛК, ТЛК) лучше канатов с точечным касанием (ТК). Для такелажных работ широко применяют канаты с точечным касанием. Из числа всех выпускаемых промышленностью канатов с точечным касанием погрузочно-разгрузочным условиям больше всего удовлетворяют канаты двойной и крестовой свивки — тросы, состоящие из шести прядей при одном пеньковом сердечнике. Канаты односторонней свивки, при которой свивка в прядях совпадает по направлению со свивкой прядей между собой, на такелажных работах не применяют, так как, хотя они и более устойчивы против износа, но менее устойчивы против раскручивания. Гибкость стального проволочного каната зависит от диаметра и количества проволок в пряди: чем меньше диаметр проволок и чем больше их в пряди, тем канат более гибок. Однако канат из проволок меньшего диаметра изнашивается быстрей. Он в изготовлении дороже, чем канат из проволок большего диаметра. Таким образом, уменьшение диаметра проволок, составляющих канат, допустимо лишь до определенного предела. Канаты одного и того же диаметра, но различной гибкости, нельзя применять для одних и тех же такелажных работ. В одних условиях работы необходим канат более гибкий, в других — менее гибкий. В настоящее время при изготовлении расчалок-оттяжек и в других случаях, где трос не подвергается перегибу, исполь-1 зуют менее гибкий канат из шести прядей по 19 проволок в каждой с одним пеньковым сердечником. Такой тип каната ровно обозначается 6X19+1. Для грузовых канатов в лебедках, кранах, талевых механизмах применяют более гибкий канат (трос) из шести прядей по 37 проволок в каждой и одного сердечника. Обозначение этого каната 6x37+1; его также широко используют при изготовлении стропов. Для стропов и других грузозахватных приспособлений может быть рекомендован еще более гибкий канат (трос) 6X61 + 1 из шести прядей по 61 проволоке в каждой и одного сердечника. Этот тип троса встречается редко. Наиболее рекомендуемая конструкция каната для стропов остается 6x37+1. Канат конструкции 6Х19+ 1 изготовляется по ГОСТ 3070—74, а канат 6X37+1 —по ГОСТ 3071 —74. Каждый канат, выпускаемый заводом-изготовителем, должен быть снабжен паспортом-сертификатом, в котором указаны конструкции (тип) каната и результаты испытания. На основании паспорта канат, хранящийся на складе или выдаваемый на строительную площадку, снабжается биркой с указанием на ней заводских данных. Если паспорта нет, образец такого каната отдается в лабораторию для испытания, на основании которого составляется новый паспорт каната. Кроме выбора типа каната, до начала такелажных работ требуется определить, какого диаметра надо взять канат, если известно усилие, действующее на него, или же какую нагрузку можно допустить на имеющийся в распоряжении монтажников канат определенного диаметра. Правильный подбор диаметра каната или допустимой на него нагрузки является необходимым для безопасности в работе и сохранности самого оборудования. Здесь следует применять определенные, хотя и очень простые, расчеты. О  собое практическое значение для подбора каната имеет величина его разрывного усилия, т. е. та предельная нагрузка, при которой наступает разрыв каната. Разрывное усилие каната зависит как от конструкции, так и от прочности составляющих его проволок. собое практическое значение для подбора каната имеет величина его разрывного усилия, т. е. та предельная нагрузка, при которой наступает разрыв каната. Разрывное усилие каната зависит как от конструкции, так и от прочности составляющих его проволок. Рис. 35. Распределение усилий в ветвях стропа в зависимости от угла их наклона к горизонту Чем выше прочность отдельных проволок, тем прочнее канат в целом. Знание только разрывного усилия каната еще не является достаточным условием для его выбора. Каждый канат, применяемый для такелажных работ, следует выбирать с учетом определенного запаса прочности. Величина коэффициента запаса прочности в зависимости от назначения каната в работе различна. Так, для подъемного каната, предназначенного для работы с машинным приводом, этот коэффициент должен быть больше, чем для каната при работе с ручным приводом, потому что условия работы в первом случае более неблагоприятные," чем во втором. Долговечность каната, применяемого для подъема и спуска груза, зависит еще от диаметра блоков и барабана, которые он огибает. Уменьшение диаметров блоков и барабана вызывает увеличение напряжения в проволоках каната и, следовательно, снижает его долговечность. Для удобства пользования коэффициенты запаса прочности для подбора каната при такелажных работах сведены в табл. 17. Как видно из табл. 17, запас прочности каната принимают больше, чем большему изгибу он подвергается при работе. Таким образом, для подбора необходимого каната нужно по виду такелажной работы определить необходимый тип каната и коэффициент запаса прочности. Разрывное усилие выбираемого каната определяется перемножением веса груза на коэффициент прочности. Зная разрывное усилие, выбирают нужный канат. Таблица 17

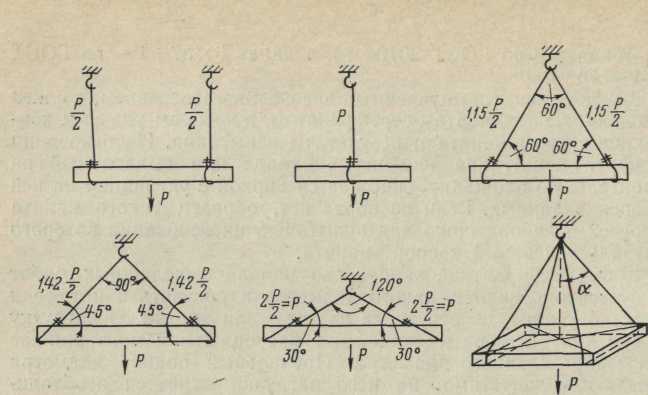

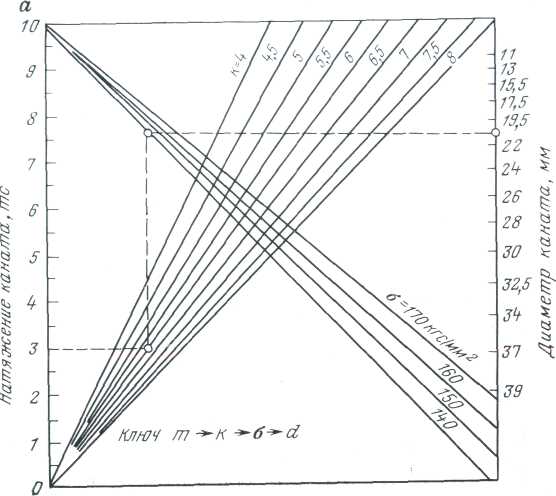

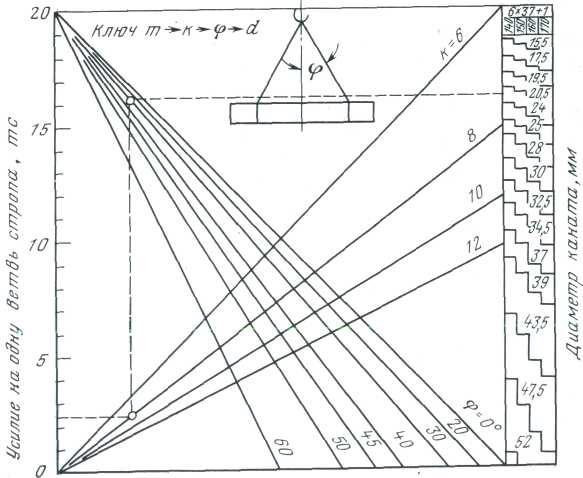

Выбор стропальных канатов отличается от выбора грузовых канатов и зависит от способа, строповки и угла наклона ветвей стропа, идущих к поднимаемому грузу (рис. 35). Для уменьшения нагрузки на ветви стропа последние следует по возможности приближать к вертикальному положению. В практике такелажных работ ветви стропа, под углом меньше 30° не располагают, так как в этом случае в них создается слишком большое усилие, причем груз испытывает дополнительное сминающее усилие, которое может нарушить его форму. Если груз настолько большой, что требуется больший диаметр каната для стропов, чем имеется в наличии, то в этом случае следует увеличить число ветвей каната. Для упрощения выбора диаметра грузовых и строповых канатов разработаны номограммы. Номограммы и ключ для их использования приведены на рис. 36. Иногда для такелажных работ используют канаты, бывшие в употреблении и несколько изношенные. Срок службы стального каната, применявшегося в различных подъемных механизмах, доходит до нескольких лет в зависимости от его конструкции, условий работы и хранения. Обрывы происходят вследствие больших напряжений в проволоках, от перетирания их о груз при работе или от трения о дно ручьев в шкивах блока. В табл. 18 приведены нормы, установленные Госгортехнадзором, на количество обрывов проволок на длине одного шага свивки. Если канат изношенный, то нормы количества обрывов пересчитывают следующим образом: при износе поверхности или коррозии на 10, 15, 20 и 25 % коэффициенты уменьшения количества обрывов проволоки соответственно равны 0,85; 0,75; 0,60; 0,50. При износе или коррозии, достигших 40 % и более первоначального диаметра проволок, трос должен быть забракован. Сращивать канат при его обрыве запрещается. Разлохмаченные или вытянутые канаты необходимо заменять. Таблица 18

Рис. 36. Номограммы для подбора диаметра канатов: а — грузовых; б — стропальных  | ||||||||||||||||||||||||||||||||||||||||||||