|

|

Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Рис. 80. Спиральное сверло:

/ — хвостовик; 2 — шейка; 3 — режущая часть; 4 — рабочая часть; 5 — поводок; б —ленточка; 7 — канавка; 8 — задняя поверхность; 9 — передняя поверхность; 10 — кромка ленточки; 11 — режущая кромка; 12 — поперечная кромка

Браком при притирке являются негладкая, нечистая поверхность и глубокие риски, царапины из-за плохой промывки детали или из-за неправильно подобранного порошка или смазки.

Сверление. Для образования сквозных и глухих отверстий в сплошном металле и для рассверливания имеющихся отверстий, подвергающихся дальнейшей обработке (развертывание, нарезание резьбы), применяют сверла, диаметр которых выбирают в зависимости от их назначения.

Спиральное сверло (рис. 80) состоит из рабочей части и хвостовика, которые имеют ряд элементов определенного назначения. Две спиральные канавки, расположенные на рабочей части под углом 180°, предназначены для отвода стружки. Линии пересечения канавки с наружной поверхностью сверла образуют

режущие кромки.

Две возвышающиеся полоски (ленточки), идущие вдоль канавок, предназначены для уменьшения трения и направления сверла в отверстии. Режущая часть, образующаяся при заточке конуса, состоит из двух прямых режущих кромок и поперечной (вспомогательной) на перемычке сверла. Каждая из основных режущих кромок при вращении сверла беспрерывно срезает слой металла, удаляющийся в виде завитой стружки через канавки. Режущая часть сверла затачивается на конус под углом 116—120°. Для крепления в патроне дрели сверло имеет хвостовик цилиндрической или конической формы.

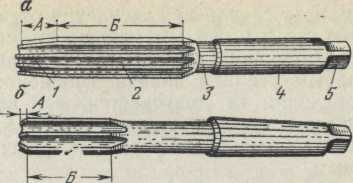

Рис. 81. Развертки:

а — ручная; б — машинная.

1 — рабочая часть; 2 — калибрующая часть; 3 — шейка;

4 — хвостовик; 5 — головка

При ручном сверлении точность отверстий невысокая и колеблется от 0,1 до 0,3 мм в зависимости от диаметра сверла. Это следует учитывать при выборе сверла для сверления отверстия заданного диаметра.

Диаметр спиральных сверл для сверления отверстий на проход подбирается в зависимости от диаметра болтов, шпилек и винтов. При сверлении отверстий под болты диаметром до 18 мм диаметр сверла должен быть больше диаметра болта на 0,5 мм при точной сборке и на 1 мм — при грубой сборке. При сверлении отверстий под болты диаметром больше 18 мм диаметр сверла должен быть больше диаметра болта соответственно на 1 и 2 мм.

Отверстия сверлят при помощи ручных, пневматических и электрических дрелей. Ручными дрелями сверлят отверстия небольших диаметров — до 6—8 мм. Отверстия большего диаметра сверлят электрическими или пневматическими дрелями.

При сверлении хрупких металлов (бронза, чугун) необходимо пользоваться защитными очками, надежно закреплять детали, работать в плотно застегнутой одежде. Запрещается сверлить в рукавицах, касаться руками вращающегося сверла, удалять стружку руками или сдувать.

Развертывание — операция обработки отверстия для получения повышенной точности и чистоты. Развертывание производят машинными или ручными развертками после сверления. Развертки могут быть цельными и со вставными режущими пластинками. Для получения конического отверстия применяют цельные конические развертки (рис. 81).

Заборная (рабочая) часть развертки снимает припуск металла в обрабатываемом отверстии на величину А, калибрующая (цилиндрическая) часть Б только защищает отверстие, снимает незначительный слой металла до устранения шероховатости. Кроме того, калибрующая часть служит для направления развертки в отверстии. Канавки между зубьями развертки служат для образования режущих кромок и размещения стружки. Развертки также применяют при небольшом расширении отверстия на 0,1—0,25 мм, необходимом для зачистки и доведения его диаметра до точного размера. Развертку вращают вручную при помощи воротка, надетого на квадратный конец развертки.

Диаметр сверла для сверления отверстий под развертку должен быть на 0,3—0,4 мм меньше диаметра развертки. При ручном развертывании вороток нужно вращать плавно, без рывков, со слабым усилием подачи. Вращение развертки в обратном направлении не допускается, так как это приведет к поломке зубьев и образованию задиров в отверстии. Очень важно обеспечить правильную установку развертки, т. е. соосность с отверстием.

Нарезание резьбы — весьма распространенная слесарная операция. Она заключается в образовании на гладкой поверхности детали винтовой канавки определенного профиля при помощи резьбонарезного инструмента.

Резьба может располагаться на стержне (болт, винт) и внутри отверстия (гайка, втулка). В зависимости от этого резьба называется наружной или внутренней.

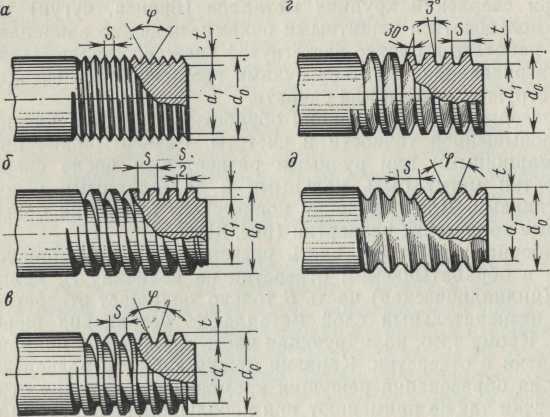

В резьбах различают следующие элементы, определяющие назначение резьбы и ее качество: профиль — очертания впадин и выступов, образующихся при продольном разрезе резьбы (рис. 82);

нитка (виток) — часть резьбы, образующаяся одним полным оборотом профиля;

шаг — расстояние между вершинами двух соседних витков;

угол профиля — угол, заключенный между боковыми сторонами профиля резьбы;

Рис. 82. Профили резьб:

а — треугольная; б — прямоугольная; в — трапецеидальная; г — упорная;

д, г— круглая

вершина — точка профиля резьбы, наиболее удаленная от оси болта;

основание (впадина) — участок профиля резьбы, наименее удаленный от оси болта;

глубина — расстояние от вершины резьбы до ее основания;

наружный диаметр — наибольший диаметр резьбы (диаметр стержня).

Чаще всего применяют треугольную цилиндрическую резьбу (рис. 82, а), но для получения большей плотности соединения используют треугольную коническую резьбу. В этом случае стержень имеет форму не цилиндра, а конуса. Треугольная резьба служит в основном для крепления и поэтому называется крепежной. Прямоугольная и трапецеидальная резьба (рис. 82, б и в) используются для передачи движения (ходовые и грузовые винты). Упорная резьба (рис. 82,г) используется в местах, где создается большое давление, действующее на резьбу в одном направлении. Круглая резьба (рис. 82, д) отличается продолжительностью срока службы и устойчивостью при работе в условиях загрязненности.

Метрическая резьба треугольного профиля с углом при вершине 60° подразделяется на крупную и мелкую. Крупная резьба обозначается буквой М и цифрой, указывающей наружный диаметр резьбы (мм), например М8. Шаг крупной резьбы зависит от диаметра, т. е. резьба определенного диаметра имеет определенный шаг. Мелкая метрическая резьба при определенном диаметре может иметь разный шаг, поэтому в обозначении прибавляется цифра, указывающая его, например: М8Х1; М8Х X 0,75; М8Х 0,5.

Дюймовая резьба с треугольным профилем и углом при вершине 55° характеризуется числом витков, приходящихся на 25,4 мм длины резьбы. Каждому диаметру соответствует определенное количество ниток на 25,4 мм.

Трубная резьба имеет треугольный профиль с углом при вершине 55°, но сама вершина имеет не прямой, а закругленный срез. Эта резьба применяется для трубных соединений, где, как правило, труба имеет наружную резьбу, на которую навинчивается деталь.

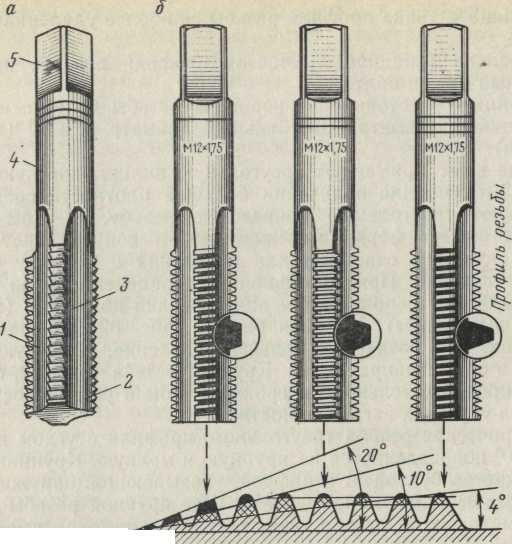

Внутреннюю резьбу нарезают метчиками. Метчик (рис. 83, а) представляет собой цилиндрический стержень из инструментальной стали, на котором нарезана резьба. Вдоль метчика расположены три или четыре канавки, образующие режущие кромки.

Заборная часть метчика выполнена с незначительным конусом, что обеспечивает легкое врезание первых неполных ниток резьбы в нарезаемое отверстие. Последующие нитки резьбы заборной части срезают основной металл.

Хвостовик предназначен для закрепления метчика в патроне при машинном способе нарезания резьбы, а имеющийся на хвостовике квадрат — для закрепления воротка при ручном способе нарезания резьбы. В зависимости от способа нарезания и характера нарезаемого отверстия применяют метчики нескольких типов.

Рис. 83. Метчики:

а

элементы метчика: / — рабочая часть; 2 — заборная; 3 — калибрующая; 4 — хвостовик; 5 — ведущая труба;

б — комплект метчиков

В слесарной практике для нарезки вручную в основном используют ручные метчики, комплект которых состоит из двух или трех метчиков (рис. 83,6). При комплекте из трех метчиков первым нарезают резьбу начерно, вторым срезают незначительную часть металла, придавая резьбе большую точность, третьим метчиком окончательно зачищают резьбу. Для различия на хвостовике каждого метчика имеются одна, две или три круговые риски. Кроме того, на каждом хвостовике поставлено клеймо, указывающее тип и диаметр резьбы.

Ручные метчики изготовляют следующих размеров: для метрической резьбы от 1 до 52 мм, для дюймовой резьбы от 6,4 до 51, для трубной от 3,2 до 38,1 мм.

Резьбу нарезают метчиками следующим образом. Черновой метчик с надетым на него воротком устанавливают на отверстии так, чтобы ось метчика совпадала с осью отверстия, и слегка нажимают на вороток одной рукой. Другой рукой плавно вращают вороток, пока первые нитки не врежутся в металл и метчик примет устойчивое положение.

Затем вороток вращают двумя руками без особого усилия на метчик и после каждых двух оборотов по часовой стрелке (правая резьба) делают полоборота против часовой стрелки, что необходимо для дробления стружки и удаления ее через канавки. Нельзя давить на вороток, так как он может поломаться.

При нарезании глухого отверстия метчик доводят до легкого касания упора и выворачивают. При вывинчивании метчика могут происходить заедания его стружкой и повреждение резьбы. В этом случае необходимо сделать один оборот по часовой стрелке и продолжать вывинчивание.

При нарезании сквозных отверстий метчик пропускают через отверстие и вынимают с другой стороны. Второй и третий метчики вставляют в отверстие и вывинчивают несколько ниток рукой и после правильной установки метчика в резьбе вращают воротком. Нарезая глубокие отверстия, а также отверстия в мягких и вязких металлах (медь, алюминий, баббит и др.), необходимо периодически вывинчивать метчик для очистки его канавок от спрессовавшейся стружки. Диаметр отверстия должен быть немного больше, чем внутренний диаметр резьбы, что особенно важно при нарезании отверстий в вязких металлах.

Для удобства в работе и предохранения метчика от поломки вороток подбирают соответственно диаметру нарезаемой резьбы. Длина его должна быть примерно на 100 мм больше двадцатикратного диаметра резьбы.

Чтобы избежать чрезмерного нагрева метчика и возможного заклинивания, а также быстрого притупления режущих кромок, необходимо периодически его смазывать. При нарезании отверстий в стали метчик смазывают эмульсией, олифой, маслом, в алюминии — керосином, в меди — скипидаром. Смазка способствует получению гладкой и чистой резьбы без надиров и порывов.

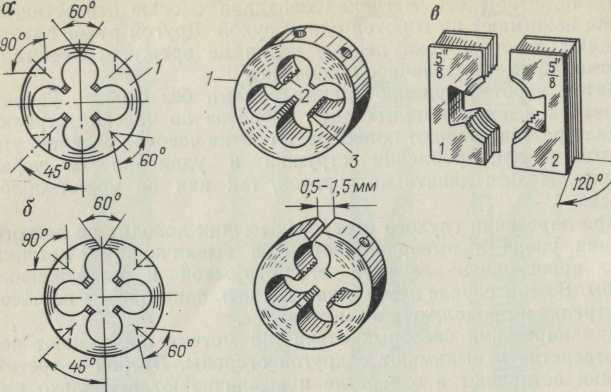

Наружную резьбу нарезают плашками (рис. 84). Наибольшее распространение получили круглые плашки, изготовленные из инструментальной стали, гайки, в которых резьба прорезана продольными канавками, образующими режущие кромки. Заборная часть резьбы плашек имеет с двух сторон 1 '/г—2 нитки неполной резьбы. На одной из сторон плашек указан тип и диаметр резьбы.

Круглые плашки делятся на цельные (рис. 84,а), предназначенные для нарезания более чистой резьбы определенного Диаметра, и разрезные (рис. 84, б), позволяющие регулировать Диаметр нарезаемой резьбы в небольших пределах.

Рис. 84. Плашки:

а — цельная:

1 — гайка; 2 — резьба; 3 — заборная часть; б — разрезная; в — раздвижная

При работе плашка закрепляется в воротке, который представляет собой рамку с двумя ручками. Плашка помещается в выточке рамки и удерживается от вывинчивания тремя стопорными винтами, проходящими через стенку рамки. Четвертый винт входит в разрез плашек и регулируют размер резьбы. Раздвижные (призматические) плашки (рис. 84, в) состоят из двух половинок — полуплашек, устанавливаемых в клупп — рамку с двумя ручками, расположенными по диагонали. Закрепляются полуплашки винтом. Но для равномерного распределения усилия винта между ними и плашкой устанавливается толстая стальная пластинка-сухарь.

На каждой из полуплашек кроме типа и диаметра резьбы указан номер 1 я 2, которые при установке полуплашек в рамку должны находиться с одной стороны. Клуппы имеют шесть номеров в соответствии с их размером.

Один клупп рассчитан на закрепление нескольких комплектов раздвижных плашек для нарезания резьбы различного диаметра. Раздвижными плашками можно нарезать резьбы следующих диаметров: метрическую от 6 до 52 мм, дюймовую от 6,4 до 51 мм, трубную от 3,2 до 44,5 мм.

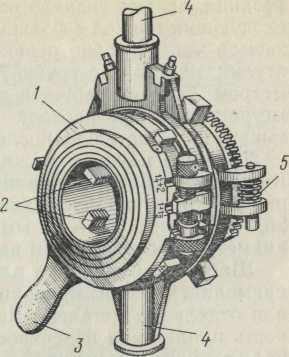

Рис. 85. Клупп:

1 – корпус клуппа; 2 – раздвижные плашки; 3 – рукоятка для сближения и раскрытия плашек; 4 – рукоятки клуппа; 5 – червяк.

При нарезании наружной резьбы круглыми плашками стержень должен быть ровный, без окалины и ржавчины, и иметь цилиндрическую форму. Диаметр стержня должен быть несколько меньше диаметра нарезаемой резьбы. При большем диаметре стержня плашка нарезает резьбу с большим усилием, что часто приводит к выкрашиванию ее зубьев и порче резьбы. При уменьшении диаметра стержня более допустимого получится неполная резьба, которая может оказаться непригодной, но даже пригодная неполная резьба изнашивается значительно быстрее нормальной.

Как правило, нарезаемый стержень зажимают в вертикальном положении с таким расчетом, чтобы выступающий конец был на 25—30 мм больше нарезаемой длины. На конце стержня должна быть фаска для захода резьбы. На смазанный соответствующей смазкой стержень накладывают плашку, закрепленную в клуппе.

Плоскость плашки должна сохранять перпендикулярное положение относительно стержня, чтобы не поломались зубья и не повредилась резьба в результате перекоса плашки. Вращение производят, как и при нарезании метчиком,— два оборота по часовой стрелке и пол-оборота — против.

При нарезании наружной резьбы полуплашками полную резьбу получают не за один проход, а за несколько проходов и создают осевое усилие на клупп только вначале. На последний проход надо оставлять незначительный слой снимаемого металла для получения чистой резьбы. При каждом проходе необходимо очищать полуплашки от стружки и смазывать стержень (резьбу). Причины неполадок и поломок метчиков и плашек: инструмент тупой или имеет выкрошенные зубья, диаметр стержня или отверстия не соответствует диаметру нарезаемой резьбы, нет смазки, отсутствие навыка или небрежность в работе.

Чаще всего резьбу на трубах нарезают вручную специальным трубным клуппом (рис. 85). В нем имеются четыре раздвижные плашки, вставляемые в специальные прорези, имеющиеся в корпусе клуппа. Механизм клуппа позволяет сближать одновременно все плашки. Для точной настройки на нужный диаметр резьбы на клуппе имеется червяк. На другой стороне корпуса клуппа в прорезях расположены направляющие гладкие, без резьбы, плашки, которые центруют и удерживают трубу в нужном положении.

Клупп устанавливают на смазанный конец трубы на длину двух-трех ниток, сближают плашки на неполную глубину резания, делают сначала первый проход до конца резьбы и затем следующий проход с большим сближением плашек. Конец нарезаемой части удобно ограничить упором из отрезка трубы или втулки, надетой на трубу. Для нарезания резьбы на трубе диаметром 25,4 мм требуется два-три прохода, а при большем диаметре три-четыре прохода. Очищать плашки от стружки и смазывать их желательно после каждого прохода.

Трубным клуппом можно нарезать резьбу от 12,7 до 76,2 мм. Каждый комплект режущих плашек предназначен для нарезания резьбы двух смежных номинальных размеров (12,7—19,1 мм; 25,4—31,7 мм; 38,1—51 мм; 63,5—76,2 мм). Резьбу на трубах диаметром более 38,1 мм нарезают два слесаря.

Шабрение применяют для получения весьма чистых и ровных прямолинейных и криволинейных поверхностей сопряженных или отдельных деталей. Шабрением достигается большая плотность прилегания поверхностей, а также уменьшается сила трения при их перемещении.

Ручное шабрение дает хорошую чистоту обработанной поверхности и не требует дополнительных приспособлений.

Шаберы изготовляют из инструментальной стали. Плоские шаберы используют для обработки прямолинейных поверхностей. Длина плоских односторонних шаберов 100—250 мм, двусторонних — 350—400 мм. Ширина режущей части для грубого шабрения 20—30 мм, для получистового—15—20 мм, для чистового— 5—10 мм.

Режущая кромка (лезвия) плоского шабера при малейшей неточности движения больше врезается в металл, образуя царапины. Поэтому, чтобы получить чистую поверхность и уменьшить усилие, прилагаемое к шаберу, режущей кромке придают форму дуги радиусом 40—55 мм для получистового шабрения и 30—40 мм для чистового. Толщина конца режущей части должна быть 1—4 мм. Угол заточки режущей кромки 60—75° для чернового шабрения и 90° — для чистового.

|

|

|

Скачать 6.78 Mb.

Скачать 6.78 Mb.