Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

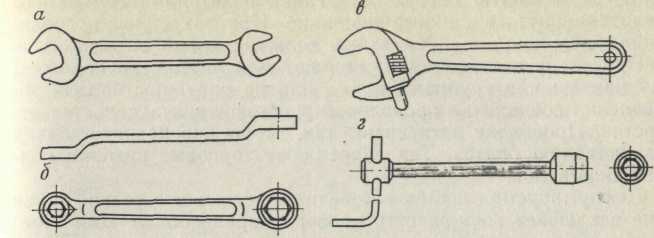

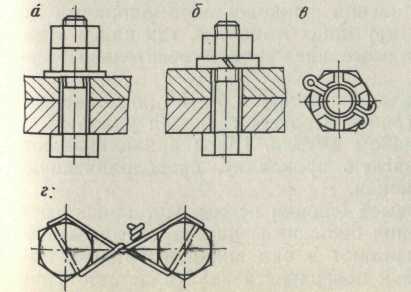

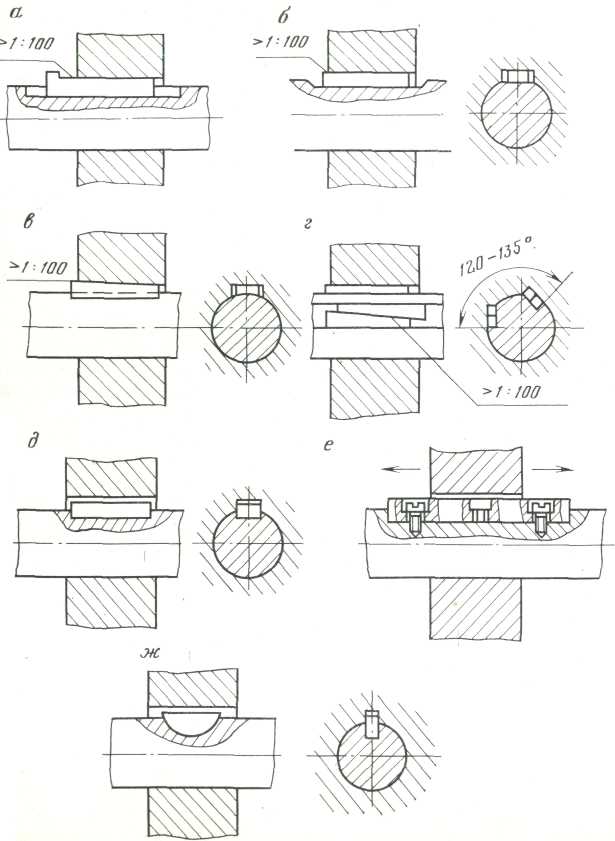

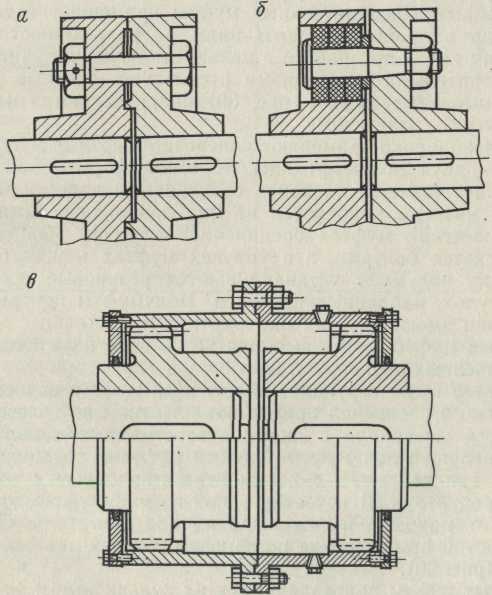

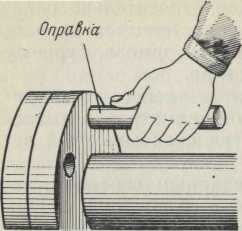

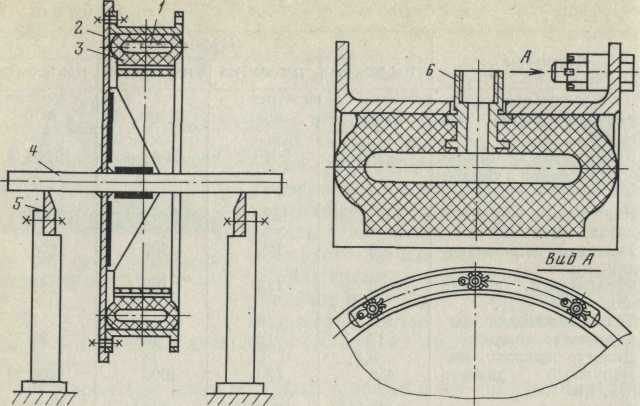

Соединение трубопроводов, валов, агрегатов Резьбовые соединения собирают при помощи гаечных ключей. Существуют различные конструкции гаечных ключей: односторонние и двусторонние открытые, накидные или накладные, торцовые, разводные, для круглых гаек. Гаечные ключи показаны на рис. 86. Во время работы от динамических нагрузок и вибраций резьбовые соединения ослабляются и происходит самоотвинчивание гаек, вывинчивание шпилек и винтов. Поэтому все резьбовые соединения должны закрепляться. Существуют различные способы закрепления резьбовых соединений: контргайкой, разводным шплинтом, разрезной пружинной шайбой, проволокой и деформируемой шайбой.  Рис. 86. Гаечные ключи: а — двусторонний; б — накидной; в — разводной; г — торцовый На рис. 87 показаны способы закрепления резьбовых соединений. Закрепление контргайкой — наиболее распространенный способ, основанный на затяжке двух гаек, посаженных на один болт или шпильку и прилегающих одна к другой торцами. Закрепление в данном случае осуществляется силами трения, возникающими в резьбе и на торцовых поверхностях гаек. Таким способом в основном стопорят резьбовые соединения вышек, оснований, а также фланцевые соединения трубопроводов. Недостатком этого способа является необходимость увеличения длины нарезной части болта и двойной расход гаек. Наиболее надежно соединения закрепляют разводным шплинтом, который изготовляют с кольцевой головкой из проволоки полукруглого сечения и корончатой гайкой. Шплинт в этом случае вставляют в отверстие болта между пазами корончатой гайки, и концы шплинта разводят. Пружинная шайба создает дополнительное напряжение в резьбовом соединении. Острые закаленные кромки шайбы врезаются в торцовую поверхность гайки  Рис. 87. Способ закрепления резьбовых соединений: а — контргайкой; в—шайбой; в — шплинтом; г — проволокой и детали и тем самым предотвращают ее самоотвинчивание. При закреплении соединения пружинной шайбой гайка должна сильно затягиваться. Проволоку в основном применяют для винтов, расположенных парами или группами в ряд или по окружности. Для закрепления соединения проволокой в головке винта делается отверстие. Проволоку натягивают так, чтобы она препятствовала отвинчиванию болтов. Так закрепляют торцовые крышки подшипников валов. Деформируемая шайба обеспечивает фиксацию только гайки и не исключает возможность проворачивания болта. Для этого шайбу изготовляют из мягкой листовой стали с одним или двумя выступами. После затяжки гайки один выступ шайбы плотно огибает грань гайки, а другой — кромку соединяемой детали. Шпоночные соединения. Наиболее распространенным видом разъемных соединений валов с посаженными на них деталями (шкивами, шестернями) являются шпоночные соединения, которые обеспечивают передачу крутящего момента от вала к детали или от детали к валу. Шпоночные соединения (рис. 88) разделяются на напряженные и ненапряженные. Напряженные шпоночные соединения выполняются с помощью клиновых шпонок, которые способны передавать не только крутящий момент, но и осевые усилия. Клиновые шпонки изготовляют врезными, на лыске, фрикционными и тангенциальными. Врезные шпонки имеют прямоугольное сечение и помещаются в общем пазу вала и ступицы детали. Эти шпонки могут передавать большие крутящие моменты. Шпонки на лыске помещают в паз ступицы. Они также имеют прямоугольное сечение и работают в результате одностороннего клинового защемления. Фрикционные шпонки устанавливают только в паз втулки. Они прилегают к валу широкой гранью, которая имеет цилиндрическую поверхность по радиусу вала. Для фрикционной шпонки паз на валу не делают, благодаря чему не ослабевается сечение вала. При помощи такой шпонки деталь можно ставить в любом месте вала. Соединения фрикционными шпонками не могут передавать больших крутящих моментов, так как в этом случае происходит проскальзывание вала относительно ступицы. Все эти шпонки изготовляют с уклоном 1 : 100 по длине одной из широких рабочих граней. Соответствующий уклон имеется и в соединяемой с валом детали. Шпонки заклинивают ударами молотка через мягкую прокладку, предохраняющую от повреждения головку шпонки. Тангенциальные (клиновые) шпонки используют при нагружении шпоночного соединения большими знакопеременными нагрузками. Такие шпонки врезают в вал широкой гранью, направленной по касательной к поверхности вала и детали. Тангенциальная шпонка состоит из двух односкосных клиньев, составленных так, что рабочие узкие грани шпонки взаимно параллельны. Обычно в таком шпоночном соединении используются две тангенциальные шпонки, устанавливаемые под углом 120—135° одна к другой. Тангенциальные шпонки при постановке их на место заклинивают ударами молотка по торцу  Рис. 88. Виды шпонок: а— врезная клиновая; б — шпонка на лыске; в— фрикционная; г — тангенциальная; д — обыкновенная; е — направляющая; ж — сегментная широкой части одного из клиньев. При затяжке узкие грани шпонки упираются в стенки паза вала и соединяемой детали и создают необходимый распор. Тангенциальные шпонки используют обычно при диаметре вала больше 100 мм. Ненапряженные шпоночные соединения выполняются при помощи призматических и сегментных шпонок, которые устанавливают в пазах вала и детали без зазора по боковым сторонам, являющимся рабочими гранями. Широкие грани шпонки имеют зазор, поэтому шпонки не расклинивают соединяемые детали и могут передавать только крутящий момент без осевых усилий. Призматические шпонки разделяются на обыкновенные и направляющие. Обыкновенные шпонки передают крутящий момент при неподвижном соединении вала и детали. Направляющие шпонки применяют для передачи крутящего момента в тех случаях, когда соединяемые с валом детали должны свободно перемещаться вдоль вала (кулачковые муфты, скользящие шестерни). Направляющие шпонки крепятся в пазу вала винтами. Для извлечения шпонки из паза в середине ее делается нарезное отверстие. При ввинчивании в отверстие винт упирается в вал и приподнимает шпонку. Сегментные шпонки передают небольшие крутящие моменты на валах диаметром до 60 мм. Основным их достоинством является простота в изготовлении как самих шпонок, так и шпоночных пазов. Шпонки вытачивают на станке, а пазы на валу фрезеруют дисковой фрезой. Шлицевые соединения служат для передачи крутящих моментов при помощи шлицов — продольных выступов на валу и соответствующих им впадин на соединяемой детали. Шлицевые соединения различаются на подвижные и неподвижные. В подвижных соединениях детали могут перемещаться вдоль вала, а при неподвижных соединениях детали плотно сажаются на вал. По форме профиля шлицы разделяются на прямобочные, звольвентные, трапецеидальные и треугольные. Наиболее широко распространены прямобочные и эвольвентные шлицы. Прямобочные шлицевые соединения центрируются в основном по наружному диаметру. В этом случае центрирующими поверхностями являются поверхности выступов (зубьев) вала и впадин на соединяемой детали. Эвольвентные шлицевые соединения центрируются по боковым сторонам шлицов или по наружному диаметру. Подвижные шлицевые соединения собирают вручную без применения приспособлений. Сборка шлицевых соединений ударами молотка или кувалды не допускается, так как в этом случае могут произойти перекос насаживаемой детали и задиры шлицов. Неподвижные шлицевые соединения после сборки проверяют на биение, а подвижные — на качку, при этом не должно быть никакого качения насаженной детали относительно вала. При помощи шлицевых соединений осуществляется крепление подвижной части кулачковой муфты гидротормоза, буровых лебедок, карданных валов с полумуфтами и др. Прессовые соединения применяют для деталей с цилиндрической поверхностью, при этом наружный диаметр охватываемой детали должен быть больше отверстия охватывающей детали с целью создания натяга. Прессовые соединения выполняются ударным способом, запрессовкой давлением и горячей посадкой с охлаждением. При ударном способе при помощи молотков или кувалд запрессовывают небольшие детали типа штифтов. Для облегчения запрессовки с торца штифта снимают фаску, а поверхности смазывают маслом. З  апрессовка деталей давлением осуществляется при помощи винтовых, гидравлических и эксцентриковых прессов. Типы прессов и величина развиваемого ими предельного давления выбираются в соответствии с конструкциями и размерами запрессовываемых деталей. апрессовка деталей давлением осуществляется при помощи винтовых, гидравлических и эксцентриковых прессов. Типы прессов и величина развиваемого ими предельного давления выбираются в соответствии с конструкциями и размерами запрессовываемых деталей. Рис. 89. Соединительные муфты: а – жесткая дисковая; б – упругая дисковая; в – жесткая зубчатая.  Рис. 90. Схема проверки совпадения отверстий полумуфт Процесс горячей посадки заключается в нагреве охватывающей детали до такой температуры, при которой она за счет теплового расширения увеличивается в диаметре до размера возможной ее посадки на охватываемую деталь. При остывании деталь уменьшается в размере и создает необходимый натяг. Муфтовые соединения. Муфты предназначены для соединения вращающихся валов, расположенных на одной оси, и для разобщения их как на ходу, так и во время остановок. По характеру работы муфты разделяются на соединительные и сцепные. Соединительные муфты применяют в тех случаях, когда в процессе работы валы не разъединяются. Для разобщения валов при работе с целью отключения трансмиссии или исполнительного механизма используют сцепные муфты. Соединительные муфты (рис. 89) подразделяются на жесткие и упругие — эластичные. Наиболее широко применяют поперечно-свертные муфты. Они состоят из двух полумуфт дискообразной формы, каждая из которых насаживается на конец соединяемых валов с гарантированным натягом и крепится на них призматическими шпонками. В жестких муфтах соединение полумуфт между собой осуществляется болтами, а в упругих муфтах между болтами и одной из полумуфт устанавливаются резиновые прокладки в виде втулок, набранных из колец. Полумуфты центрируются при помощи имеющихся на них буртика и проточки. Жесткие муфты могут выполняться в виде двух цепных колес, соединенных двухрядной цепью. В некоторых конструкциях эластичных муфт в качестве элемента мягкого сцепления применяют пластины из толстого прорезиненного материала с двумя отверстиями под пальцы ведомой и ведущей полумуфты. Такими муфтами соединяется коленчатый вал двигателя силовых агрегатов буровых установок с валом редуктора. В качестве одной из полумуфт в этом случае служит маховик, насаженный на вал двигателя. Совпадение отверстий при монтаже полумуфт производится с помощью оправок (рис. 90). Сцепные муфты подразделяются на кулачковые и фрикционные, которые в свою очередь делятся на конусные, шинно-пневматические и дисковые. Кулачковые муфты состоят из двух полумуфт с кулачками, которыми производится их сцепление. Таблица 29

Каждая полумуфта насаживается на концы соединяемых валов. Подвижная полумуфта на ступице имеет выточку для рычага, с помощью которого включается муфта. Кулачковыми муфтами соединяются барабанный вал лебедки с гидротормозом и цепные колеса лебедок. В буровых установках наиболее широко распространены шинно-пневматические муфты, служащие для дистанционного включения и выключения силовых агрегатов и исполнительных механизмов — насосов, компрессоров, лебедок, роторов. Шинно-пневматические муфты выпускаются следующих диаметров: 300, 500, 700 и 1070 мм. Такие муфты (рис. 91) состоят из обода, соединенного болтами с диском, фрикционных накладок, которые крепятся к баллону шпильниками, ниппеля для подачи сжатого воздуха в баллон и шкива муфты, насаженного на ведомый вал. Обод прикреплен к ободу резинового баллона. Баллон представляет собой резинотканевую кольцевую камеру овального сечения.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||