Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

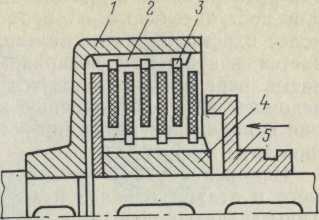

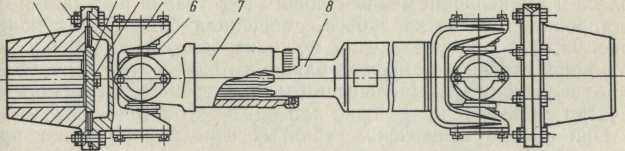

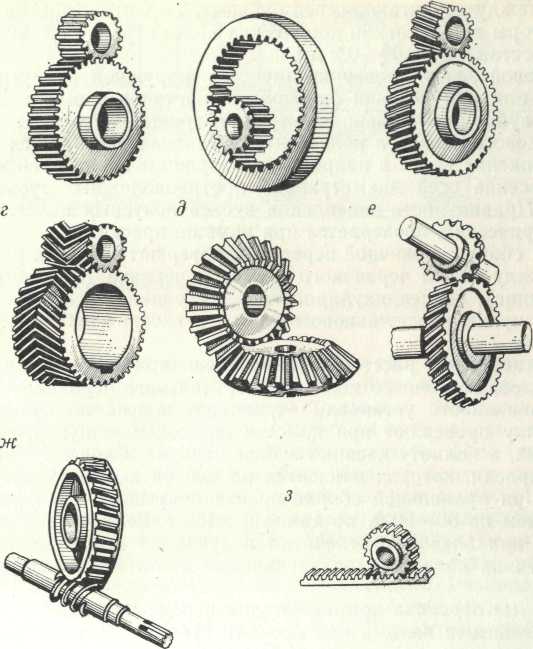

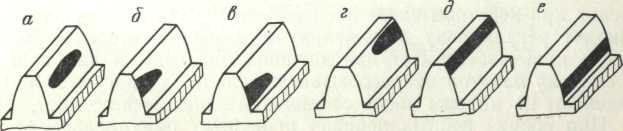

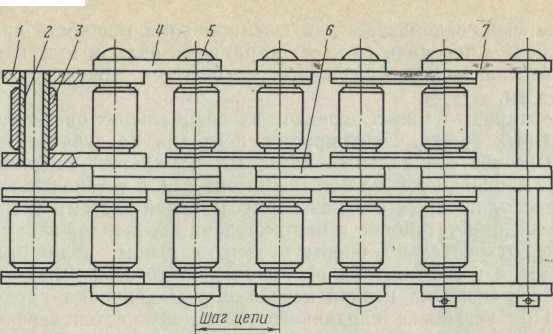

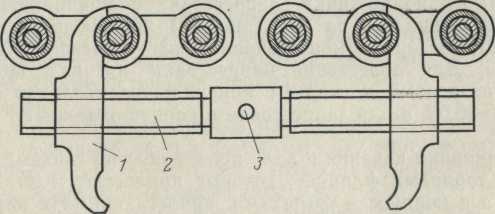

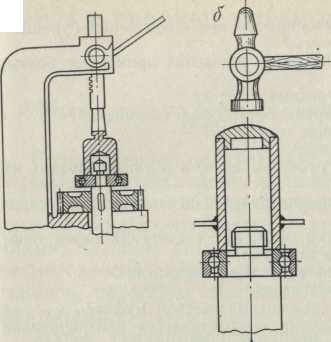

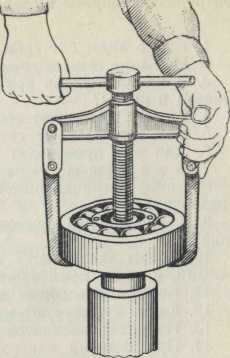

Рис. 91. Балансировка и крепление шинно-пневматической муфты: / — обод; 2 — диск; 3 — резиновый баллон; 4 — оправка; 5 — нож; 6 — ниппель На наружной поверхности баллона имеются металлические планки для присоединения к ободу винтами. Фрикционные накладки изготовляют из асбобакелитовой смеси и приклеивают к поверхности стальных планок. Техническая характеристика и присоединительные размеры шинно-пневматических муфт приведены в табл. 29. При монтаже муфты соединяемые валы центрируют при помощи специального приспособления (см. рис. 91), которое состоит из двух угольников и установочных винтов. Горизонтальный угольник крепится к ободу муфты, а вертикальный к шкиву. При центрировании проверяют радиальный и торцовый зазоры между установочными винтами и горизонтальным угольником при повороте муфты через каждые 90°. Разность между наибольшими и наименьшими зазорами не должна превышать 0,8 мм. Минимально допустимые зазоры между фрикционными колодками и шкивами муфт следующие: ШПМ-300—1 мм, ШПМ-500 — 2 мм, ШПМ-700— 3 мм и ШПМ-1070 — 4 мм. Особое внимание при монтаже обращается на подсоединение к ниппелю муфты воздухопровода, так как утечка воздуха может привести к пробуксовке колодок, их перегреву и подгоранию. Поэтому после установки муфт проверяют герметичность воздухопровода на давление —7—8,6 кгс/см2. Дисковые фрикционные муфты в отличие от шинно-пневматических имеют трущиеся поверхности, расположенные перпендикулярно к оси валов.  Рис. 92. Дисковая муфта Существуют различные конструкции дисковых муфт. Такие муфты (рис. 92) состоят из корпуса /, в котором имеются шлицеобразные прорези 2 для установки дисков 3. На второй вал устанавливают втулку 4, которая также имеет прорези для дисков 3. Диски между собой сцепляются нажимной втулкой 5. Усилия к трущимся поверхностям дисков могут передаваться рычажным, гидравлическим, пневматическим и электромагнитным способами. Диски трения обычно изготовляются из стали толщиной 1,5—2 мм и закаливаются. Боковые плоскости дисков шлифуются. Карданные передачи предназначены для соединения и передачи вращения от ведущего к ведомому валу механизмов, оси которых могут находиться не на одной прямой и иметь смещения по отношению друг к другу во время работы. В буровых установках карданные передачи нашли широкое применение. Такими передачами соединяются валы коробок перемены передач с лебедками, силовые агрегаты с суммирующей цепной трансмиссией, валы трансмиссий с валами цепных передач исполнительных механизмов. Карданные передачи не требуют точного центрирования соединяемых валов, в связи с чем упрощается монтаж механизмов. В карданную передачу (рис. 93) входят два карданных шарнира и карданный вал. Карданный шарнир состоит из передней вилки 5, крестовины 6 и задней вилки 7. Между крестовиной и вилками имеются игольчатые подшипники. Передняя вилка соединяется с валом механизма, а задняя — с карданным валом передачи при помощи шлицевого соединения. Зубчатые передачи служат для передачи вращательного движения зубчатыми колесами с одного вала на другой, а также  Рис. 93. Карданная передача: Рис. 93. Карданная передача:/ — полумуфта; 2, 4 — болты; 3— шайба; 5 — передняя вилка; в — крестовина; 7 — задняя вилка; 8 — карданный вал для преобразования вращательного движения в поступательное или поступательного во вращательное при помощи зубчатых колес и реек. Зубчатое колесо, которое передает усилие, называется ведущим, а воспринимающее усилие — ведомым. Зубчатые передачи применяются для изменения числа оборотов ведомого вала по отношению к ведущему, а также для изменения направления вращения осей соединяемых валов по отношению друг к другу. Изменение угловых скоростей парой зубчатых колес ведомого и ведущего валов называется передаточным отношением. Типы зубчатых передач показаны на рис. 94. Сборка зубчатых передач начинается с установки зубчатых колес на валы и крепления колес вместе с валами в корпусе на подшипниках. После этого регулируется зацепление зубчатых колес. При регулировке проверяют торцовое и радиальное биение колес при помощи рейсмуса или индикатора, межцентровое расстояние и боковой зазор. Замер производят с торца колес щупом или измерительным клином. Боковой зазор проверяется щупом или индикатором. При сборке зубчатых передач с модулем больше 6 мм боковые зазоры должны находиться в пределах 0,4—0,5 мм. В этом случае величину зазора можно определить при помощи прокатывания между зубьями трех-четырех отрезков свинцовой проволоки и замера ее толщины сплющивания. Правильность касания зубьев колес собранной зубчатой передачи проверяется обычно при помощи краски. Для этого на поверхность зубьев меньшего колеса наносят тонкий слой краски и производят обкатывание колес. По отпечаткам краски на зубьях большего колеса определяют правильность зацепления зубьев. На рис. 95 показаны различные случаи правильного и неправильного зацеплений зубчатых колес, проверенных по отпечаткам краски. При правильном касании зубьев колес отпечатки краски располагаются в средней части боковой поверхности зубьев (рис. 95, а). В зависимости от степени точности длина отпечатка находится в пределах 0,5—0,7 длины зуба, а высота — в пределах 0,4—0,5 высоты зуба. В случае перекоса колеса получается односторонняя отпечатка на зубьях (рис. 95,6). При перекосе колеса и уменьшении межцентрового расстояния получается односторонняя отпечатка зубьев, смещенная ближе к их ножке (рис. 95, в), а при увеличении межцентрового расстояния односторонняя отпечатка смещена ближе к головке зуба (рис. 95, г). При увеличении или уменьшении межцентрового расстояния отпечатки смещаются к головке или ножке зуба (рис. 95, д, е). При сборке конических зубчатых передач проверяют правильность пересечения осей валов, точность угла между осями, а также боковой зазор и правильность касания зубьев. Оси конической передачи выверяют во время сборки подшипников и  корпусных деталей. Конические передачи, как и цилиндрические, работают нормально, если правильно установлен боковой зазор между сопрягающимися зубьями. Гарантированные боковые зазоры в зацеплении конических колес передач средней точности составляют 0,08—0,2 мм. корпусных деталей. Конические передачи, как и цилиндрические, работают нормально, если правильно установлен боковой зазор между сопрягающимися зубьями. Гарантированные боковые зазоры в зацеплении конических колес передач средней точности составляют 0,08—0,2 мм.Боковой зазор проверяют щупом с наружной и внутренней сторон или при помощи свинцовых пластинок, закладываемых между зубьями и сплющиваемых при вращении колес. Изменение бокового зазора в конических передачах достигается путем передвижения колес в направлении вершины начального конуса (перенесение осей диаметрально противоположных зубьев колеса). Правильность зацепления зубьев конусных колес, как и цилиндрических, проверяется при помощи краски. При сборке червячной передачи проверяют точность расстояния между осями червячного колеса и червяка (межцентровое расстояние), перпендикулярность оси червяка к оси червячного колеса, правильность бокового зазора и касания зубьев червяка и колеса.  Рис. 94. Типы зубчатых передач: а — цилиндрическая прямозубая с внешним зацеплением; б — цилиндрическая прямозубая с внутренним зацеплением; в — цилиндрическая косозубая; г — цилиндрическая шевронная; д — коническая; е — винтовая; ж — червячная; з — реечная  Рис. 95. Отпечатки краски па зубчатых цилиндрических колесах при их проверке Межцентровое расстояние определяют при помощи контрольных валов, эталонного колеса и мерительного червяка. Правильность установки червячного колеса по отношению к червяку проверяют при помощи шаблонов и щупов, отвесов и уровня, а полноту касания зубьев червяка и колеса — при помощи краски, которая наносится на винтовую поверхность червяка. При правильной сборке краска покрывает зуб колеса не менее чем на 50—60 % по длине и высоте. Если червяк смещен вправо или влево, то отпечатки получаются неполными. В таких случаях колесо на валу сдвигают в соответствующую сторону. Цепные передачи применяют для передачи вращения между параллельными валами при помощи зубчатых (цепных) колес, насаженных на валы, и надетой на колеса замкнутой цепи. В буровых установках цепные передачи широко используют в лебедках, цепных редукторах, цепных трансмиссиях и коробках передач. Для цепных передач применяют усиленные втулочно-роликовые цепи от однорядной до четырехрядной конструкции типа ЦВР с шагом 25,4; 31,71; 38,1; 44,45 и 50,8 мм (рис. 96). Для соединения концов цепи при надевании ее на колеса применяют соединительные звенья или специальные переходные звенья при нечетном числе звеньев в цепи. Этими звеньями производят регулировку натяжения цепи. Соединительное звено, как и пальцевое, имеет две внешних пластины и два пальца. В одну из пластин запрессовывают пальцы, а другую свободно надевают на пальцы после соединения цепи и шплинтуют. При сборке цепных передач проверяют параллельность валов и расположение цепных колес в одной плоскости. Смещение каждой пары колес между собой допускается на величину не Р  ис. 96. Втулочно-роликовая цепь: ис. 96. Втулочно-роликовая цепь:/ — пластина; 2 — втулка; 3 — ролик; 4 — внешняя пластина; 5 — палец; 6 — промежуточные пластины; 7 — соединительное звено более 0,4 мм. В противном случае цепь будет испытывать боковой изгиб, что приведет к преждевременному ее износу. Для установки и снятия цепей применяют специальное приспособление (рис. 97), которое состоит из двух зацепов и винта с воротом, имеющего правую и левую резьбу. При установке цепи ее натяжение не должно быть больше допустимого. Натяжение цепи определяется по стреле ее провисания. Стрела провисания цепи при правильном ее натяжении должна находиться в пределах 0,01—0,02 расстояния между центрами цепных колес. Двухрядные и трехрядные цепи, работающие в одной передаче, натягивают равномерно. Разница в провисании спаренных цепей допускается не более 12 мм. Стрела провисания определяется при помощи натяжения шнура на установленные цепи. Цепно-карданные передачи. В современных буровых установках широко применяют цепно-карданные передачи, состоящие из цепных трансмиссий, муфт и карданных валов. Цепные Р  ис. 97. Приспособление для установки и снятия цепей: ис. 97. Приспособление для установки и снятия цепей:/ — зацеп; 2 — винт; 3 — ворот трансмиссии используют для суммирования мощности силовых агрегатов и передачи ее через карданные валы и муфты к цепным передачам исполнительных механизмов — буровой лебедке и насосам. Монтируют цепную передачу на специальных опорах и фундаментных рамах. Центрируется передача по зубчатой муфте при помощи специальных винтовых домкратов, соединяющих корпус передачи с фундаментными рамами, и установочных винтов, расположенных с боков корпуса. Такая система крепления передачи при установке и центрировании позволяет перемещать корпус относительно опоры в вертикальном положении до ±20 мм, а в горизонтальном положении до ±50 мм. После монтажа цепной передачи устанавливают карданный вал. При установке карданного вала допускается перекос его (угол поворота) в пределах 3—5° относительно осей, соединяемых валов цепной передачи и суммирующей трансмиссии. Сборка подшипников. Вращающиеся детали (шкивы, барабаны, зубчатые колеса, валы) соединяются с неподвижными частями машин и механизмов при помощи подшипников. По конструкции подшипники делятся на две группы — подшипники скольжения и подшипники качения. Подшипники скольжения, применяемые в основном для восприятия радиальных нагрузок, состоят из разъемного или неразъемного корпуса и сменных вкладышей. При сборке подшипников скольжения в основном регулируется радиальный зазор между вкладышами и шейкой оси или вала при помощи регулировочных прокладок. В подшипниках с разъемным корпусом регулировочные прокладки устанавливают между крышкой и основанием. Для предотвращения сдвига прокладка фиксируется штифтами. Вкладыши и втулки имеют специальные канавки для смазки. Подшипники качения по сравнению с подшипниками скольжения уменьшают трение в опорах и увеличивают к. п. д. машин. Подшипники качения делятся на шариковые и роликовые. При установке подшипников в первую очередь проверяют посадочные места валов и корпусов, а также производят подготовку самого подшипника. Запрессовка подшипника в корпус или напрессовка его на вал (рис. 98) производится прессами или молотком при помощи оправок, изготовленных из мягких металлов. Для облегчения напрессовки на вал подшипник обычно нагревают в горячем минеральном масле до температуры 80—90 °С, а для запрессовки в корпус охлаждают в термостатах. Подшипники качения к валу крепят обычно гайками или при помощи торцовых фланцев, которые прилегают к внутреннему кольцу, а в корпусе — крышками, прилегающими к наружному кольцу. В шариковых подшипниках зазор при посадке на вал уменьшается в пределах 0,55—0,6 величины натяга, а при посадке в корпус — в пределах 0,65—0,7. Величина натяга, измеряемая разностью диаметров вала и внутреннего кольца подшипника, определяет характер посадки: тугая, легко прессовая, прессовая.   Рис. 98. Посадка подшипников качения: Рис. 99. Демонтаж подшипника с помощью а – на прессе; б – молотком. съемника Правильно собранный подшипниковый узел должен иметь свободное вращение. Осевой зазор в упорных и конических подшипниках регулируется смещением наружного кольца при помощи крышки и прокладок. Для этого вначале крышка устанавливается без прокладок и равномерно затягивается до ликвидации зазора в подшипнике и прекращения свободного проворота вала. При затяжке крышки вал несколько раз проворачивают, чтобы ролики или шарики заняли правильное положение на беговых дорожках колец. После этого замеряют зазор между крышкой и корпусом и крышку снимают для установки прокладок. Толщина регулировочных прокладок подбирается по зазору между крышкой и корпусом с учетом необходимого осевого смещения кольца для образования нужного зазора подшипника. После установки прокладок проверяют легкость вращения вала. Регулировочные прокладки изготовляют из калиброванного металла толщиной от 0,5 до 0,1 мм. Величину осевого зазора проверяют индикатором, ножку которого устанавливают на торец вала, а вал перемещают вдоль оси. Подшипники демонтируют с помощью съемников (рис. 99). |