Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

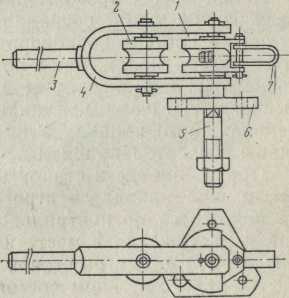

Рис. 77. Резка труборезом: 1 – прижим; 2 – труборез.  Рис. 78. Правка металла вручную.  Рис. 79. Станок для гибки труб в холодном состоянии Труборез надевают на закрепленную трубу, вворачивают рукоятку до легкого касания всех роликов поверхности трубы, совмещают режущие кромки роликов с разметочной линией и подворачивают рукоятку на 74 оборота. При отсутствии круговой линии ролик винта устанавливают на метку и придают рукоятке перпендикулярное положение относительно трубы. Затем вращают труборез вокруг трубы, постепенно подворачивая рукоятку после каждого полного оборота. Чтобы предотвратить быстрое затупление и выкрашивание режущих кромок роликов, необходимо равномерно и слегка поворачивать рукоятку, не создавая чрезмерного давления на ролики, а место разреза смазывать маслом. Очень важно также сохранять во время работы перпендикулярное положение рукоятки; образовавшийся при неправильной установке или смещении дисков косой срез доводят до конца и исправляют опиливанием торца трубы. Для резки труб малого диаметра применяют однороликовые, а для резки труб большого диаметра — многороликовые труборезы. Правка металла — операция придания заготовке или изделию правильной геометрической формы, т. е. устранение образующихся по различным причинам отклонений от правильной формы (выпуклость, волнистость, изгиб, извернутость, коробление и т. п.). Правка вручную является слесарной операцией, выполняемой при помощи молотка и жесткой опоры. В качестве опоры в основном служит правильная плита — прочно установленная массивная чугунная плита с прямолинейной чисто обработанной рабочей поверхностью. При отсутствии правильной плиты мелкие детали можно править в тисках, на наковальне, на отрезке крупного профильного проката или куске толстого листового проката. Опора при правке должна быть устойчивой и не менее чем в сто раз превышать массу молотка. Правку производят стальным молотком с круглым бойком, так как квадратный боек образует на металле вмятины. Выполнять правку следует в рукавицах (рис. 78). Операция гибки заключается в том-, что прямой участок заготовки, детали (материала) изгибают по определенному радиусу или на заданный угол. Гибку производят как в холодном, так и в горячем состоянии вручную или с помощью механизмов. При слесарной гибке материал изгибают в основном нанесением ударов молотком с применением при этом различных приспособлений: шаблонов, оправок, подкладок и т. п. Наиболее распространенным и удобным устройством для гибки труб является станок Вольнова (рычажный трубогиб). Станок позволяет изгибать стальные газовые трубы диаметром 12,7, 19,1 и 25,4 мм в холодном состоянии без наполнителя на угол до 180°. Этот станок (рис. 79) при помощи опорной планки 6 закрепляют болтами на верстаке. Через планку проходит ось 5, неподвижная относительно планки. На верхнем конце оси расположена скоба 4 с рукояткой 3. Внутри скобы на оси расположен неподвижный ролик / с шарнирно закрепленным хомутиком 7. На отдельной оси расположен вращающийся ролик 2. Конец трубы просовывают между роликами так, чтобы начало изгиба трубы совпадало с линией разметки. При помощи рукоятки постепенно поворачивают скобу вокруг оси, проверяя угол изгиба наложением соответствующего шаблона, изготовленного из отрезка трубы или проволоки. В настоящее время выпускают рычажные станки со шкалой на верхней плоскости неподвижного ролика. Угол определяют по положению ребра скобы относительно шкалы. При установке в станок шовной трубы надо следить за тем, чтобы шов находился строго вверху. На согнутой трубе шов расположится по нейтральной линии, т. е. между зонами сжатия и растяжения в месте изгиба трубы. Для изгибания трубы различного диаметра станок имеет сменные ролики. Гибку в холодном состоянии с использованием в качестве наполнителя хорошо просушенного речного песка применяют для сравнительно тонкостенных труб. Один конец трубы забивают деревянной пробкой, поворачивают трубу вертикально пробкой вниз и заполняют песком. Заполнение должно быть плотным и полным (усадку песка проверяют обстукиванием трубы). Конец трубы не заполняют песком на длину двух-трех диаметров, т. е. на длину забиваемой деревянной пробки. Опиливание применяют для придания детали определенной формы и размера путем обработки наружных и внутренних плоских и криволинейных поверхностей углов, пазов, выступов и углублений с помощью напильника. Напильники изготовляют из инструментальной или легированной стали в виде брусков, различных по форме сечения и размерам. Наиболее распространенные напильники: плоские тупоносые, плоские остроносые, трехгранные, квадратные, полукруглые, круглые. Длина напильников (насечная часть) 100— 400 мм. Напильники имеют одинарную (простую) или двойную (перекрестную) насечку. При одинарной насечке снимаемая при опиливании длинная сплошная стружка требует значительных усилий. Поэтому напильниками с одинарной насечкой опиливают только мягкие металлы (баббит, алюминий, латунь, бронзу). Твердые металлы опиливают напильниками с двойной насечкой, которая имеет большое количество мелких зубьев, дробящих стружку. По количеству насечек, расположенных на 1 см, напильники разделяются на шесть классов: 0 класс — драчевые (4,5 насечки); I класс — личные (6—14 насечек); II, III, IV, V классы — бархатные (8,5—56 насечек). Таблица 28

При выборе напильника необходимо учитывать материал заготовки, форму детали или поверхности, подлежащей обработке, размер, пропуск на обработку, требующуюся точность и чистоту обработки. Величину насечки, т. е. класс напильника, надо выбирать согласно величине снимаемого слоя металла, чистоте и точности обработки, пользуясь данными, приведенными в табл. 28. Чтобы рабочая поверхность напильника служила возможно дольше, необходимо предохранять его от выкрашивания зубьев, от ударов о твердые предметы при работе и хранении, от коррозии, замасливания, чрезмерного забивания стружкой, абразивной пылью и грязью. Насечка дольше не затупляется, если новым напильником опиливают сначала мягкие металлы, затем твердые. Новым напильником работают одной рабочей плоскостью и лишь после tзначительного затупления ее переходят на другую. Мягкие металлы нельзя опиливать напильниками с мелкой насечкой. Чтобы уменьшить забивание стружкой насечки при опиливании мягких и вязких металлов, напильник натирают мелом или стеарином. По мере забивания насечки ее очищают стальной щеткой, лопаткой или куском проволоки с заостренным концом. Твердые чугуны и стали обрабатывают сначала напильником с мелкой насечкой, а потом с крупной. Все напильники должны иметь деревянные ручки. Ручка напильника должна быть гладкой и без трещин. На одном ее конце должна быть головка сферической формы, а на другом плотно насажено металлическое кольцо шириной 15—20 мм. Со стороны кольца в торце ручки просверливают глухое отверстие для насадки на хвостовик. При насаживании ручку надевают на хвостовик и, держа рукой напильник за середину, наносят несколько не сильных коротких ударов молотком по головке ручки или же ударяют головкой ручки о тиски или верстак. Хвостовик должен войти в ручку примерно на 3Д своей длины. Снимают ручку несколькими слабыми ударами молотка по кольцу. При опиливании тиски должны быть хорошо закреплены и находиться на такой высоте, чтобы локоть работающего находился на уровне верхней плоскости губок. Плоскость детали из мягкого металла или с чисто обработанными поверхностями должна располагаться на 3—5 мм выше верхней плоскости губок тисков или накладных губок. Тонкие, узкие и мелкие детали закрепляют в специальных приспособлениях или в ручных тисках, которые в свою очередь закрепляют в тисках на верстаке. Тиски должны обеспечить неподвижность детали при обработке, но при этом не должно быть ее смятия или образования следов от несечки губок на чистых поверхностях детали. Поэтому при закреплении в тисках тонкостенных, чистых и изготовленных из мягкого металла деталей применяют различные оправки и подкладки из мягкого металла и дерева. Наиболее правильным положением ног и корпуса работающего принято считать такое, при котором прямой корпус повернут на угол 45° по отношению к осевой линии тисков. Левую ногу выставляют вперед по направлению движения напильника с расстоянием 150—200 мм от носка до стенки верстака. Правую ногу отставляют назад и в сторону так, чтобы расстояние между пятками было 200—300 мм, а угол между средними линиями ступеней составлял 60—70°. При чистовом опиливании, когда требуются небольшие усилия, правую ногу ставят рядом с левой на расстоянии 100— 150 мм при угле между ступнями не более 30°. При грубом опиливании с максимальной затратой усилий корпус слегка наклоняют вперед, левую ногу несколько сгибают в колене, а правую отставляют от левой на 500—600 мм. В этом случае основная нагрузка приходится не на левую, а на правую ногу. Чтобы избежать завалов (снятия большого слоя металла) на опиливаемой поверхности, в течение всего рабочего хода следует изменять усилие каждой руки таким образом, чтобы напильник сохранял горизонтальное положение и оставался плотно прижатым по всей длине обрабатываемой поверхности. В начале рабочего хода создают большее давление на носок напильника. По мере движения напильника вперед давление на носок ослабляют и увеличивают на рукоятку. Напильник надо удерживать правой рукой за ручку таким образом, чтобы головка ручки упиралась в ладонь, большой палец располагался сверху ручки (вдоль нее), а остальные пальцы обхватывали ручку. При черновом опиливании кисть левой руки располагают впереди напильника на расстоянии 20—30 мм от его конца, направление пальцев составляет с осью напильника угол 30—40°. Подгибать пальцы под напильник не рекомендуется. При легком отделочном опиливании большой палец левой руки находится сверху на конце напильника, а остальные пальцы подогнуты и обхватывают конец напильника снизу. Способ опиливания выбирают, исходя из вида обработки, формы и материала обрабатываемой поверхности. Способ опиливания различают по расположению штрихов на обрабатываемой поверхности. При поперечном опиливании, когда ширина обрабатываемой плоскости значительно меньше длины, напильник перемещают поперек детали, в результате образуются поперечные штрихи. Этот способ не позволяет получить ровную поверхность; он целесообразен при грубой обработке и удалении большого припуска, так как из-за малой площади соприкосновения напильника с деталью зубья насечки с большей силой врезаются в металл и повышается скорость опиливания. При продольном опиливании штрихи располагаются в осевом направлении. Такой способ применяют после поперечного опиливания для получения ровной поверхности, а также при опиливании узких поверхностей: ребер, кромок и т. п. Скорость опиливания этим способом сравнительно невысокая. При перекрестном опиливании напильник перемещают слева направо и затем справа налево под углом 30—40° к боковым сторонам тисков. На опиливаемой плоскости образуется сеть косых перекрестных штрихов. Этот способ позволяет получить более правильную плоскость, так как на поверхности во время опиливания отчетливо видны места наложения последующих косых штрихов на предыдущие, что очень важно при удалении металла с выступающих участков. Кроме того, происходит более мелкое дробление стружки и скорость опиливания повышается. Круговое опиливание выполняют личными и бархатными напильниками при чистовой обработке деталей. Напильники удерживают за рукоятку и носок и при небольшом прижимающем усилии перемещают по всей обрабатываемой плоскости беспрерывными круговыми движениями. Необходимо чаще прочищать насечку напильника, чтобы предотвратить появление на обрабатываемой поверхности рисок или царапин от стружки. Обычно насечку прочищают с помощью другого напильника, обернутого абразивным полотном или бумагой, а также абразивными брусками. Выбор напильника при распиливании зависит от контура детали, материала, припуска и требующейся чистоты обработки. Распиливание производят поперечными или продольными штрихами, а в некоторых случаях косыми. Контролировать размеры и форму необходимо при любом виде опиливания, и особенно при чистовом. Если при черновом опиливании ориентируются на разметочную риску, то при чистовом необходимо пользоваться измерительным инструментом. Брак при опиливании — это помятость детали (неправильное крепление), надиры и царапины (неправильный выбор напильника), отклонение от заданной формы и размера (неисправность контрольно-измерительного инструмента или неумение пользоваться им). Под распиливанием понимают обработку напильником имеющихся в детали отверстий, пазов, углублений и т. п. При этом получают определенную форму, размер и чистоту замкнутого или полузамкнутого внутреннего контура детали. Притирка. Притиркой достигается герметичное, непроницаемое прилегание клапанов к седлам, пробок к корпусам кранов и т. п. Притирку также используют как вид точной доводки для получения высокой чистоты и точности при окончательной обработке несопрягаемых деталей. При помощи притирочных материалов удаляются с обрабатываемой детали весьма мелкие частицы металла. Ее производят притиром, который может быть выполнен в виде плиты, бруска, цилиндра, кольца, конуса или специальной фигуры. В качестве притирочного материала используют различные порошки, пасты и толченое стекло. Притирочные порошки изготовляют из абразивных материалов — наждака, корунда, карборунда и др. При выборе притирочного материала надо исходить из того, что мягкие притиры лучше удерживают крупные зерна порошка, а твердые — мелкие зерна. По величине зерен порошки имеют условное деление на шлифзерна, шлифпорошки, микропорошки и различаются по номерам. Порошки относятся к твердым притирочным материалам. Грубую притирку производят абразивными порошками, чистовую притирку — микропорошками марок М28 и М20. К мягким (химическим) притирочным материалам относятся пасты, изготовляемые из окисей хрома, железа, алюминия с добавлением стеарина, растопленного жира, керосина, соды, кислоты и др. Смазку выбирают исходя из материала притира: для чугунных деталей в качестве смазки используют газолин, керосин, скипидар, лярдовое масло; для деталей из мягкой стали — машинное или лярдовое масло; для медных деталей — машинное масло, скипидар, содовую воду и спирт. Смазка предотвращает быстрое притупление зерен притирочного материала и чрезмерный нагрев детали. Во время приготовления притирочного материала важно хорошо перетереть и перемешать порошок со смазкой. Пробочный кран, например, притирают следующим образом. Предварительно промывают и протирают насухо гнездо и пробку. Затем на всю рабочую поверхность пробки наносят ровный тонкий слой притирочного материала и вставляют пробку в гнездо. При помощи ключа, рукоятки или специального зажима проворачивают пробку попеременно вправо и влево на угол 90—100°. После пяти-шести двойных поворотов пробку приподнимают, поворачивают на 180° и продолжают вращение на угол 90—100°. Затем пробку и гнездо протирают насухо, наносят на пробку новый слой притирочного материала и продолжают притирку. Притирку крана ведут, легко нажимая на пробку и отрывая ее от гнезда при перемене направления движения. Угол поворота пробки в процессе притирки не требует точного выдерживания. Некоторое колебание угла поворота даже способствует точности притирки. На время притирки кранов, имеющих ограничитель поворота, последний должен быть удален. Хорошо притертая пробка должна иметь ровную матовую поверхность по всей рабочей площади. Качество притирки проверяют так: наносят на пробку карандашом несколько продольных штрихов, которые должны стереться при нескольких поворотах пробки в гнезде на угол 30—40°.  | |||||||||||||||||||||||||||||||