Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

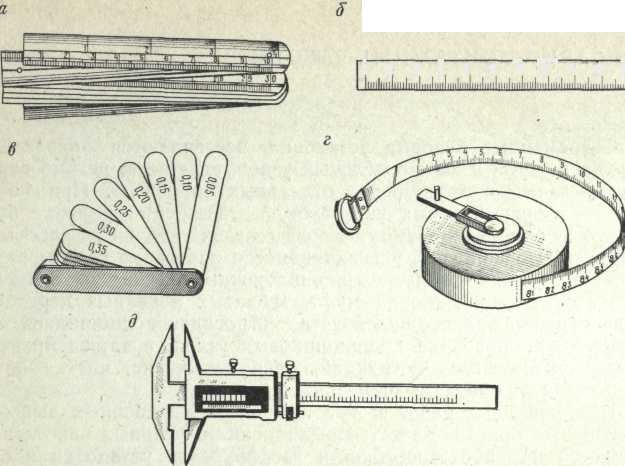

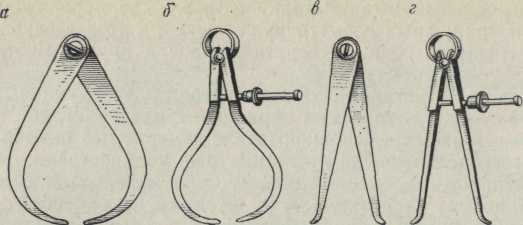

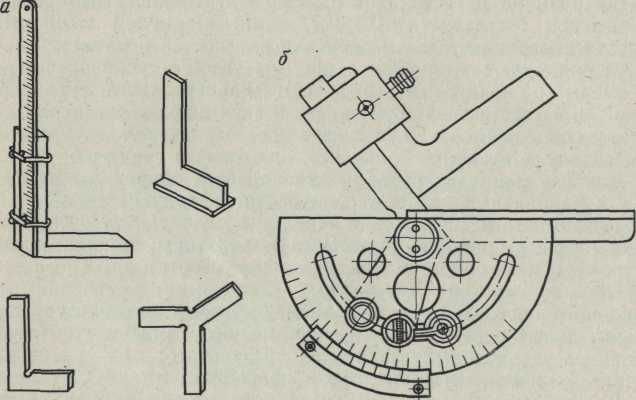

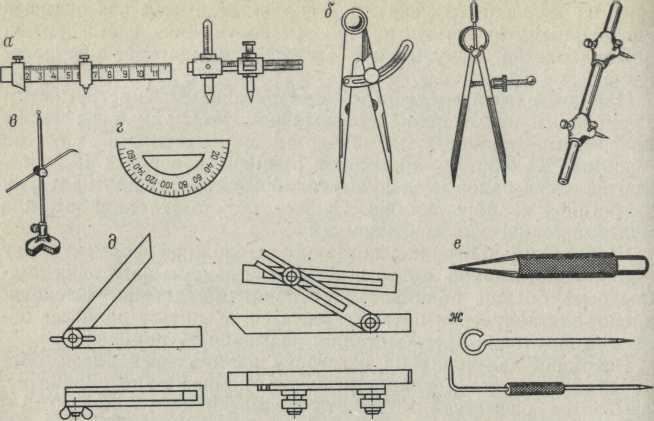

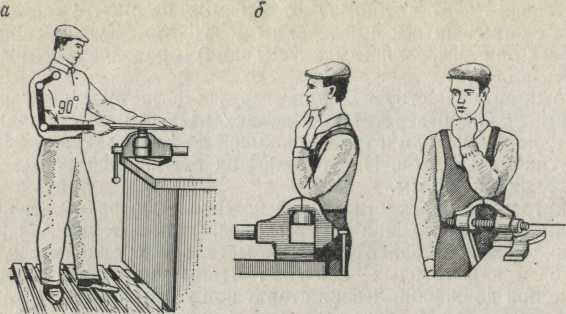

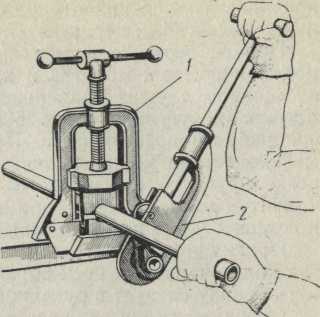

СЛЕСАРНО-МОНТАЖНЫЕ РАБОТЫ Современные буровые установки поставляются заводами-изготовителями в виде отдельных узлов, агрегатов, цельносварных металлоконструкций из отдельных элементов. При монтаже — сборке буровых установок, а также при ремонте бурового оборудования могут производится: сборка резьбовых соединений, сверление, развинчивание и нарезание резьбы, разметка и рубка металла, сборка шпоночных, шлицевых и прессовых соединений, сборка муфт, зубчатых и цепных передач, балансировка вращающихся деталей, посадка подшипников, их регулировка и сборка подшипниковых узлов, а также правка элементов металлоконструкций, пайка, лужение, чистка оборудования от смазки и коррозии. Все эти виды работ могут выполняться рабочими вышкомонтажных бригад. Качество выполнения слесарных работ сказывается на работоспособности всей буровой установки и отдельных ее узлов. Некоторые виды работ приходится выполнять в труднодоступных местах. Это усложняет работу слесаря и требует от него некоторых специальных навыков. Технические измерения и разметка Различные слесарные операции при изготовлении деталей и сборке узлов, а также заготовительные и монтажные работы требуют от слесаря знания контрольно-измерительных инструментов и умения ими пользоваться. Измерение необходимо при резке (рубке) заготовки и определении ее пригодности для заданных размеров детали. Применяемый в вышкостроении измерительный инструмент показан на рис. 72. Сравнительно грубые измерения наружных и внутренних линейных размеров и расстояний производят штриховыми измерительными инструментами с одной рабочей шкалой, на которой нанесены на определенном расстоянии друг от друга четкие тонкие линии (штрихи) и цифры. Расстояние между штрихами называется ценой деления шкалы. Точность измерений не превышает цены деления. При измерении шкалу накладывают на измеряемый предмет и совмещают начало отсчета шкалы с одним из концов предмета, а на втором конце фиксируют показания шкалы. При измерении расстояния между двумя поверхностями или точками начало отсчета шкалы совмещают с одной из поверхностей или точкой.  Рис. 72. Измерительный инструмент: а — металлический складной метр; б — стальная линейка; в — набор щупов; г — рулетка; д — штангенциркуль К штриховым измерительным инструментам относятся линейка измерительная (масштабная), метр складной металлический, ленточный метр и измерительная рулетка. Для измерений с точностью до десятых и сотых долей миллиметра используют штангенинструменты, к которым относятся штангенциркули, штангенрейсмусы и штангенглубиномеры. Штангенинструменты имеют две шкалы. Одна шкала с ценой деления 1 мм нанесена на неподвижную штангу (линейку). По штанге перемещается рамка с нониусной (вспомогательной) шкалой, на которой расстояние между штрихами зависит от величины деления шкалы, обозначенной на этой рамке. При точности измерения инструмента 0,1 мм расстояние между штрихами нониусной шкалы равно 9/10 мм, т. е. меньше расстояния между штрихами основной шкалы на 0,1 мм. При точности 0,05 мм расстояние между штрихами нониусной шкалы равно 19/20 мм, или 0,95 мм, что на 0,05 мм меньше расстояния между штрихами основной шкалы. Расстояние между штрихами нониусной шкалы, равное 49/50 мм, или 0,98 мм, обеспечивает измерение с точностью до 0,02 мм. Универсальный штангенциркуль имеет две пары губок для измерения наружных и внутренних частей, а также глубиномер измерения глубины отверстий, пазов- и других мест, которые нельзя измерить губками. Отсчет по штангенциркулю производится следующим образом. При точном совпадении первого штриха нониусной шкалы любым штрихом на основной шкале измеряемый размер будет заражаться целым числом миллиметров, количественно равным мелу штрихов на основной шкале. Если же первый штрих нониусной шкалы не совпадает со штрихом на основной шкале, го к целому числу добавляют десятые доли в соответствии со штрихом нониусной шкалы, совпавшим со штрихом основной шкалы. При вышкомонтажных работах микрометрические измерительные инструменты не применяют. Кронциркули и нутромеры служат для снятия и переноса размеров с детали на шкалу штрихового измерительного инструмента. Они разделяются на нормальные и наружные (рис. 73). При пользовании пружинными кронциркулями и нутромерами легче установить ножки на наружный размер, а при переносе инструмента с измеряемой детали на шкалу этот размер не изменится от случайного удара. Диаметр круглого отверстия следует измерять дважды, устанавливая кронциркуль по двум взаимно перпендикулярным направлениям. Точность измерения кронциркулем и нутромером в значительной степени зависит от правильной установки инструмента, снятия размера и составляет 0,2—0,5 мм. Точность измерения нутромером составляет ±0,5 мм, штангенциркулем ±0,1 мм. Для измерения углов и проверки плоскостей и разметки деталей применяют угольники с прямым углом и универсальные угломеры с нониусами (рис. 74). Универсальный угломер (рис. 74, б) состоит из двух линеек и двух дисков, соединяемых между собой винтом. Один диск имеет основную градуированную шкалу, а второй — нониусную для отсчета градусов. Для измерения и контроля правильности сборки валов, осевых и радиальных зазоров, овальности и конусности деталей и их взаимного расположения используют следующие рычажно-механические приборы: рычажные индикаторы; индикаторные нутромеры и глубиномеры; индикаторные скобы и др. Принцип действия этих приборов основан на применении специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня при измерении в увеличенные показания результатов измерения на шкале. Точность измерения этих приборов 0,01 мм. Величину зазора между двумя поверхностями определяют пластинчатыми щупами, состоящими из набора пластин различной толщины, которые закреплены в оправе винтом. В каждом наборе имеется от 8 до 16 пластин толщиной от 0,03 до 1 мм с интервалами 0,01 мм. Выпускают семь наборов таких щупов.  Рис. 73. Кронциркули и нутромеры: а — кронциркуль обыкновенный; б — кронциркуль пружинный; нутромер обыкновенный; г — нутромер пружинный Шаг резьбы измеряют резьбомерами, которые состоят из набора стальных пластин с нанесенными на них точными профилями стандартных резьб. На каждой пластине резьбомера имеется обозначение шага резьбы. Для определения шага резьбы к ней поочередно прикладывают несколько пластинок до совпадения с резьбой изделия. Г  оризонтальное или вертикальное положение поверхностей различных деталей проверяют при помощи уровней, которые состоят из колодки (бруска) и стеклянных ампул со шкалами и воздушными пузырьками. При установке уровня на горизонтальную плоскость пузырек в ампуле занимает среднее положение. оризонтальное или вертикальное положение поверхностей различных деталей проверяют при помощи уровней, которые состоят из колодки (бруска) и стеклянных ампул со шкалами и воздушными пузырьками. При установке уровня на горизонтальную плоскость пузырек в ампуле занимает среднее положение.Рис. 74. Инструменты для замера углов: а — угольники; б — угломер Наряду с перечисленным измерительным инструментом и приборами в слесарно-сборочных работах применяют также проверочные калибры и шаблоны определенного размера и формы. Калибрами проверяют размеры отверстий и валов. Для проверки валов исследуют калибры-скобы, а для проверки отверстий — калибры-пробки. Существуют также калибры для проверки конических поверхностей. Шаблонами проверяют поверхности сложной формы, длину и высоту шеек валов, пазов и уступов. Размеры заготовки должны быть больше размеров изготовляемой детали. Следовательно, для получения детали требуется удалить в процессе обработки заготовки часть металла, называемую припуском. Операция нанесения на заготовку разметочных рисок, обозначающих контур детали или места, подлежащие обработке, называется разметкой. Точность разметки составляет 0,25— 0,5 мм. Разметка делится на плоскостную, выполняемую на листовом или полосовом материале или на плоскости литой или кованой заготовки, и пространственную, т. е. разметку двух или нескольких поверхностей, расположенных под разными углами относительно друг друга. Перед разметкой необходимо проверить соответствие заготовки размерам изготавливаемой детали и очистить ее от грязи, ржавчины, окалины и т. п. Чистая поверхность обеспечивает четкость и хорошую видимость разметочных рисок. Для лучшей видимости и большей четкости рисок на размечаемую поверхность наносят покрытие, обычно поверхность натирают сухим мелом. Разметку производят после высыхания с помощью инструментов, показанных на рис. 75. При плоскостной разметке для нанесения на поверхность рисок широко применяют чертилки — круглые прутки из инструментальной стали диаметром 3—5 мм и длиной 150—200 мм (рис. 75, ж). Один или оба конца чертилки закалены и остро заточены. Для удобства пользования чертилки снабжены ручками. При плоскостной разметке применяют плоскую чертилку — стальную линейку клиновидного сечения с острой кромкой и заостренными концами. При пространственной разметке риски наносят с помощью рейсмуса или штангенрейсмуса. Р  ейсмус (рис. 75, в) состоит из основания и трубчатой стойки с хомутиком и чертилкой. Хомутик может перемещаться вместе с чертилкой и закрепляться на разной высоте стойки, а чертилка может перемещаться в хомуте и закрепляться под любым углом. ейсмус (рис. 75, в) состоит из основания и трубчатой стойки с хомутиком и чертилкой. Хомутик может перемещаться вместе с чертилкой и закрепляться на разной высоте стойки, а чертилка может перемещаться в хомуте и закрепляться под любым углом.Рис. 75. Инструмент для разметки: а — очертки; б — циркули; в — рейсмус; г — транспортир; д — малки; е — кернер; ж -чертилки Разметочные циркули применяют при разметке, для переноса линейных размеров, деления дуг и окружностей, для построения углов, измерения расстояний между точками или линиями и т. п. Разметочные циркули бывают простые (положение ножек фиксируется кольцевой пружиной) и с шаровьн наконечником на одной из ножек для установки ее в отверстие. Для лучшей видимости разметочных рисок часто применяют кернение, т. е. нанесение на риску ряда мелких углублений. Кернение используют также при разметке центра, сверлении отверстия, при установке ножек циркуля и в других случаях. Для кернения применяют различные виды кернеров, но чаще всего кернер обыкновенный (рис. 75, е). Кернер обыкновенный — стальной стержень длиной 75— 100 мм и диаметром 10—20 мм. Один конец кернера затачивают на конус с углом 60°, а при точной разметке 30—45°, второй конец (боек) имеет сферическую форму. При работе с таким кернером по нему наносят легкие удары молотком массой 50—100 г. При разметке важное значение имеет правильность проведения рисок. Риски должны получаться тонкие и четкие за один проход чертилки. При проведении линии чертилка должна сохранять определенный угол наклона. Ее наклоняют в сторону движения на 10—15°. Хорошо заточенное острие чертилки должно быть плотно прижато к линейке. Чтобы керны располагались точно, кернер держат под некоторым наклоном, устанавливая острие точно на разметочную риску, и затем, установив вертикально, наносят по нему удар молотком. Обработка металла Рубка металла — слесарная операция обработки с точностью не более 0,5 мм. Рубкой удаляют припуск на обработку и твердые корки, шероховатости и неровности, кромки и заусенцы, разрубают материал на части, вырубают отверстия, пазы и канавки, срубают заклепки и болты и т. п. Рубку производят в тисках, на различных плитах и жестких опорах. Режущим инструментом при рубке являются: слесарное зубило, крейцмейсель и канавочник. Режущая часть зубила — клин с шириной режущей кромки 5—25 мм. Угол заточки зубила выбирают в зависимости от обрабатываемого металла. Угол заточки зубила должен быть: при рубке чугуна и бронзы 70—75°, стали 60°, меди и латуни 45°, алюминия 35°. Крейцмейсель имеет такие же углы заточки, как и зубило, и от зубила отличается более узкой режущей кромкой (от 2 до 15 мм). Его применяют при срубании большого слоя металла, при прорубании канавок, пазов и т. п. Канавочник — это специальное зубило, предназначенное для прорубания канавок в отверстиях. Молоток при рубке выбирают с круглым или квадратным бойком соответствующей массы, на каждый миллиметр ширины режущей кромки для зубила должно приходится 30—40 г массы молотка, а для крейцмейселя — до 80 г. Кроме того, молоток должен быть насажен на гладкую ручку из твердых пород дерева. Сечение ручки должно быть овальной формы, а сама ручка должна быть расклинена в молотке металлическим или деревянным клином. Угол между осью ручки и молотком должен составлять 90°. Длину ручки выбирают по массе молотка: при 50—400 г 200—250 мм, при 500—800 г 250—325 мм. Важное значение при рубке имеет состояние рабочего инструмента. Нельзя допускать значительного затупления режущего инструмента, так как это резко снижает производительность и повышает утомляемость. При работе тупым зубилом нет четкой линии среза, металл сминается, зубило беспрерывно соскальзывает. Затачивая режущий инструмент, следует исключить понижение твердости закаленной режущей части. Для этого инструмент слегка прижимают всей плоскостью к наждачному кругу, не допуская сильного нагрева, и конец его периодически охлаждают в воде. После заточки желательно заправить (удалить мелкие заусенцы) режущую кромку на абразивном бруске. Головка зубила закалена, но при длительной работе от ударов молотка на ней образуется расклеп, который мешает наносить правильные удары молотком и представляет собой опасность в работе. Об острые кромки расклепа можно повредить руку и, кроме того, при значительном расклепе с большой силой отлетают кусочки металла, представляющие опасность для работающего и окружающих. Головку зубила заправляют на наждачном круге для придания ей первоначальной формы. Расклеп, образующийся на бойке молотка, также должен '' удаляться. Рубка вязких металлов производится со смазкой лезвия зубила машинным маслом или мыльной водой; при рубке хрупких металлов (чугун, бронза) смазка не требуется. При рубке зубило легко удерживают левой рукой за среднюю часть, ближе к головке. Большой палец при обхвате зубила накладывают на указательный или на средний. При работе в тисках заготовка должна быть надежно закреплена, а сами тиски должны быть прочно закреплены на устойчивом верстаке. Деталь закрепляют таким образом, чтобы линия разрубания была параллельна губкам тисков на высоте не более 1,5—2 мм над горизонтальной плоскостью губок. При закреплении для рубки чисто обработанных деталей пользуются накладными губками из меди или латуни. При разрубании полосы или прутка, когда требуются относительная точность и не очень сильные удары молотка, зубило удерживают за нижнюю часть, слегка сжимая его в пальцах и не прижимая к ладони. Здесь большой палец прижат к широкой грани стержня зубила и не касается других пальцев, а мизинец несколько отставлен в сторону и касается заготовки у самой режущей кромки зубила. Это позволяет быстро и правильно устанавливать и фиксировать положение зубила после каждого удара молотка. В момент удара надо смотреть на режущую кромку, но не на головку зубила. Зубило следует держать свободно, не сжимая крепко пальцы. Согласно правилам техники безопасности рубку можно производить только исправным инструментом с обязательным применением защитных очков и ограждений при рубке хрупких металлов. При работе пневматическим рубильным молотком заменять режущий инструмент и отсоединять шланг можно только при отключенной, пневмосистеме. Запрещается производить рубку на высоте при отсутствии надежной опоры. Резку металла в зависимости от материала и условий производят вручную, на станках и при помощи устройств с механическим приводом или огневым и электрическим способом. Слесарная практика предусматривает правильные приемы и способы резки металла вручную. К инструментам ручной резки относятся кусачки, ножницы, ножовки и труборезы. Кусачки — это клещи, изготовленные из инструментальной стали, с закаленными и заточенными губками. Кусачки предназначены для разрезания (откусывания) проволоки из различных металлов. Ножницы — инструмент для разрезания листового материала или вырезания отверстий в изделиях из этого материала: для резки листовой стали и меди толщиной до 1 мм, латуни до 1,5 мм и других материалов. Изготовляют их различной длины — 200, 250, 320, 360 и 400 мм. Внутренние плоскости лезвий ножниц шлифованы, режущие кромки заточены в виде узких граней. Угол заточки для резки мягких металлов равен 65°, для металлов средней твердости . 70—75° и для твердых — 80—85°. Чтобы уменьшить взаимное трение при движении, лезвия ставят под углом 2—3°. Перед резкой металла надо проверить заточку лезвий и зазор между ними. При малом зазоре требуются большие усилия на преодоление трения в лезвиях, а при большом — металл сминается между режущими кромками. В слесарном деле резка металла различных профилей выполняется ручной ножовкой в тисках. При этом очень важное значение имеет не только расположение тисков, но и правильное положение рук и усилия, прикладываемые к металлу, выбор полотна по твердости и профилю заготовки, натяжение полотна и крепление заготовки. Тиски должны быть установлены соответственно росту работающего (рис. 76). Ручка ножовки упирается в ладонь правой руки, большой палец располагается сверху ручки вдоль нее, а остальные пальцы обхватывают ручку. Пальцы левой руки обхватывают передний конец ножовки. Зубья полотна режут металл за счет вертикального давления на станок, создаваемого левой рукой. При рабочем ходе (вперед — от себя) величина давления на станок должна быть в пределах 1 кгс на 0,1 мм толщины полотна. Правая рука в основном действует на перемещение станка и частично дополняет вертикальное давление. При холостом ходе (на себя) давление снимают, и полотно должно легко скользить по металлу. Ножовочные полотна для ручных ножовок изготовляют с шагом зубьев 0,8 — для резки листового материала и тонкостенных деталей, 1,0 — для тонкого профильного проката и тонкостенных труб, 1,25 — для различного стального проката, стальных труб, меди, латуни, алюминия, 1,6 — для чугуна и мягкой стали. Но при выборе полотна для резки тонкого материала надо, чтобы шаг зубьев обеспечил одновременное касание с металлом не менее двух зубьев. Полотно вставляют в прорези головок, совмещают отверстия и устанавливают штифты диаметром 3—3,5 мм с таким расчетом, чтобы штифт выходил за пределы головки на 2—3 мм. / Зубья полотна должны быть направлены остриями вперед по рабочему ходу ножовки. Р  ис. 76. Схема рациональной установки тисков: а — при опиливании; б — при рубке ис. 76. Схема рациональной установки тисков: а — при опиливании; б — при рубкеНатяжение полотна не должно быть чрезмерным, так как при этом не остается свободы на неизбежный прогиб полотна и оно ломается. При слабом натяжении полотна трудно удерживать ножовку в нужном направлении, рез уводит в сторону и полотно также ломается. Крепление заготовки или деталей в тисках должно быть прочным, но без помятостей и следов от губок. В необходимых случаях используют самодельные накладные губки из мягкого металла (латунь, медь, свинец) или зажимают деталь в деревянных прокладках. Место реза должно быть максимально приближено к тискам, но так, чтобы барашковая гайка проходила на расстоянии 10—15 мм от губок. Тонкий листовой материал штучно или пакетом закрепляют между двумя деревянными прокладками и разрезают вместе с прокладками. Резку круглого материала (прутка) ножовкой начинают, предварительно сделав на месте реза надпил трехгранным напильником. До завершения резания отрезаемую часть поддерживают рукой. Резку труб ножовкой производят в тисках или трубном прижиме. Ножовочное полотно берут с мелкими зубьями. Разметочную линию наносят мелом или чертилкой по шаблону, обернутому вокруг трубы. После того как полотно прорежет стенку трубы, ножовку наклоняют несколько на себя и продолжают резать в основном одну ближайшую стенку. Затем трубу несколько раз перезакрепляют с поворотом от себя на 45—90°. Резку труб вручную производят также труборезом (рис.77). Наиболее распространенным и удобным является труборез с тремя режущими стальными дисками (роликами). Труборезы этого типа изготовляют трех размеров: 1) для разрезания труб диаметром 6,4—19 мм; 2) 25,4—63,5 мм; 3) 76,2— 102 мм.  |