Расшифровка маркировки, область применения (агрессивное воздействие среды, давление, температура)

Скачать 7.79 Mb. Скачать 7.79 Mb.

|

|

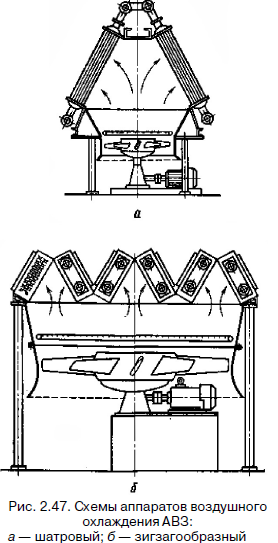

36. Теплообменники с плавающей головкой. Особенности устройства и конструкции плавающих головок. Теплообменник типа «труба в трубе». Теплообменные аппараты с плавающей головкой типа ТП (с подвижной трубной решеткой) являются наиболее распространенным типом поверхностных аппаратов (рис. 2.30). Подвижная трубная решетка позволяет трубному пучку свободно перемещаться независимо от корпуса. В аппаратах этой конструкции температурные напряжения могутивозникать лишь при существенном различии температур трубок.  Теплообменники этой группы стандартизованы по условным давлениям ру = 1,6…6,4 МПа, по диаметрам корпуса 325…1400 мм и поверхностям нагрева 10…1200 м2 с длиной труб 3...9 м. Масса их достигает 35 т. Теплообменники применяют при температурах до 450 °С. В теплообменных аппаратах подобного типа трубные пучки сравнительно легко могут быть удалены из корпуса, что облегчает их ремонт, чистку или замену. Горизонтальный двухходовой конденсатор типа ТП состоит из кожуха 10 и трубного пучка. Левая трубная решетка 1 соединена фланцевым соединением с кожухом и распределительной камерой 2, снабженной перегородкой 4. Камера закрыта плоской крышкой 3. Правая, подвижная, трубная решетка установлена внутри кожуха свободно и образует вместе с присоединенной к ней крышкой 8 «плавающую головку». Со стороны плавающей головки аппарат закрыт крышкой 7. При нагревании и удлинении трубок плавающая головка перемещается внутри кожуха. Для обеспечения свободного перемещения трубного пучка внутри кожуха в аппаратах диаметром 800 мм и более трубный пучок снабжают опорной платформой 6. Верхний штуцер 9 предназначен для ввода пара и поэтому имеет большое проходное сечение; нижний штуцер 5 пред назначен для вывода конденсата и имеет меньшие размеры. Значительные коэффициенты теплоотдачи при конденсации практически не зависят от режима движения среды. Поперечные перегородки межтрубного пространства этого аппарата служат лишь для поддержания труб и придания трубному пучку жесткости. Аппараты с плавающей головкой обычно выполняют одноходовыми по межтрубному пространству, однако установкой продольных перегородок в межтрубном пространстве можно получить многоходовые конструкции. На рис. 2.31 показаны двухходовые по межтрубному пространству теплообменники.  Хотя в аппаратах типа ТП обеспечивается хорошая компенсация температурных деформаций, эта компенсация не является полной, поскольку различие температурных расширений самих трубок приводит к короблению трубной решетки. В связи с этим в многоходовых теплообменниках типа ТП диаметром более 1000 мм при значительной (выше 100 °С) разности температур входа и выхода среды в трубном пучке, как правило, устанавливают разрезную по диаметру плавающую головку. Наиболее важный узел теплообменников с плавающей головкой — соединение плавающей трубной решетки с крышкой. Это соединение должно обеспечивать возможность легкого извлечения пучка из кожуха, аппарата, а также минимальный зазор Δ между кожухом и пучком труб. Вариант, показанный на рис. 2.32, позволяет извлекать трубный пучок, но зазор Δ получается больше (по крайне мере, чем в теплообменниках типа ТН) на ширину фланца плавающей головки. Крепление по этой схеме наиболее простое; его часто применяют в испарителях с паровым пространством. Размещение плавающей головки внутри крышки, диаметр которой больше диаметра кожуха, позволяет уменьшить зазор; но при этом усложняется демонтаж аппарата, так как плавающую головку нельзя извлечь из кожуха теплообменника (рис. 2.33). Конструкции крепления плавающей головки с трубной решеткой, позволяющие легко извлекать трубный пучок из кожуха при минимальном зазоре Δ между трубным пучком и кожухом, показаны на рис. 2.34. В одном из таких простых соединений использованы разрезные фланцы (рис. 2.34а). Конструкция включает разрезной фланец 1 (состоит из двух полуколец, стянутых ограничительным кольцом 2), уплотняющую прокладку 3, крышку 4 плавающей головки и трубную решетку 5. Широко распространены соединения фланцевой скобой 2 (рис. 2.34б), представляющей собой приспособление типа струбцины. Соединение состоит из двух полуколец, охватывающих край трубной решетки 4 и фланец 3 крышки. Винты 1 должны быть расположены посередине уплотнения, что обеспечивает разгрузку фланца от изгибающих моментов.  Широко применяют также крепление крышки 3 (рис. 2.34в) и трубной решетки 4 разрезным кольцом 1, половинки которого соединены между собой накладками 2. В другой конструкции (рисунок 2.34г) накидной фланец 1 удерживается разрезным кольцом 2, вставленным в паз трубной решетки 3.  Теплообменные аппараты типа «труба в трубе» Теплообменные аппараты «труба в трубе» используют главным образом для охлаждения или нагревания в системе жидкость-жидкость, когда расходы теплоносителей невелики и последние не меняют своего агрегатного состояния. Иногда такие теплообменники применяют при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и др. Также их используют для загрязненных коксообразующими веществами и механическими примесями теплоносителей, в которых обеспечивается хороший теплообмен за счет больших скоростей и турбулентности потоков в трубном и межтрубном пространствах. Высокие скорости и турбулентность потока уменьшают возможность отложения на стенках труб кокса или других образований. По сравнению с кожухотрубчатыми теплообменники «труба в трубе» имеют меньшее гидравлическое сопротивление межтрубного пространства. Однако при равных теплообменных характеристиках они менее компактны и более металлоемки, чем кожухотрубчатые. Теплообменники «труба в трубе» могут быть разборными или неразборными, одно- и много-поточными. Однопоточный неразборный теплообменник (рис. 2.49) состоит из отдельных звеньев, в каждый из которых входят трубы наружная (или кожуховая) 1 и внутренняя (или теплообменная) 2. Наружная труба двумя приварными кольцами связана с внутренней трубой 2 в звено. Звенья, в свою очередь, собраны в вертикальный ряд и составляют теплообменную секцию. При этом внутренние трубы соединены между собой коленами 3, а наружные — штуцерами 4 на фланцах или сваркой. Звеньязакреплены скобами на металлическом каркасе 5.  Нетрудно видеть, что неразборные теплообменники являются конструкцией жесткого типа, поэтому при разности температур более 70 °С их не используют. При большей разности температур труб, а также при необходимости механической очистки межтрубного пространства применяют теплообменники с компенсирующим устройством на наружной трубе. В этом случае кольцевую щель между трубами с одной стороны наглухо заваривают, а с другой — уплотняют сальником 6. Однопоточные неразборные теплообменники изготовляют из труб длиной 3…12 м с диаметром внутренних труб 25…159 мм и наружных соответственно 48… 219 мм на условное давление для наружных труб до 6,4 МПа и для внутренних до 16 МПа. В разборных конструкциях теплообменников обеспечивается компенсация деформаций теплообменных труб. На рис. 2.50 показана конструкция разборного многопоточного теплообменника «труба в трубе», конструктивно напоминающего кожухотрубчатый теплообменник типа ТУ. Аппарат состоит из кожуховых труб 5, развальцованных в двух трубных решетках: средней 4 и правой 7. Внутри кожуховых труб размещены теплообменные трубы 6, один конец которых жестко связан с левой трубной решеткой 2, а другой — может перемещаться. Свободные концы теплообменных труб попарно соединены коленами 8 и закрыты камерой 9. Для распределения потока теплоносителя по теплообменным трубам служит распределительная камера 1, а для распределения теплоносителя в межтрубном пространстве — распределительная камера 3. Пластинами 11 кожуховые трубы жестко связаны с опорами 10. Теплообменник имеет два хода по внутренним трубам и два по наружным. Узлы соединения теплообменных труб с трубной решеткой (узел I) и с коленами (узел II) уплотнены за счет прижима и деформации полушаровых ниппелей в конических гнездах. Эти аппараты могут работать с загрязненными теплоносителями, так как внутреннюю поверхность теплообменных труб можно подвергать механической очистке. Поскольку возможность температурных удлинений кожуховых труб из-за жесткого соединения их с опорами ограниченна, перепад температур входа и выхода среды, текущей по кольцевому зазору, не должен превышать 150 °С. 37. Аппараты воздушного охлаждения. Классификация и область применения. Конструктивное исполнение АВО. Широкое распространение в промышленности получили аппараты воздушного охлаждения (АВО), в которых в качестве охлаждающего агента используется поток атмосферного воздуха, нагнетаемый специально установленными вентиляторами. Использование аппаратов этого типа позволяет осуществить значительную экономию охлаждающей воды, уменьшить количество сточных вод, исключает необходимость очистки наружной поверхности теплообменных труб. Такие аппараты используются в качестве конденсаторов и холодильников. Сравнительно низкий коэффициент теплоотдачи со стороны потока воздуха, характерный для этих аппаратов, компенсируется значительным оребрением наружной поверхности труб, а также сравнительно высокими скоростями движения потока воздуха. Аппараты воздушного охлаждения различного типа изготовляются по соответствующим стандартам, в которых предусмотрены большие диапазоны по величине поверхности, степени оребрения и виду конструкционного материала, используемого для их изготовления (сталь различных марок, латунь, алюминиевые сплавы, биметалл). Аппараты воздушного охлаждения (АВО) подразделяются на следующие типы: горизонтальные АВГ, зигзагообразные АВЗ, малопоточные АВМ, для вязких продуктов АВГ-В, для высоковязких продуктов АВГ-ВВ. На рис. 2.46 приведен аппарат горизонтального типа, в котором оребренные пучки теплообменных труб расположены горизонтально, а на рис. 2.46 — аппараты, где пучки труб расположены в виде шатра и зигзагообразно. Размещение пучков оребренных труб в виде шатра и зигзагообразное позволяет иметь большую поверхность теплообмена при той же занятой площади. Для повышения эффективности аппарата в его конструкции предусмотрен коллектор впрыски очищенной воды 4, автоматически включающийся при повышенной температуре окружающей среды в летний период работы. При низких температурах (зимой) можно отключать электродвигатель и вентилятор; при этом конденсация и охлаждение происходят естественной конвекцией.  Кроме этого интенсивность теплосъема можно регулировать, меняя расход прокачиваемого воздуха изменением угла наклона лопастей вентилятора. Для этого в аппаратах воздушного охлаждения предусмотрены механизм дистанционного поворота лопастей с ручным или пневматическим приводом и жалюзи, установленные над теплообменными секциями. Жалюзийные заслонки можно поворачивать вручную или автоматически с помощью пневмопривода. В зимнее время возможна опасность переохлаждения конденсируемого в аппарате продукта. Во избежание этого под теплообменными секциями можно устанавливать змеевиковый подогреватель воздуха, выполненный также из оребренных труб. Теплообменная секция аппарата воздушного охлаждения (рис. 2.48) состоит из четырех, шести или восьми рядов труб 3, размещенных по вершинам равносторонних треугольников в двух трубных решетках 1. Трубы закреплены развальцовкой или развальцовкой со сваркой. Секции могут быть одно- и многоходовыми. В многоходовых секциях воздушного охлаждения, где объем охлаждаемой среды уменьшается по мере его движения по трубам, последовательно по ходам уменьшается и число труб. Для обеспечения жесткости трубного пучка секция укреплена металлическим каркасом 4. Однако при эксплуатации гайки на шпильках 2, соединяющих решетку с каркасом, должны быть отвинчены на расстояние, превышающее возможное температурное удлинение труб. В трубном пучке каждая труба может иметь индивидуальный прогиб. Для исключения контакта ребер верхнего ряда труб с ребрами труб нижнего ряда между соседними рядами в нескольких местах по длине трубы помещают дистанционные прокладки 5 шириной около 15 мм из алюминиевой ленты толщиной 2 мм.  Крышки 6 крепят к трубным решеткам теплообменных секций при высоком давлении неразъемно или на шпильках. Если секция аппарата многоходовая, крышки снабжают перегородками, которые делят трубный пучок на ходы. Съемные крышки обычно выполняют литыми из стали. Как указано, трубы в аппаратах воздушного охлаждения имеют оребрение по наружной поверхности, поскольку коэффициент теплоотдачи на наружной поверхности труб примерно на порядок меньше коэффициента для внутренней поверхности. В аппаратах воздушного охлаждения используют вентиляторы с диаметром колеса до 7 м. Колеса вентиляторов изготовляют сварными из алюминия или из стеклопласта, диффузор — из листовой стали толщиной 2 мм. Холодильники АВГ с трубами длиной 8 м комплектуют двумя одинаковыми вентиляторами и электродвигателями (по одному вентилятору и двигателю на каждые 4 м длины труб). Электродвигатели привода могут быть одно- и двухскоростными. При использовании двухскоростных электродвигателей с понижением температуры окружающей среды можно работать при меньшей частоте вращения вентилятора.  38. Классификация технологических трубопроводов. Категории трубопроводов. Назначение и применение. Назначение трубопроводов весьма различно. Посредствохм трубопроводов, по которым движутся жидкие, газообразные или смешанные потоки, оборудование технологических установок связывается в единую систему. По трубопроводам сырье поступает на установки, а большинство целевых продуктов отводится в товарные емкости. По ним подают пар, топливо, воду и т. д. Надежность эксплуатации трубопроводов во многом определяет продолжительность бесперебойной работы технологической установки. Большинство аварийных ситуаций на заводах обычно вызвано разгерметизацией трубопроводов. Все трубопроводы принято разделять на внутриустановочные— для соединения оборудования в единую систему согласно технологической схеме; межустановочные — для передачи полуфабрикатов от одной установки на другую; межцеховые—для взаимных перекачек между цехами; межзаводские — для перекачек между заводами и магистральные — для доставки на завод сырья, пара, воды и транспортировки с завода готовой продукции. Все трубопроводы отличаются друг от друга способами прокладки или монтажа, обусловленными соответствующими нормами и правилами. Наиболее ответственен внутриустановочный (обвязочный) трубопровод, отличающийся сложностью конфигурации и большим числом единиц различной арматуры. Общие сведения о трубопроводах Промышленные трубопроводы, прокладываемые по заводским и межзаводским территориям, предназначены для транспортирования жидких и газообразных углеводородов, а также водяного пара, воздуха, доменного, коксового, природного и других газов и их смесей. Трубопроводы соединяют между собой агрегаты единого технологическогоцикла, расположенные в разных цехах, а также объединяют трубопроводную сеть предприятия в замкнутые системы. Как правило, промышленные трубопроводы на заводских территориях прокладываются надземно. Это экономично, удобно при эксплуатации и ремонте, позволяет прокладывать дополнительные трубопроводы без выполнения существенной реконструкции. Многие промышленные трубопроводы в зависимости от их назначения, наличия и типа футеровки имеют повышенную температуру стенки, доходящую до 150 °С, а в некоторых случаях — до 200 °С и более. В связи с особыми условиями эксплуатации промышленных трубопроводов при их проектировании необходимо учитывать: — возможность образования загазованной зоны (из-за неплотностей конструкций), представляющей опасность, особенно при прокладке газопроводов внутри помещений; — корродирующее воздействие как наружной, так и внутренней сред, особенно при наличии в них серы и других агрессивных примесей; — абразивное воздействие потока взвешенных в газе частиц; — влияние на сооружение температурного режима (как технологического, так и атмосферного). Трубопроводы совместно с опорами, оборудованием, устройствами для их обслуживания, лестницами, площадками составляют так называемую трубопроводную систему. Применяемые в строительстве трубопроводные системы можно разделить на две группы: системы, состоящие из большого числа трубопроводов малых диаметров, для прокладки которых требуется устройство специальных пролетных строений — система эстакадной прокладки; системы, имеющие в своем составе трубопроводы больших диаметров, жесткость которых используется при работе на изгибсистема балочной прокладки. При эстакадной прокладке система трубопроводов укладывается на специальные несущие пролетные строения, которые представляют собой простые инженерные сооружения (рис. 2.138). Такие системы получили широкое распространение на предприятиях химической, энергетической, нефтяной и других отраслей промышленности, где они включают в себя большое количество труб разных диаметров (от 50...100 мм до 2...3 м).  Трубопроводы можно разделить на магистральные, технологические, энергетические, судовые, авиационные и т. д. Каждый из них имеет свои характерные особенности условий монтажа и эксплуатации, что необходимо учитывать при конструировании арматуры. Арматура, установленная на магистральных трубопроводах, как правило, приводится в действие сравнительно редко. В зависимости от рода и параметров рабочей среды трубопроводы подразделяются на 5 категорий. |