Лекционный материал по программе СМР. Соединительная деталь (трубопровода)

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

Вывод комиссии Испытанный сварочный материал марки _________ партия № _______ производства _______________ по сварочно-технологическим свойствам годен для сварки ________________________________________ слоев шва стыков труб на объектах ОСТ. корневого, заполняющих, облицовочный Настоящий акт составлен для применения внутри _______________, данные акта не могут быть использованы другими организациями.

Перечислите требования и последовательность к подготовке труб, соединительных деталей и запорной арматуры при подготовке к сварке установленные требованиями РД-25.160.00-КТН-037-14: требования к зачистке (очистке) требования к форме и размеры разделки торцов труб; требования к правке овала; требования к ремонту кромок. 8.1 Общие требования по подготовке к сварке 8.1.1 Трубы, детали трубопроводов, запорная арматура и сварочные материалы применяемые при выполнении сварочных работ, перед передачей в производство, должны пройти входной контроль с оформлением соответствующих актов входного контроля в установленном порядке. Форма акта входного контроля и проверки сварочно-технологических свойств сварочных материалов приведена в ОР-03.120.00-КТН-074-19 (приложение А, А.8.1). Результаты контроля должны быть внесены в журнал входного контроля. При хранении сварочных материалов на складах и аварийном запасе ОСТ или подрядных организаций, проверку сварочно-технологических свойств сварочных материалов следует проводить не реже 1 раза в год с оформлением акта проверки сварочно-технологических свойств сварочных материалов. (Измененная редакция. Изм. №№ 3, 4). 8.1.2 При проведении входного контроля проверяется наличие сертификатов (паспортов) на трубы, соединительные детали трубопроводов, запорную арматуру и сварочные материалы, которые будут применены для сооружения объекта, а также соответствие маркировки обозначениям, указанным в сертификатах (паспортах). Документы, подтверждающие качество продукции, должны быть на русском языке или иметь перевод, оформленный в установленном порядке. 8.1.3 При отсутствии клейм, маркировки, сертификатов (или других документов, удостоверяющих их качество) трубы, соединительные детали трубопроводов, запорная арматура и сварочные материалы к сборке и сварке не допускаются. 8.1.4 Операционный контроль сварных стыков трубопроводов производится следующими способами: - систематическим операционным контролем, осуществляемым в процессе сборки и сварки трубопроводов; - визуальным осмотром и обмером сварных соединений; - проверкой сварных швов неразрушающими методами контроля; 8.1.5 Операционный контроль выполняется производителями работ и мастерами, а самоконтроль – исполнителями работ. При операционном контроле должно проверяться соответствие выполняемых работ рабочим чертежам, требованиям настоящего документа, государственным стандартам и инструкциям, утвержденным в установленном порядке. Применяемые средства измерений должны соответствовать РД-25.160.10-КТН-016-15 (8.1.7.3 – 8.1.7.5). (Измененная редакция. Изм. № 4). 8.2 Подготовка труб, соединительных деталей и запорной арматуры к сварке 8.2.1 В процессе подготовки к сварке необходимо: - очистить внутреннюю полость труб и деталей трубопроводов от попавшего грунта, снега и т. п. загрязнений, а также механически очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей трубопроводов, патрубков запорной арматуры на ширину не менее 15 мм; - осмотреть торцы труб (переходных катушек, переходных колец) и запорной арматуры. Внутренняя поверхность задвижек и обратных клапанов перед началом работ должна быть защищена от попадания грязи, брызг металла, окалины, шлака и других предметов согласно рекомендациям предприятия-изготовителя. Для этой цели могут быть также использованы резиновые коврики, заглушки из дерева и прокладки из несгораемых тканевых, пластиковых материалов; - осмотреть поверхности кромок свариваемых элементов. Устранить шлифованием на наружной поверхности неизолированных торцов труб или переходных колец царапины, риски, задиры глубиной до 5 % от нормативной толщины стенки, но не более минусовых допусков на толщину стенки, оговоренных в соответствующих нормативных документах ПАО «Транснефть» на трубы; - удалить усиление наружных заводских продольных и спиральных швов до величины от 0 до 0,5 мм на участке шириной от 10 до 15 мм от торца трубы. 8.2.2 При применении труб и деталей с заводской разделкой кромок следует проверить соответствие формы, геометрических размеров требованиями действующих нормативных документах ПАО «Транснефть» на трубы и соединительные детали, действующих стандартов Российской Федерации в области производства трубной продукции и ТУ на поставляемую продукцию. Соответствие подготовки кромок под сварку и размеры разделки проверяются инструментально. 8.2.3 Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки приведены на рисунке 8.1б. Разделка кромок технологических трубопроводов с толщиной стенки менее 5 мм – С2 или С17 по ГОСТ 16037. При несоответствии разделки кромок требованиям технологии сварки следует произвести обработку (переточку) кромок под сварку механическим способом с применением специализированных станков. Форма специальной разделки кромок труб для автоматической и механизированной сварки приведена в соответствующих разделах по технологии сварки. Инструкция по механической обработке и резке труб приведена в приложении Ж настоящего документа. При применении труб с обработанными специальными станками кромками следует проверить соответствие формы, размеров и качества подготовки свариваемых кромок требованиям настоящего документа и операционной технологической карты. Переточка торцов кромок деталей трубопроводов, запорной арматуры и т. п. допускается с официального разрешения предприятия-изготовителя, по согласованной с ним инструкции. (Измененная редакция. Изм. № 3). 8.2.4 Форма разделки кромок для труб под сварку разнотолщинных соединений должна соответствовать одному из типов разделки, представленных в 10.2. 8.2.5 Разрешается править концы труб класса прочности К54 и менее с величиной овала не превышающей 4 % от номинального диаметра. Овальность труб определяется как отношение разности наибольшего и наименьшего диаметра к номинальному наружному диаметру. Исправление овала производится на расстоянии не более 200 мм от конца трубы. Технология правки овала приведена в Ж.3 (приложение Ж) настоящего документа.

Рисунок 8.1б – Форма и размеры разделки торцов труб». 8.2.6 Допускается правка плавных вмятин на концах труб с классом прочности К54 и менее, глубиной не более 3,5 % номинального диаметра трубы с помощью безударных разжимных устройств гидравлического типа с обязательным местным подогревом изнутри трубы до 100+50 С независимо от температуры окружающего воздуха. 8.2.7 Допускается ремонт забоин, задиров фасок глубиной до 5 мм включительно на трубах группы прочности 1 и 2 с толщиной стенки 6 мм и более. Для труб группы прочности 1 ремонт выполнять шлифовкой/переточкой/сваркой, для труб группы прочности 2 – шлифовкой/переточкой. Геометрические параметры торцов труб, фасок труб (по всему периметру) и собранного для сварки соединения должны соответствовать требованиям настоящего документа. Ремонт сваркой выполнять электродами с основным видом покрытия типа Э50А по ГОСТ 9467 диаметром от 2,5 до 3,2 мм. Перед началом сварки следует выполнить предварительный подогрев до температуры от 100 °С до 130 °С. (Измененная редакция. Изм. № 3). 8.2.8 Отремонтированные кромки труб следует зачистить абразивным инструментом путем их шлифовки, при этом должна быть восстановлена заводская разделка кромок. 8.2.9 Не подлежат исправлению и должны быть обрезаны/переточены концы труб: а) группы прочности 1 и 2: - с толщиной стенки менее 6 мм, имеющие забоины, задиры фасок и вмятины любой глубины; - с забоинами и задирами фасок глубиной более 5 мм или вмятинами глубиной более 3,5 % от номинального диаметра труб; - с любыми вмятинами с надрывами или резкими перегибами, имеющими дефекты поверхности или выходящие на поверхность расслоения; б) групп прочности 3 с любой толщиной стенки, имеющие: - забоины; - задиры фасок; - вмятины любой глубины, в том числе с надрывами или резкими перегибами, дефектами поверхности или выходящими на поверхность расслоениями; в) предназначенные для изготовления катушек с любой толщиной стенки, имеющие: - забоины; - задиры фасок; - вмятины любой глубины, в том числе с надрывами или резкими перегибами, дефектами поверхности или выходящими на поверхность расслоениями. (Измененная редакция. Изм. №№ 2, 3). 8.2.10 Резка труб производится с применением специальных станков. 8.2.11 Допускается производить резку труб ручной или механизированной плазменной, кислородной резкой с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок должен быть удален на глубину не менее 1 мм от поверхности реза. Вид разделки кромок должен соответствовать рисунку 8.1б. (Измененная редакция. Изм. № 3). 8.2.12 Для резки труб диаметром менее 377 мм допускается применение шлифмашинок. 8.2.13 После вырезки участка с недопустимыми дефектами следует выполнить подготовку поверхности и провести УЗК участка, прилегающего к кромке трубы, для выявления возможных расслоений в соответствии с РД-25.160.10-КТН-016-15. (Измененная редакция. Изм. № 2). 8.2.14 Если в процессе УЗК выявлено наличие расслоений, должна быть произведена обрезка трубы на расстоянии не менее 300 мм от торца и произведен УЗК в соответствии с выше приведенными правилами. 8.2.15 Допускается выполнение нутрения шлифмашинками. После нутрения следует проверить соответствие минимальной фактической толщины стенки в зоне свариваемых торцов допускам, установленным в действующей нормативной документации ПАО «Транснефть» и ТУ на поставляемые трубы. Ж.3 Технология правки овала на электросварных трубах Ж.3.1 Разрешается править трубы с величиной овала до правки, не превышающей 4 % от номинального диаметра. Овальность труб определяется как отношение разности наибольшего и наименьшего диаметра в одном сечении к номинальному наружному диаметру. Исправление овала производится на расстоянии не более 200 мм от конца трубы. Ж.3.2 Правка овала производится путем увеличения минимального диаметра за счет статической упругой деформации трубы. При этом раздача трубы не должна превышать 5 % от номинального диаметра. Ж.3.3 При отрицательной температуре окружающей среды допускается правка овала с предварительным подогревом изнутри трубы в интервале от 20 ºС до 30 ºС. Измерение температуры трубы производится контактным (бесконтактным) термометром. Ж.3.4 Правка овалов осуществляется с помощью механических или гидравлических устройств (домкратов), в следующем порядке: - на торце трубы рулеткой с точностью до ±1,0 мм определить минимальный и максимальный диаметры. На внешней поверхности трубы мелом нанести отметку в точке минимального диаметра; - трубу установить таким образом, чтобы меловая отметка находилась в верхнем или нижнем положении; - внутрь трубы установить нижнюю опору (металлический упор радиусом равным внутреннему диаметру трубы), домкрат и верхнюю опору в вертикальном положении; - длина опоры вдоль образующей не менее 100 мм и по окружности не менее 20° (рисунок Ж.1); - установить домкрат в упор без зазора с трубой, отметить начальное положение штока, поднять шток домкрата на высоту, приведенную в таблице Ж.1, в зависимости от типоразмера трубы (значение величины подъема измерить линейкой с ценой деления ±1,0 мм); - произвести выдержку домкрата в рабочем положении в интервале от 10 до 15 мин; - привести домкрат в исходное положение.   Вставка верхняя Вставка верхняяДомкрат Опора Вставка нижняя Рисунок Ж.1 – Схема правки овала труб Ж.3.5 Произвести измерение овала. При величине овала более 1 % повторить операции правки по пункту Ж.3.4 настоящего приложения не более 3 раз. При овальности не более 1 % от номинального диаметра труба считается пригодной. Таблица Ж.1 – Контрольные параметры операции правки овала трубы

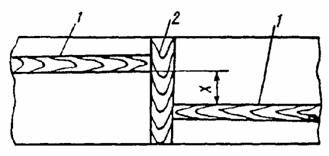

Билет № 4 Перечислите требования к сборке кольцевых стыков установленные требованиями РД-25.160.00-КТН-037-14: требования к смещению при использовании внутреннего и наружного центратора; требования к взаимному расположению заводских продольных швов, схема измерения; требования к зазору между стыкуемыми кромками; требования к установке прихваток (количество, протяженность, расположение). 8.3 Сборка кольцевых стыков 8.3.1 При сборке запрещается любая ударная правка концов труб. 8.3.2 Подготовительные и сборочно-сварочные операции следует производить в соответствии с операционными технологическими картами, указания которых должны быть подтверждены результатами производственной аттестации технологии сварки. 8.3.3 Работу по сборке и сварке соединений «переходное кольцо (переходная катушка) и корпус арматуры», а также стыков «труба и переходное кольцо арматуры (переходная катушка)» рекомендуется выполнять на стадии подготовки укрупненных заготовок в стационарных условиях, обеспечивающих возможность позиционирования и фиксации стыков в удобном для сварки пространственном положении. Варианты соединения «переходное кольцо корпус арматуры» представлены в разделе 10. 8.3.4 При применении запорной арматуры без приваренных (заводских) переходных колец под сварку монтаж узлов трубопроводов следует начинать с приварки переходных колец или катушек к торцам запорной арматуры. Стыкуемый с корпусом торец переходного кольца, катушки должен иметь заводскую фаску или фаску после механизированной газовой резки и обработки СПК или шлифмашинкой. (Измененная редакция. Изм. № 2). 8.3.5 Сборка и сварка трубных элементов с запорной арматурой производится в открытом положении запорной арматуры. 8.3.6 Смещение кромок электросварных труб после сборки не должно превышать: - для труб с толщиной стенки 10,0 мм и более – 20 % от нормативной толщины стенки, но не более 3,0 мм; - для труб с толщиной стенки менее 10,0 мм – 20 % от нормативной толщины стенки трубы; - при сборке труб с толщиной стенки более 10 мм, с применением внутреннего центратора – не более 2,0 мм (для труб с толщиной стенки более 15 мм – до 3 мм при общей протяженности участков с такими смещениями не более 1/6 периметра стыка)). (Измененная редакция. Изм. № 1). 8.3.7 Внутреннее смещение кромок в стыках бесшовных труб не должно превышать: - 0,5 мм для труб с толщинами стенок от 1,0 до 3,4 мм; - 1 мм для труб с толщинами стенок от 3.5 до 4,9 мм; - 1,5 мм для труб с толщинами стенок от 5,0 до 8,0 мм; - 2,0 мм для труб с толщинами стенок 8,1 мм и более; - более 3,0 мм на длине не более 100 мм для труб с нормативной толщиной стенки 10,0 мм и более допускаются местные внутренние смещения кромок. 8.3.8 Измерение величины внутреннего смещения бесшовных труб следует выполнять шаблоном. Допускается измерение величины смещения кромок бесшовных труб по наружным поверхностям с одновременным измерением толщины стенки трубы в месте замера. 8.3.9 При сборке соединений «переходное кольцо корпус арматуры» величина смещения кромок, измеряемого по внутренним поверхностям, должна составлять не более 2 мм. 8.3.10 Для изготовления двухтрубных или трехтрубных секций при односторонней или двухсторонней АФ следует применять трубы с одинаковой нормативной толщиной стенки. 8.3.11 При сборке заводские продольные швы следует смещать относительного друг друга не менее чем на 75 мм – при диаметре труб до 530 мм включительно, на 100 мм – при диаметре труб более 530 мм. Схема измерения расстояния между продольными швами приведена на рисунке 8.1а.  1 – продольные швы; 2 – кольцевой шов; Х – смещение продольных швов, мм Рисунок 8.1а Схема измерения расстояния между продольными швами 8.3.12 При технической невозможности соблюдения требований 8.3.11 (захлесты, приварка отводов холодного гнутья и т. д.) любое изменение расстояния между смежными швами в каждом отдельном случае должно быть подтверждено специалистом СК СКК и отражено в исполнительной документации (в сварочном журнале). 8.3.11, 8.3.12 (Измененная редакция. Изм. № 2). 8.3.13 При установке зазора в стыках, выполняемых различными способами сварки, следует руководствоваться требованиями таблицы 8.1. 8.3.14 Сборку стыков труб DN 400 и более следует производить на внутренних центраторах. Трубы номинального диаметра меньше DN 400 допускается собирать с использованием внутренних или наружных центраторов. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней поверхности труб. (Измененная редакция. Изм. № 2). 8.3.15 Сборку на внутреннем центраторе стыков труб и деталей с заводской или подготовленной специализированными станками разделкой кромок следует осуществлять без прихваток. Если в процессе сборки на внутреннем центраторе и установки технологического зазора возникла объективная необходимость в установке прихваток, то они должны быть полностью удалены в процессе сварки корневого слоя шва механическим способом. (Измененная редакция. Изм. № 3). 8.3.16 На трубопроводах диаметром менее 100 мм, допускается не удалять выполненные прихватки, при условии запиливания мест начала и окончания прихваток с целью их последующего плавного сопряжения с участками выполняемого корневого слоя. 8.3.17 При выполнении захлестов, в том числе путем вварки катушки, стыков соединений труба соединительная деталь, труба запорная арматура, а также, когда применение внутренних центраторов технически невозможно, сборку соединений следует осуществлять на наружных центраторах (сборочных приспособлениях). Таблица 8.1 – Величина зазоров в стыках, выполняемых различными способами сварки

8.3.18 При сборке труб под двустороннюю автоматическую сварку поворотных стыков труб на ТСБ допускается выполнение одной прихватки длиной 200 мм. Прихватка выполняется на режиме сварки первого наружного слоя шва, с обязательным запиливанием начального и конечного участка прихватки. 8.3.19 При технической невозможности сборки стыков без прихваток разрешается их установка в соответствии с требованиями, представленными в таблице 8.2. Начало и конец каждой не удаляемой при сварке прихватки должны быть зачищены шлифовальной машинкой (абразивным кругом) до плавного перехода. Прихватки с недопустимыми дефектами сварки (надрывами, порами, трещинами и др.) должны быть удалены абразивным инструментом и выполнены вновь. Таблица 8.2 – Требования к количеству и протяженности прихваток

8.3.20 Сборка стыков труб, переходных колец и запорной арматуры производится с применением центратора, подготовленного для сборки стыка с различными наружными диаметрами соединяемых элементов. 8.3.21 При сборке захлестов, труб с запорной арматурой диаметром от 530 до 1220 мм количество прихваток следует увеличить на одну, а длину прихваток – от 15 до 20 мм от максимальной длины прихваток. 8.3.22 Режимы сварки при выполнении прихваток должны соответствовать режимам сварки корневого слоя шва. 8.3.23 Установка прихваток и сварка соединений диаметром до 377 мм выполняются одним электросварщиком, а соединения большего диаметра – двумя электросварщиками одновременно. 8.3.24 Прихватка стыков труб диаметром до 377 мм должна производиться тем же сварщиком, который будет выполнять сварку корневого слоя шва. 8.3.25 Прихватки следует выполнять на следующем расстоянии от заводских продольных швов: - для труб диаметром менее 100 мм – не менее половины диаметра; - для труб диаметром более 100 мм – не менее 100 мм. 8.3.26 Для технологических трубопроводов требования к сборочным единицам и расположению сварных швов – по ГОСТ 32569. Перечислите и опишите схемы ликвидации технологических разрывов захлесточными стыками установленные требованиями РД-25.160.00-КТН-037-14. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||