мфтв васнецова. Учебник для медицинских и фармацевтических вузов и медицинских специалистов

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

|

Качество углеродистых и легированных сталей в зависимости от марки значительно отличается, поэтому их принято классифицировать и по этому показателю:

Резюмируя сказанное (см. табл. 17.7), следует сделать вывод, что на основе железоуглеродистых материалов получают черные метал - Таблица 17.7. Изменение свойств железоуглеродистых материалов в основных группах.

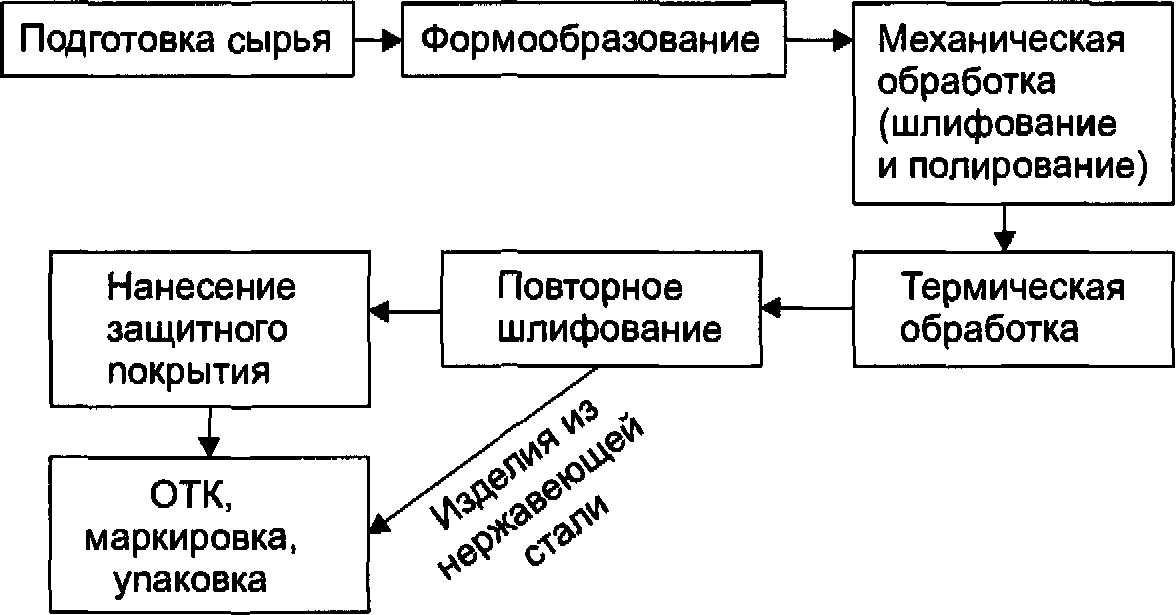

лы и их сплавы с широким диапазоном свойств: от очень хрупких — чугуны, до эластичных — легированные стали. 17.3. Цветные металлы Цветные металлы и сплавы Латунь (Си + Zn) Бронза (Си + Al, Sb, Si и др.) Нейзильбер (Си+) Дюралюминий (AI + Си, Мд, Мп) Силумин (4-13% Si) — Медь и ее сплавы Алюминий и его сплавы — Титан и его сплавы Тантал < Золото Серебро Платина Рис. 17.6. Цветные металлы и их сплавы, используемые для изготовления товаров медицинского назначения Цветные металлы являются более дорогими и дефицитными по сравнению с черными металлами, однако область их применения в медицине непрерывно расширяется. Из используемых в настоящее время в цветной металлургии 65 цветных металлов, чаще всего для изготовления медицинских изделий используют медь, алюминий, титан, никель, олово, цинк и сплавы на их основе (см. рис. 17.6). 17.3.1. Медь и ее сплавы Медь — пластичный материал, который по электро- и теплопроводности лишь незначительно уступает серебру. В чистом виде медь обладает высокой коррозионно-стойкостью в различных агрессивных средах и при атмосферном воздействии, как и многие сплавы на ее основе. В качестве примесей она содержит в сумме до 0,1% Р, As, Si, Ag, Cd, Pb и Zn; первые три наиболее вредные. Технически чистую медь редко применяют в качестве конструкционного материала из-за невысоких литейных свойств, недостаточной прочности и в связи с тем, что она плохо режется. Широко применяют для изготовления медицинских изделий сплавы меди — латуни, бронзы, нейзильбер и др. В классификационной части ОКП эти сплавы представлены в классе Металлы цветные, их сырье, сплавы и соединения (код класса 14 0000 4). Латуни — медные сплавы, в которых основным легирующим элементом является цинк (от 4—50%) . При содержании цинка до 32% латуни однофазны, а 32—50% — двухфазны. Однофазные латуни характеризуются высокой пластичностью; двухфазные — имеют более высокую прочность и меньшую пластичность, чем однофазные. Большинство латуней хорошо обрабатывается давлением. Особенно пластичны однофазные латуни. Они деформируются при низких и при высоких температурах. Латуни двойные (содержащие только два химических элемента Си и Zn) маркируют буквой J1 и числом, указывающим среднее содержание меди, например маркировка JT62-1 означает, что это J1 — латунь, 62 — содержание меди 62%. Если необходимо, содержание цинка определяется вычитанием из 100% содержания меди. Так, в приведенном примере цинка 100—62 — 38%. Эти латуни применяют при изготовлении пластинок для отделения внутренностей, канюлей для прокола желудочков мозга, катетеров, зондов, бужей, держателей для ваты, стерилизаторов и др. Латуни сложного состава маркируют буквой Л, затем буквой легирующего элемента, а затем числами — содержание меди и легирующего элемента, например маркировка Л062-1 означает, что это Л — латунь, О — олово, 62 — содержание меди 62%, 1 — содержание олова 1%. Если необходимо, содержание цинка определяется вычитанием из 100% содержания меди и олова. Так, в приведенном примере цинка 100—62—1 = 37%. Свинцовые латуни марки ЛС59-1 (59% меди, 1% свинца и 37% цинка) хорошо обрабатываются резанием и их применяют для деталей, изготавливаемых горячим прессованием. В частности, из них изготавливают металлические детали шприцов, канюли игл и троакаров. Потребительные свойства латуней определяются в основном соотношением меди и цинка. Латуни, содержащие более 20% цинка и особенно более 30% цинка, проявляют склонность в деформированных изделиях к растрескиванию при хранении во влажной атмосфере и, особенно, в атмосфере, содержащей следы аммиака (так называемое «сезонное растрескивание»). Сущность такого явления заключается в коррозии по границам зерен. Латуни обладают низкой коррозионной стойкостью и поэтому для защиты от коррозии на них наносят электрохимические покрытия, чаще всего никелевые. Поэтому, хотя латуни желтоватого цвета, изделия из них все равно имеют стальной блеск. Только в случае нарушения адгезии покрытия к изделию можно наблюдать появление под ним металла желтоватого цвета. На это очень важно обращать внимание при проведении товароведческого анализа медицинских инструментов, изготовленных из латуни. Медно-никелевые сплавы выпускают нескольких видов: мельхи- оры, содержащие помимо меди Ni (20—30%) и легирующие элементы Fe, Мп, и др.; нейзильбер, содержащий помимо меди Ni (5—35%), Zn (12—46%) и др. Из нейзильбера изготавливают трахеотомические трубки, канюли, глазные ложки, зонды и др. Потребительные свойства медно-никелевых сплавов определяются способностью никеля с медью образовывать ряд твердых растворов. Введение никеля повышает помимо коррозионной стойкости, твердость, прочность, модуль упругости и температуру плавления сплава, понижает его теплопроводность, электрическую проводимость и температурный коэффициент электрического сопротивления. Такие сплавы хорошо обрабатываются давлением в горячем и холодном состоянии. Бронзы — сплавы меди, где легирующим элементом может быть любой химический элемент, кроме Zn и Ni. Для изделий медицинского назначения чаще всего используют бронзы, содержащие олово (около 19%), алюминий (4-11%), бериллий (около 2%), кремний и др. Потребительные свойства бронзы определяются составом легирующих добавок. Все бронзы обладают хорошими литейными свойствами, их усадка при литье в три раза меньше, чем у отливок из других сплавов меди. Некоторые из них имеют достаточно высокую пластичность и хорошо обрабатываются давлением и резанием. Большинство — превосходят чистую медь по антикоррозионным свойствам, и имеет хорошую коррозионную стойкость. Их широко используют как антифрикционные сплавы. Бронзам присваивается марка, где указывается: на первом месте заглавные буквы, обозначающие сплав (Б — бронза), затем заглавные буквы, обозначающие легирующие добавки (О — олово, Мц — марганец и т.д.), а после каждой буквы — цифры, указывающие содержание этих добавок. Содержание меди определяется по разности от 100%. Различают алюминиевые, оловянистые, кремнистые, бериллиевые бронзы. Первые наиболее дешевые. В медицине используют алюминиевую бронзу с содержанием А1 9—11% при изготовлении проволоки для сшивания тканей. Этот материал обладает хорошими технологическими и механическими свойствами и не содержит дефицитных элементов. 17.3.2. Алюминий и его сплавы Алюминий — один из наиболее легких конструкционных металлов; его плотность 2,7 г/см3. Технически чистый алюминий имеет относительно невысокую температуру плавления (657 °С), незначительную прочность, низкую твердость, но очень высокую пластичность. Алюминий обладает высокой коррозионной стойкостью к воздействию влаги, растворов азотной кислоты и многих других агрессивных сред, что объясняется наличием на его поверхности защитной пленки А1203. Ценными технологическими свойствами алюминия являются легкая деформируемость при обработке и хорошая свариваемость. В результате изделия из алюминия можно получать методами горячей, а также холодной обработки давлением и сваривать всеми видами сварки. Основной недостаток алюминия — низкая стойкость в щелочных растворах, поэтому изделия из него нельзя стерилизовать в растворах, содержащих гидрокарбонат натрия. Дуралюмины — это сплавы алюминия с медью (2,2—4,8%), магнием (0,4—2,4%) и марганцем (0,4—0,8%). Эти сплавы являются широко распространенными, термически стойкими. Марки этих сплавов обозначают буквой Д и цифрами, которые являются условными номерами сплавов, например Д1, Д6, Д16 и т.д. Дуралюмин повышенного качества (с низким содержанием примесей и узкими пределами содержания легирующих элементов) обозначают буквой А, например Д16А. Сплавы типа дуралюмин имеют невысокую коррозионную стойкость. Основным способом защиты листов дуралюмина от коррозии является плакирование, которое заключается в том, что на обе поверхности листа из дуралюмина наносят тонкий защитный слой из чистого алюминия, имеющего высокую коррозионную стойкость. Толщина этого слоя составляет 3—5% от толщины листа. Кроме того, можно применять никелирование и хромирование. Наиболее распространены литейные сплавы алюминия с кремнием, называемые силуминами. Кремний имеет плотность 2,4, поэтому его добавка не увеличивает массы алюминиевых сплавов. Из силуминов изготавливают детали сложной формы и небольшой массы. Модуль 6. Факторы, формирующие потребительные свойства... ❖ 277 17.3.3. Титан и его сплавы Титан имеет низкую плотность и сочетает высокую прочность с хорошей пластичностью и жаропрочностью. Кроме того, он обладает высокой коррозионной стойкостью, поскольку, как и алюминий, с поверхности быстро покрывается плотной оксидной пленкой. Эффективному использованию титановых сплавов для изготовления большинства медицинских инструментов препятствуют их невысокая твердость, низкая износостойкость, недостаточная устойчивость в средах, содержащих пероксид водорода, низкие упругие свойства и релаксационная стойкость, а также пониженное сопротивление малоцикловой усталости, относительно низкие (по сравнению с мартеновскими сталями) пределы прочности и текучести, значительный разброс механических характеристик в сплавах одного и того же химического состава в зависимости от режимов деформации и термической обработки, тенденция к образованию окалины, газонасыщению. Как правило, наличие газонасыщенного (альфированного) слоя на поверхности медицинских инструментов не допускается, так как его твердость и хрупкость могут обусловить разрушение инструмента, особенно на тонких рабочих частях, при воздействии циклических нагрузок. Газонасыщенный слой приводит к деформации изделия при термообработке, ухудшает его внешний вид, снижает качество поверхности. Удаление окалины и альфированного слоя травлением может вызвать вынос основного металла на поверхность изделия и «наводорожива- ние». При этом с экологической точки зрения следует иметь в виду, что после травления требуется специальная нейтрализация сточных вод. В результате легирования титановых сплавов можно получить нужный комплекс свойств. Хотя почти все элементы могут взаимодействовать с титаном, чаще всего титановые сплавы легируют алюминием. Алюминий увеличивает прочность и жаропрочность титановых сплавос. При его наличии в сплавах несколько уменьшается вредное влияние водорода. Кроме того, он увеличивает их термическую стабильность. Одновременное введение нескольких легирующих элементов позволяет получать еще более высокие механические свойства. Для повышения износостойкости титановых сплавов их подвергают цементации или азотированию. Сплавы титана дефицитны и дороги. Все это обусловило некоторую специфику в использовании титановых сплавов в производстве медицинских инструментов. Наиболее целесообразно применять эти сплавы для изготовления хирургических имплантантов, микроинструментов, инструментов для ультразвуковой диагностики. В настоящее время изготавливают инструменты из легированных титановых сплавов, содержащих 6% А1 и 4% V, для продолжительных операций, т.к. это значительно уменьшает нагрузку на руки хирурга. ГЛАВА 18. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ И ЕЕ ВЛИЯНИЕ НА ПОТРЕБИТЕЛЬНЫЕ СВОЙСТВА ТОВАРОВ Для получения готовой продукции металлы подвергают целому ряду заводских операций, которые придают изделию необходимые функциональные свойства и качество. Металлы поставляются металлургической промышленностью заводам, изготовляющим медицинские инструменты и аппараты, в виде полуфабрикатов. Хрупкие металлы — чугуны и бронзы в виде чушек, а остальные в виде прутков различного профиля (круглых, прямоугольных), листов различной толщины и болванок. В результате производственного процесса эти материалы превращаются в готовую продукцию. Основные стадии технологического процесса изготовления медицинских изделий из металлов и их сплавов представлены на рис. 18.1.  Рис. 18.1. Основные стадии технологического процесса изготовления медицинских изделий из металлов и их сплавов Как было сказано ранее, каждая стадия и операция технологического процесса оказывает влияние на качество готового изделия, причем дефекты могут быть явные и скрытые. Поэтому очень ответственные металлические изделия или детали, поломка которых может вызвать летальный исход, проверяют современными методами не разрушающе го контроля, которые помогают выявить, например, внутренние раковины, плохое сварное соединение, неоднородность состава изделия. Но не все дефекты удается выявить методами неразрушающего контроля. К числу таких дефектов следует отнести остаточные внутренние напряжения, которые возникают в процессе формообразования и механической обработки изделия и снимаются на стадии термообработки. Несоблюдение режимов термообработки (температуры, скорости подъема температуры, продолжительности выдержки при заданной температуре и скорости охлаждения) может привести к возникновению больших внутренних напряжений в изделии и, как следствие, привести к его разрушению в процессе хранения или эксплуатации. |