мфтв васнецова. Учебник для медицинских и фармацевтических вузов и медицинских специалистов

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

|

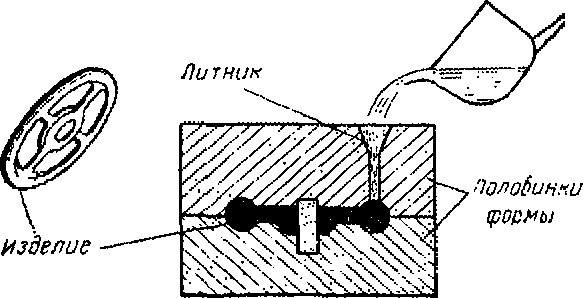

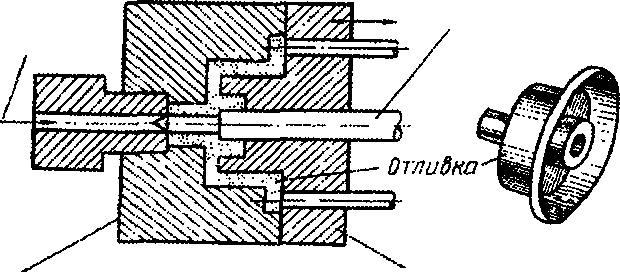

На стадии подготовки сырья дефекты могут быть вызваны отсутствием входного контроля исходного сырья на соответствие государственному стандарту и несоблюдением правил очистки аппаратуры, в которой проводится смешение. На стадии формообразования дефекты могут быть вызваны изношенностью оборудования, в котором или с помощью которого изделию придают необходимую форму. При этом могут быть изменены как размеры изделия, так и его конфигурация. На стадии механической обработки изделия дефекты могут быть вызваны несоблюдением технологии механической обработки по продолжительности обработки и применяемым инструментам и материалам. Разберем более подробно каждую из стадий технологического процесса изготовления металлических изделий. 18.1. Формообразование Формообразование проводят для придания заготовке необходимой формы и размеров будущей детали или инструмента. Существует несколько способов формообразования: литье, обработка давлением (ковка, штамповка, прессование, волочение, прокатка), обработка резанием. 18.1.1 Литье Литье — это процесс изготовления металлических деталей путем заливки расплавленного металла или сплава в литейную форму (см. рис. 18.2). Первые литые изделия получали еще в 3—2 вв. до н.э. сначала из бронзы, позже из чугуна. Значительное развитие литье из чугуна получило примерно с XII—XIV вв. Стальные отливки начали получать в XIX в., литые детали из алюминиевых и магниевых сплавов в середине XX века. В настоящее время в литейном производстве применяют множество самых различных сплавов. Некоторые специальные способы литья позволяют получать отливки с высокой чистотой поверхности и точностью по размерам, что резко сокращает или исключает совсем их последующую механическую обработку. Кроме традиционных литейных сплавов: чугуна, стали, бронзы, литье все шире применяют для изготовления изделий из нержавеющих и жаропрочных сталей, магнитных и других сплавов с особыми физическими свойствами. Литейная форма — это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. Первые формы для литья делали из камня или глины. Примерно с конца XVIII в. литейные формы начали изготавливать из специально приготовленной смеси песка и глины. В настоящее время существует более ста различных способов изготовления литейных форм и получения отливок. Около 80% от всей массы чугунных и стальных отливок получают в песчано-глинистых формах. Этим способом получают как мелкие, так и очень крупные отливки, литые детали простой и сложной формы не только из чугуна и стали, но также из различных цветных сплавов.  Рис. 18.2. Схема литья в форму В литейном производстве широко применяют специальные способы литья: в форму, центробежное литье, литье под давлением, литье по выплавляемым моделям и др. Такими способами можно получить отливки высокой точности, с минимальными допусками по размерам, с высокой чистотой поверхности. Это сокращает или совсем исключает механическую обработку на металлорежущих станках, дает экономию металла, особенно важную при использовании дорогостоящих и дефицитных сплавов, снижает трудоемкость и стоимость детали. Наряду с этим каждый специальный способ литья имеет свои специфические особенности, ограничивающие область его применения. Так, литье по выплавляемым моделям применимо лишь для относительно небольших изделий, центробежное литье — для получения трубок и других изделий, имеющих форму тел вращения. Литье в песчаные формы производится в разовые литейные формы. При этом состав формовочных смесей выбирают в зависимости от литейного сплава с учетом его температуры плавления, усадки и других свойств, а также массы, размеров и конфигурации отливки. Основными компонентами формовочных смесей является кварцевый песок, каолинитовые или бентонитовые глины. Заливку форм в механизированных цехах осуществляют при помощи конвейеров на специальной площадке. Сплав заливают в формы с помощью ковшей; их конструкция, вместимость и другие особенности зависят от массы отливки и свойств сплавов. Расплав перед заливкой в формы некоторое время выдерживают в ковше для выделения газов, всплывания шлака и неметаллических включений. Заливку проводят, не прерывая струи; литниковая чаша должна быть полной. При перерывах струи расплав поступает в полость формы отдельными порциями, может охлаждаться и окисляться, тогда в отливках образуются дефекты — спаи. Струя при заливке не должна размывать формовочную смесь, шлак не должен попадать в форму. Продолжительность охлаждения в форме затвердевшей отливки зависит от ее массы, толщины сечений, вида сплава, теплофизичес- ких свойств формовочных материалов и других условий. Она колеблется в очень широких пределах от нескольких минут для небольших тонкостенных литых деталей до нескольких часов или суток для массивных, крупных отливок. Излишне длительное охлаждение отливок в форме экономически невыгодно. Поэтому иногда охлаждение ускоряют, например обдувкой воздухом. Излишне горячие отливки из форм удалять нельзя. При охлаждении на воздухе в сплавах могут произойти нежелательные структурные превращения. Вследствие разницы температур на поверхности и во внутренней части массивных деталей возникают термические напряжения, которые могут вызвать коробление и трещины в отливке. После охлаждения до требуемой температуры разовую литейную дозу (форму) разрушают, выбивая из нее отливку. В современных литейных цехах выбивку проводят с помощью механизмов и установок. С помощью соответствующих транспортеров выбитую формовочную смесь направляют к месту переработки, отливки — на обрубку и очистку. Обрубку, т.е. удаление литников, прибылей и дефектов, проводят на дисковых и ленточных пилах, газовой и электродуговой резкой, пневматическими зубилами и другими способами. Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из чугуна, стали, бронзы, алюминиевых и др. сплавов. Сущность* способа состоит в получении литых деталей путем свободной заливки расплава в металлические формы. После того, как металл остывает, литник обрезают. Конструкции кокилей чрезвычайно разнообразны, они могут быть неразъемными и разъемными. Неразъемные кокили применяют для получения небольших отливок простой конфигурации, которые можно удалять без разъема формы. Литье в металлические формы — один из прогрессивных способов изготовления отливок. Кокиль — форма многократного использования; в нем можно получить 300—500 стальных отливок массой 100—150 кг, около 5000 чугунных мелких отливок, несколько десятков тысяч отливок из алюминиевых сплавов. Механизация и автоматизация обеспечивают высокую производительность при значительном снижении трудоемкости и стоимости отливок. Вследствие быстрого затвердевания получается мелкозернистая структура сплава, что определяет его высокие механические свойства. Отливки получают с высокой точностью по размерам и чистой поверхностью, что уменьшает или совсем исключает их последующую механическую обработку. Недостатками являются высокая стоимость кокилей, трудоемкость в изготовлении сложных по конфигурации и тонкостенных отливок, сравнительно невысокая стойкость кокиля при литье из тугоплавких сплавов. Литье под давлением (см. рис. 18.3) — наиболее производительный способ изготовления относительно небольших отливок из цветных сплавов с высокой точностью по размерам и чистотой поверхности. Литьем под давлением изготавливают отливки от нескольких граммов до десятков килограммов из алюминиевых и других ценных сплавов, реже из тугоплавких сталей. Этот способ позволяет получать литые детали простой формы и сложные фасонные тонкостенные отливки. Нередко такие детали отправляют на сборку без механической обработки, лишь после зачистки заусенцев. Машины для литья под давлением, работающие в автоматическом режиме, имеют очень высокую производительность — до 3000 и более отливок в час. К недостаткам способа относятся ограниченная масса отливаемых деталей — примерно до 50 кг, высокая стоимость и сложность изготовления пресс-форм, трудность получения отливок со сложными полостями. Отливки имеют газо-усадочную пористость, и их нельзя подвергать термической обработке. При получении отливок из тугоплавкой стали пресс-формы имеют небольшую долговечность. Наиболее экономически выгодным является литье под давлением в массовом производстве сложных фасонных тонкостенных отливок из цветных сплавов, например деталей приборов и аппаратов. Центробежное литье осуществляют, заливая металл в форму в поле центробежных сил, возникающих при заливке металла во вращающуюся форму или в результате приведения во вращение заполненной формы. В настоящее время центробежным способом изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка. Литье по выплавляемым моделям с давних времен применяли для получения литых скульптур, украшений и т.д. Сущность способа состоит в том, что детали получают заливкой в неразъемные тонкостенные керамические формы, изготовленные с помощью моделей из легкоплавящихся составов. Этот способ имеет следующие преимущества:

Наряду с преимуществами, способ обладает следующими недостатками:

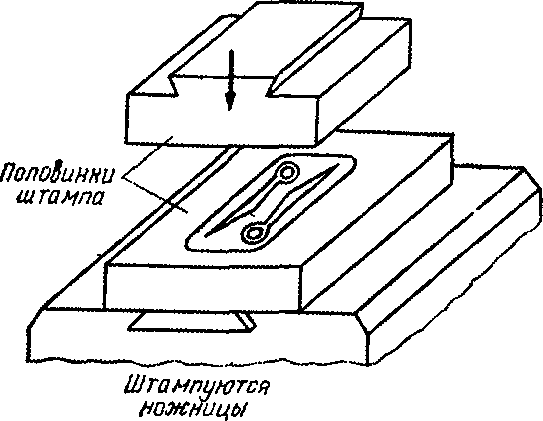

Метод литья по выплавляемым моделям широко используется при изготовлении отливок массой от десятков граммов до сотен килограммов из черных и цветных металлов. Особенно широко он применяется для деталей из жаропрочных или специальных труднообрабатываемых сплавов. Литьем иногда заканчивается процесс формообразования изделия. С него достаточно снять заусенцы, отшлифовать и покрыть лаком или эмалью. Таким образом изготавливают основания для операционных столов, бормашин. Но чаще всего литье является первым этапом формообразования. Далее литую продукцию обрабатывают методами давления: ковкой, штамповкой, прокаткой и др. Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение кристаллической структуры исходного литого металла с повышением его физико-механических свойств. В нашей стране давлением обрабатывают примерно 90% всей выплавляемой стали, а также большое количество цветных металлов и их сплавов. 18.12. Ковка Свободную ковку целесообразно использовать при производстве единичных изделий сложной конфигурации. К преимуществам ков ки по сравнению с другими способами обработки металлов, следует отнести ее универсальность в отношении массы, формы и размеров заготовок; отсутствие затрат на дорогостоящую технологическую оснастку; возможность использования сравнительно маломощных машин-орудий благодаря концентрированному приложению усилий ковки бойками в небольшом объеме деформируемого металла. Ковку производят с помощью молотов: паровоздушных, пневматических, пружинно-рессорных, гидравлических, газовых, высокоскоростных. Каждый тип молотов используют для выполнения определенных технологических операций.  При ударе молота по поковке происходит одновременно несколько процессов. Подвижные части замедляют движение, отдавая запасенную ими энергию. Часть ее расходуется на совершение полезной работы, т.е. деформацию поковки. Оставшаяся энергия передается через поковку нижнему бойку и его основанию — шаботу. 18.1.3. Штамповка Основными методами штамповки являются объемный и листовой. При этом ее осуществляют горячим или холодным способом. Горячую объемную штамповку (см. рис. 18.4.) осуществляют в специальных инструментах — штампах, рабочие полости (ручьи) которых допускают течение деформируемого металла только в определенном направлении и до определенных пределов. 18.4. Схема горячей объем- В результате обеспечивается при- нои штамп0ВЮ1- нудительное получение заданной формы и размеров поковки. Горячую объемную штамповку широко используют в массовом и крупносерийном производстве; в мелкосерийном производстве применяют значительно реже. Горячей объемной штамповкой изготавливают поковки различной формы и размеров из сталей, цветных металлов и сплавов. Штамповка может быть осуществлена в открытых и закрытых штампах. При штамповке в открытых штампах поковка получается с облоем — некоторым избытком металла в исходной заготовке, вытес ненным на заключительной фазе процесса штамповки в облойную канавку. Штамповка в закрытых штампах является безоблойной. Холодной объемной штамповкой называется процесс штамповки в открытых и закрытых штампах без нагрева металла — небольших точных деталей из стали и цветных металлов. Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов — безпрессовая штамповка. Основные преимущества листовой штамповки:

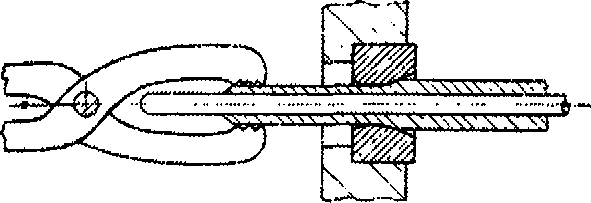

18.1.4. Прокатка Прокатка — наиболее распространенный вид обработки металлов под давлением. Более 80% выплавляемой стали в нашей стране, обрабатывается в прокатных цехах. При продольной прокатке, заготовка под действием сил трения втягивается в зазор между валками, вращающимися в различных направлениях. Почти 90% всего проката производится продольной прокаткой, в том числе весь листовой и профильный прокат. При поперечной и винтовой прокатке заготовка деформируется валками, вращающимися в одну сторону. При винтовой прокатке вследствие расположения валков под углом друг к другу прокатываемый материал кроме вращательного получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. 18.1.5. Прессование При прессовании металл выдавливают из замкнутой плоскости через отверстие, получая пруток или трубу с профилем, соответствующим сечению отверстия инструмента. Исходный материал для прессования — слитки или отдельные заготовки. Существуют два метода прессования — прямой и обратный. При прямом прессовании  Рис. 18.5. Схема волочения трубки с отверстием. движение пуансона пресса и истечение металла через отверстие матрицы происходит в одном направлении. При |