мфтв васнецова. Учебник для медицинских и фармацевтических вузов и медицинских специалистов

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

|

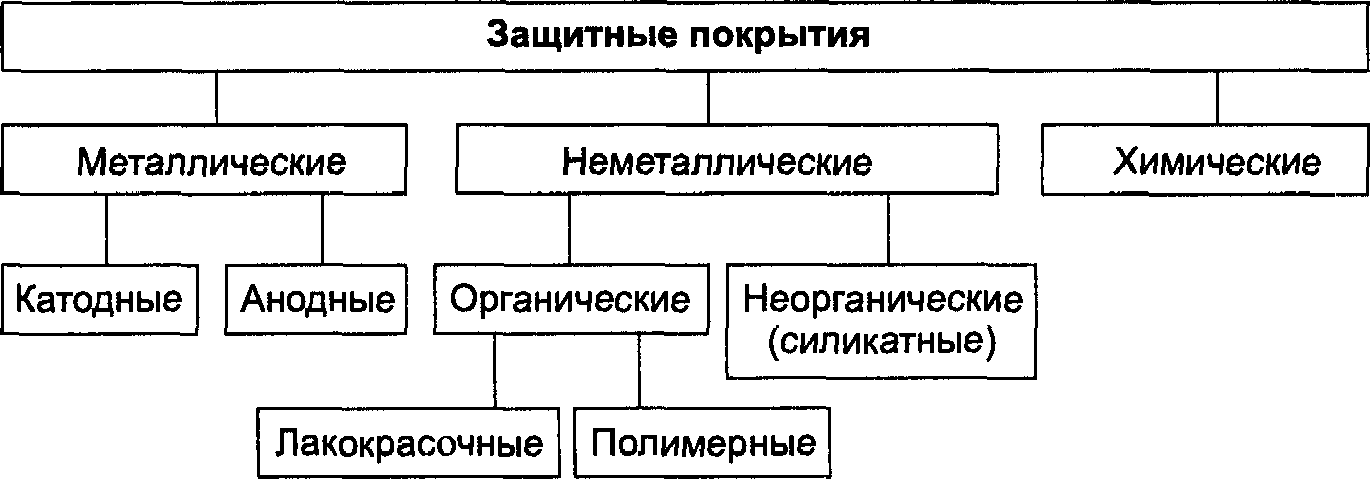

295 18.7. Получение защитных покрытий Для большинства металлических изделий медицинского назначения, кроме изготовленных из нержавеющих сталей и благородных металлов, необходима дополнительная технологическая операция — получение защитного покрытия. Эти покрытия служат барьером, препятствующим диффузии и ограничивающим доступ агрессивной среды к защищаемой поверхности. Защитные покрытия делятся на металлические, неметаллические и химические (см. рис. 18.9). Металлические покрытия по способу защитного действия делят на катодные и анодные. Катодные покрытия имеют более положительный, а анодные более электроотрицательный электродные потенциалы по сравнению с потенциалом металла, на который они нанесены. Так, медь, никель, серебро, золото, осажденные на сталь, являются катодными покрытиями, а цинк и кадмий по отношению к этой же стали — анодными. В обычных условиях катодные покрытия защищают металл изделия не только механически, но и электрически. В образовавшемся гальваническом элементе металл покрытия становится анодом и подвергается коррозии, а обнаженные (в порах) участки основного металла играют роль катодов и не разрушаются, пока сохраняется электрический контакт покрытия с защищаемым металлом и через систему проходит достаточный ток.  Рис. 18.9. Классификация защитных покрытий Металлические защитные покрытия получают электролитическим методом, а также методом погружения в ванну с расплавленным металлом, напылением и др. Широкое применение получил процесс фосфатирования — для повышения коррозионной стойкости изделий из стали, а также из цветных металлов и сплавов. За 30—60 мин обработки металлических изделий получается довольно толстое, коррозионно-стойкое фосфатное покрытие, к тому же хорошо пропитывающееся маслами, смолами, красками. Большинство медицинских инструментов и деталей медицинского оборудования покрывают слоем никеля или хрома или их смесью. В соответствии с ОСТ 64-1-72-80 хирургические иглы покрывают слоем хрома (1—5 мкм), ножи и скальпели — слоем хрома (3— 6 мкм), остальные инструменты покрывают слоем никеля (12 мкм) и хрома (3 мкм). Хром способствует уменьшению пористости никелевого покрытия и улучшает его декоративный вид. Для деталей медицинского оборудования используют трехслойное медно-нике- лево-хромовое покрытие толщиной 24—40 мкм или двухслойное никелево-хромовое покрытие — до 18 мкм. Для противокоррозионной защиты применяют также неорганические покрытия, состоящие из оксидных, фосфатных, хроматных, фто- ридных и других сложных неорганических соединений. Неорганические покрытия наносятся химическим и электролитическим методами. Эти покрытия используют также для повышения защитных свойств гальванических покрытий. Неметаллические покрытия бывают органические и неорганические. Органические покрытия в свою очередь делятся на лакокрасочные покрытия и полимерные пленки, Первые получают из растворов полимеров в органических растворителях, а вторые из порошков полимеров. Лакокрасочные покрытия чаще всего используют для защиты медицинских приборов и оборудования, поскольку они:

лакокрасочных материалов — грунтовки, шпатлевки и эмали. Технологический процесс получения покрытия состоит из нескольких стадий:

Режим сушки выбирают исходя из типа полимера, используемого в качестве пленкообразующего, и требуемых защитных свойств покрытия. При этом на поверхности изделия образуется лакокрасочное покрытие толщиной от 20 до 150 мкм. Толщина покрытия зависит от количества нанесенных слоев эмали и определяется требуемыми защитными свойствами. К основным недостаткам лакокрасочных покрытий следует отнести их ограниченную паро-, газо- и водопроницаемость и более низкую, чем у сталей, термостойкость. Полимерные пленки являются более эффективным методом защиты от воздействия окружающей среды. Для этих целей применяются пленки на основе различных полимеров, свойства которых будут описаны в гл. 20. Их наносят на поверхность полимерных порошковых материалов (толщиной несколько миллиметров), с последующей термообработкой. Таким образом, создается более надежная защита изделия от коррозии и механических повреждений. Все большее распространение получают покрытия из полиэтилена, полиизобутилена, фторопласта, поливинилхлорида и другие, обладающие высокой устойчивостью к воздействию воды, кислот и щелочей. Для защиты деталей электромедицинской аппаратуры служат заливочные полимерные компаунды. Эффективно защищают от действия кислот и других реагентов покрытия на основе каучука (гуммирование). Неорганические покрытия получают из силикатных красок (эмалей) горячим способом — эмалированием. При этом эмаль наносят на поверхность изделия и затем подвергают термообработке. В результате происходит сплавление составных частей эмали ( плавней — буры, соды, поташа с рядом природных материалов — песком, мелом, глиной, полевым шпатом и красителями). Силикатными красками покрывают стальные и чугунные изделия: предметы ухода за больными (например, подкладные судна, ирригаторные кружки, поильники), санитарно-хозяйственные предметы (ведра, тазы, кастрюли), некоторые виды стерилизаторов. Химические защитные покрытия получают путем создания на поверхности изделия оксидных пленок. Для защиты изделий медицинского назначения широко применяют оксидирование сталей, алюминия и его сплавов, титана и его сплавов. Образующиеся на поверхности металлов оксидные пленки весьма прочно с ними связаны, часто беспористы и заметно повышают их коррозионную стойкость. Обычно оксидные пленки получают путем погружения металлического изделия в раствор окислителя при температуре 135—145°С. Обработка стали в кипящем растворе щелочи или оксидирование позволяет получать на поверхности изделий черную оксидную пленку. Это свойство применяют при изготовлении инструментов, предназначенных для проведения операций под микроскопом, а также светопоглощающих поверхностей деталей оптических приборов. 18.8. Контроль качества готового изделия Готовая продукция проходит испытания на качество в отделе технического контроля (ОТК) согласно основным ГОСТ: 19126- 79 «Инструменты медицинские металлические»; 15587-80 «Инструмент медицинский зажимный»; 25725-83 «Инструменты медицинские металлические режущие»; 25981-83 «Иглы медицинские» и т.д. При этом проверяют инструментальными (на соответствие показателям, указанным в стандарте) и органолептическими методами: соответствие размеров изделия, указанным на чертежах, качество функциональных свойств; качество отделки поверхности; отсутствие внешних дефектов — задиров, заусенцев, вмятин, царапин, раковин, трещин, расслоений, выкрошенных мест; качество соединений. В случае необходимости проводят выборочную проверку на коррозионную устойчивость. 18.9 Маркировка (клеймение) изделия Маркировку (клеймение) металлических медицинских инструментов наносят различными методами (механическим, лазерным и т.п.) с целью идентификации производителя, качества материала и года изготовления. Место нанесения маркировки указывается на чертежах. Если инструмент состоит из нескольких частей, дополнительно маркируют каждую часть изделия одинаковыми цифрами. До перестройки каждый медико-инструментальный завод клеймил изделие своим условным обозначением: Можайский маркировал свои изделия буквой «М» или «МИЗ», Нижегородский — «Н», Ленинградский завод «Красногвардеец» — «К», Горьковский им В.ИЛенина — «Л», Горьковский им. А.М.Горького — «Г», Нижни- тагильский — «Н» и т.д. Все изделия, изготовленные из нержавеющих сталей, обязательно маркируют буквой «Н». Если такой маркировки нет, то изделие изготовлено из углеродистых сталей или из цветных металлов. 18.10. Консервация Для увеличения срока службы изделий применяют различные методы противокоррозионной защиты. По времени действия их можно разделить на постоянные, т.е. действующие в течение всего срока службы изделия, и временные. Временную антикоррозионную защиту («консервацию») изделия проводят на заводе-изготовителе и сохраняют ее, как правило, в процессе хранения и транспортирования, а перед эксплуатацией проводят расконсервацию изделий. Консервации подлежат изделия с металлическими поверхностями, а также с металлическими и неметаллическими неорганическими покрытиями. Не подвергают консервации изделия из коррозионно- стойких сплавов; изделия, расположенные внутри герметизированных объемов, и т.д. Консервация включает подготовку поверхности, применение (нанесение) средств временной противокоррозионной защиты и упаковывание изделия. Для медицинских изделий рекомендованы следующие методы консервации: консервационными маслами, консервационными смазками, с помощью статического осушения воздуха, контактными или летучими ингибиторами коррозии. Для консервации медицинских изделий используют специальные консервационные масла К-17 и К-17у или консервационный смазочный материал НГ-203Р. Нанесение масел на наружные поверхности изделий производят погружением, распылением или кистью (тампоном). Масла наносят нагретыми до температуры 70 °С или без подогревания при температуре не ниже 15 °С (не допускается нагревание консервационного масла К-17 свыше 40 °С). После нанесения избытку масла дают стечь. В качестве консервационных смазок используют пушечную смазку, пластичную смазку марки ГОИ-54п, смазки марок МЗ и АМС- 3 (или АМС-1). Перечисленные средства наносят на поверхность медицинских изделий в расплавленном состоянии при температуре 80—140 °С погружением или кистью (тампоном). После нанесения слой смазки должен быть равномерным, без подтеков, воздушных пузырей и инородных включений. При необходимости смазку наносят повторно. Изоляция изделий от окружающей среды производится с помощью упаковочных материалов (например, полиэтиленовой пленки, прорезиненной ткани) или путем использования герметичного корпуса самих изделий с последующим осушением вла- гопоглотителем (силикагелем). Для осушения воздуха применяют мелкопористый технический силикагель и гранулированный мелкопористый силикагель марки КСМГ-10,5. Массовая доля влаги в силикагеле перед применением не должна превышать 2%. Нормы закладки силикагеля определяются паропроницаемостью упаковочного материала, климатическими условиями, длительностью периода хранения. Перед помещением силикагеля внутрь изолированного объема его расфасовывают в мешочки или матрацы (секционные мешки), форма которых должна обеспечивать возможно большее отношение поверхности к объему. Мешочки и матрацы с силикагелем не должны касаться поверхности изделий (при необходимости под мешочки и матрацы подкладывают упаковочный материал). После заделки последнего шва из чехла откачивают избыточный воздух вакуум-насосом или обжимают чехол вручную до слабого прилегания пленки чехла к изделию с последующей заделкой отверстия. Контроль целостности чехлов и сварных швов осуществляют визуально. В сварном шве недопустимо наличие отверстий, непроваров, вздутий, инородных включений и пережогов. В качестве контактных ингибиторов коррозии применяют водные растворы ингибитора М-1 или противокоррозионную бумагу, пропитанную хроматом циклогексиламина. Ингибитор М-1 применяют в концентрации 1—5% в зависимости от конструкционных особенностей изделий. Консервацию проводят погружением изделий в раствор ингибитора, нанесением раствора ингибитора с помощью кисти или распылением с последующей упаковкой. При консервации противокоррозионной бумагой, пропитанной контактными ингибиторами коррозии, каждое изделие обертывают таким образом, чтобы бумага закрывала изделие со всех сторон с перекрытием швов на 5—6 см. Летучие ингибиторы применяют на носителях (как правило, на бумаге) или в виде спиртовых, вводно-спиртовых и водных растворов, сухого порошка ингибитора, таблетированных (таблины) и гранулированных (гранлины) ингибиторов. При выборе летучих ингибиторов для защиты конкретных изделий учитывают их влияние на конструкционные неметаллические материалы и эксплуатационные параметры изделия. Ингибиторы обладают фунгицид- ными свойствами и в различной степени подавляют развитие микроорганизмов. При применении противокоррозионной бумаги, пропитанной летучими ингибиторами коррозии, разрешается:

Растворы летучих ингибиторов целесообразно применять при консервации изделий, имеющих полости, которые позволят прокачать через них раствор с последующей герметизацией отверстий, или изделий, которые можно полностью погрузить в раствор ингибитора. Наибольшее распространение получили спиртовые, водно-спиртовые и водные 5—10% растворы ингибиторов Г-2 (метанитробензоата гексаметиленимина) и 7—10% растворы НДА (нитрита дициклогексиламина). Перед упаковыванием законсервированных изделий проводят их сушку на воздухе для удаления растворителя при температуре не ниже 15 °С или в сушильном шкафу при температуре не выше 60 °С до появления кристаллов ингибитора. Порошкообразные ингибиторы, таблины и гранлины применяют для изделий, имеющих полости, которые можно загерметизировать, или для изделий сложной формы. Таблица 18.2. Способы расконсервации изделий медицинской техники

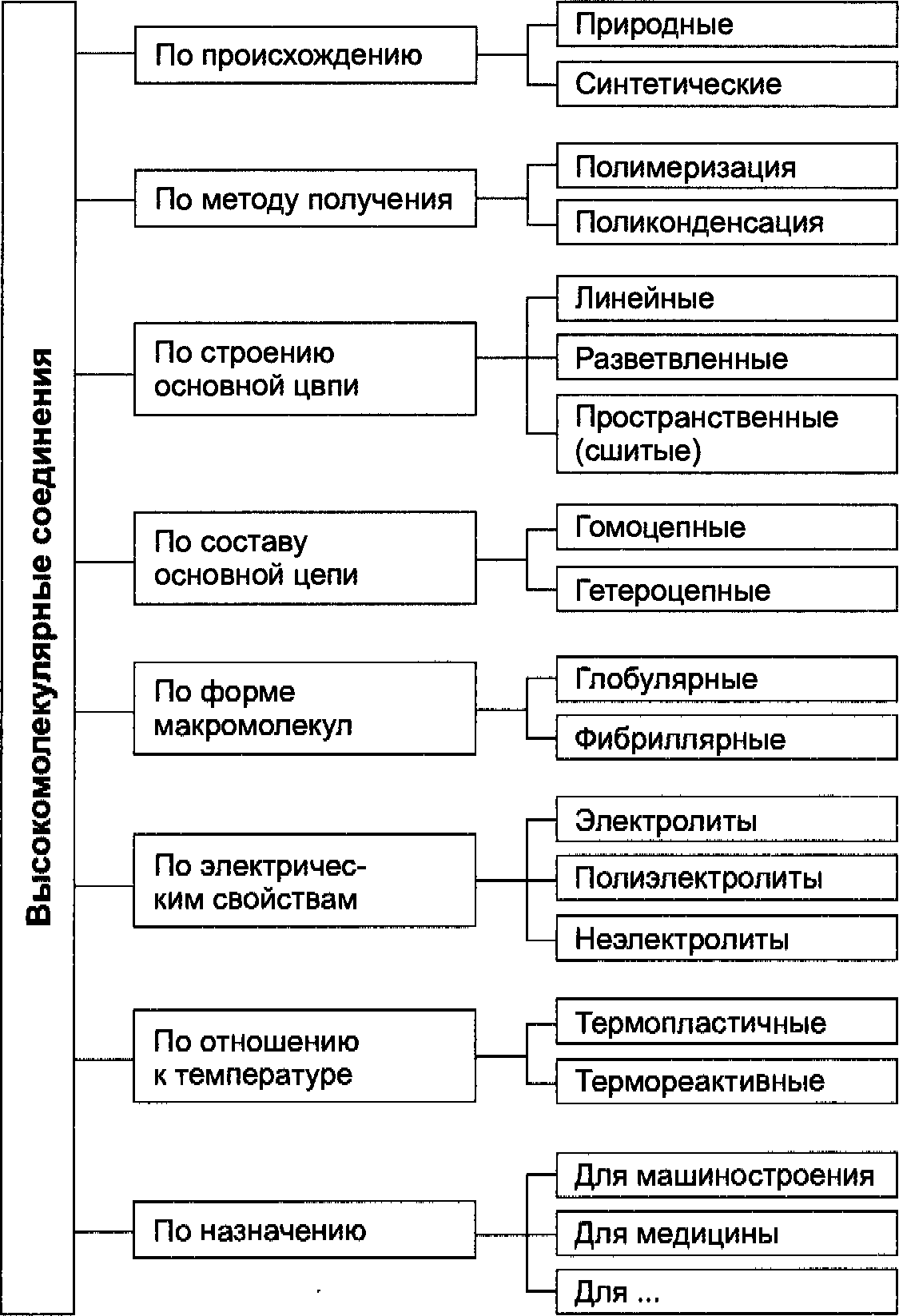

Способы расконсервации изделий в зависимости от применяемых вариантов временной противокоррозионной защиты приведены в табл. 18.2. Переконсервацию изделий проводят в случае обнаружения дефектов временной противокоррозионной защиты при контрольных осмотрах в процессе хранения или по истечении сроков защиты. Для переконсервации используют те же варианты временной противокоррозионной защиты и внутренней упаковки, что и для консервации. 18.11. Упаковывание и складирование Упаковывание — заключительный этап технологического процесса. Упаковка применяется для ограничения или предотвращения воздействия неблагоприятных факторов внешней среды (в т.ч. климатических), сохранения примененных средств консервации или защиты изделий от механических повреждений. Выбор упаковки зависит от конструктивных особенностей изделия, требуемого срока защиты, условий хранения и транспортирования, а также используемых средств временной противокоррозионной защиты. В качестве упаковочных материалов используют парафинированную бумагу; конденсаторную бумагу, пропитанную парафином; двухслойную упаковочную бумагу; оберточную бумагу, пропитанную ингибиторами коррозии; бумажные пакеты с дополнительным водонепроницаемым покрытием; полиэтиленовую пленку толщиной не менее 0,15 мм и изделия из нее (например, мешки, чехлы); па- роводонепроницаемые футляры, коробки, пеналы. На упаковку наносят необходимую маркировку, и изделие отправляют на склад готовой продукции. Более подробно вопросы упаковки и маркировки товаров медицинского назначения разбираются в модуле 7, гл.26. ГЛАВА 19. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ Одним из эффективных путей снижения металлоемкости медицинских изделий, уменьшения их массы, повышения надежности и долговечности является применение конструкционных неметаллических материалов природного происхождения и искусственно созданных или синтезированных. 19.1. Классификация неметаллических материалов К неметаллическим материалам можно отнести материалы как органического, так и неорганического происхождения. Классификация неметаллических материалов по этому принципу приведена на рис. 19.1. К числу наиболее часто используемых в здравоохранении неорганических материалов относятся силикатные материалы (стекло, фарфор, фаянс) и минералы; из органических материалов — полимеры на основе различных олигомеров или высокомолекулярных соединений. Классификацию высокомолекулярных соединений с точки зрения их потребительных свойств целесообразно проводить по: происхождению, методу получения, строению полимерной цепи, составу основной цепи, форме макромолекул, электрическим свойствам, отношению к температуре и по назначению (см. рис. 19.2).  Рис 19.1. Классификация неметаллических материалов  Рис. 19.2. Классификация высокомолекулярных соединений. |