мфтв васнецова. Учебник для медицинских и фармацевтических вузов и медицинских специалистов

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

|

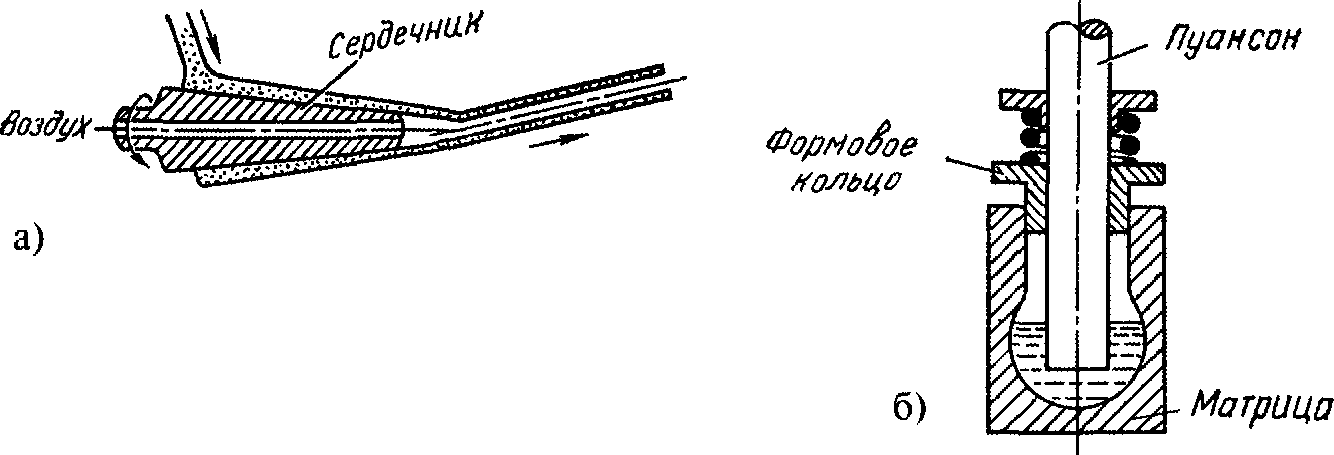

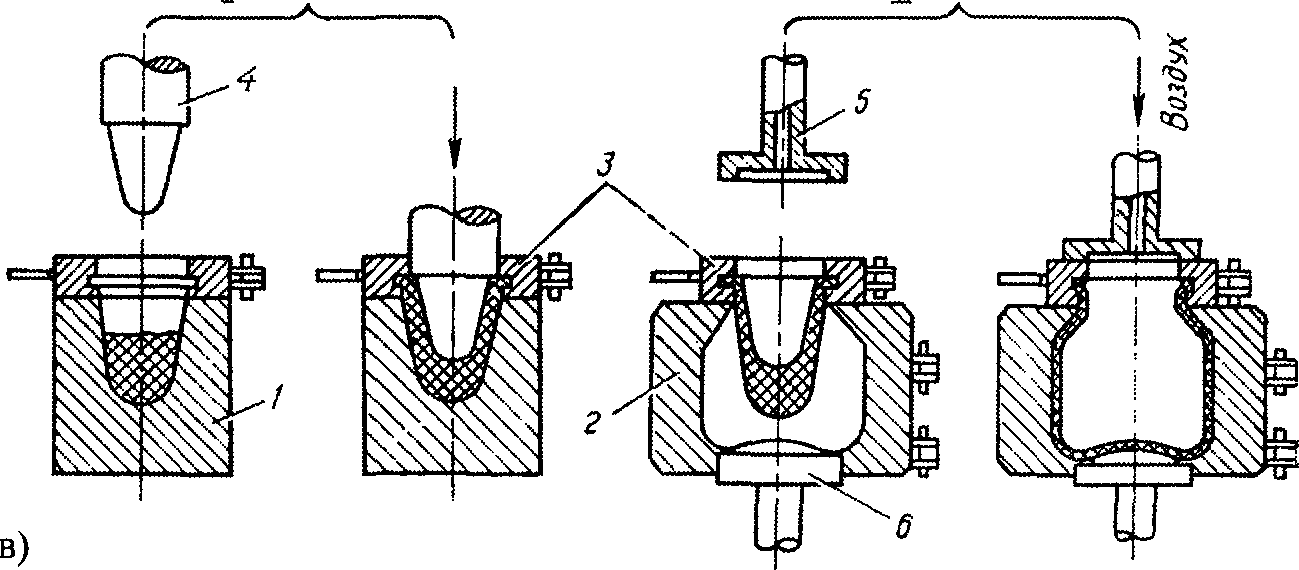

Варка стекла. Процесс получения однородного расплава условно разделяют на несколько стадий: образование силикатов, стекло- образование, осветление, гомогенизация, охлаждение. Варку стекла традиционным методом осуществляют в многотонных стекловаренных печах ванного типа. Стекла специального назначения (оптические и некоторые медицинские) — варят в тиглях. Чаще всего варку стекла проводят в печах непрерывного действия различных типов — электрических, газопламенных, газопламенных с дополнительным электроподогревом. Ца первой стадии вследствие плавления эвтектических смесей и солей происходит образование силикатов и других промежуточных соединений, появляется жидкая фаза. Силикаты и не прореагировавшие компоненты вместе с жидкой фазой представляют собой на этой стадии плотную спекшуюся массу. Для большинства силикатных стекол первый этап завершается при 1100—1200 °С. На стадии стеклообразования при 1200—1250 °С растворяются остатки шихты, происходит взаимное растворение силикатов, удаляется пена и образуется относительно однородная стекломасса, насыщенная, однако, газовыми включениями, поскольку обычно шихта силикатных стекол содержит около 18% химически связанных газов (С02, S02, 02 и др.). На стадии осветления (1500—1600 °С, продолжительность — до нескольких суток) происходит удаление из расплава газовых пузырей. Для ускорения процесса используют добавки, снижающие поверхностное натяжение массы. Одновременно с осветлением идет гомогенизация — усреднение расплава по составу. Наиболее интенсивно гомогенизация осуществляется при механическом перемешивании стекломассы мешалками из огнеупорных материалов. На стадии охлаждения проводят подготовку стекломассы к формованию, для чего постепенно снижают температуру на 400— 500 °С и достигают необходимой вязкости стеклянной массы. Новые методы варки стекла стали развиваться в последнее время. Например, золь-гель процесс, позволяет при значительно более низких температурах, чем при традиционных способах, получать стекла высокой чистоты и однородности. Другой метод заключается в гелировании золей, приготовленных из коллоидных дисперсий оксидов. Этим методом получают заготовки, трубы и волокна для оптических световодов и других элементов волоконной оптики. При производстве пеностекла в шихту (или тонкоизмелъченный стеклянный бой) добавляют порообразователи, выделяющие при варке стекла газ и вспучивающие стеклянную массу. Вспенивают стекло при 700—800 °С (для обычной шихты) или 950—1150 °С (для шихты из глин, горных пород, нерудных ископаемых). Формование осуществляют различными методами — прокаткой, прессованием, прессвыдуванием, выдуванием, вытягиванием и др. на специальных стеклоформующих машинах. Метод выбирают в зависимости от вида изделия (см. рис. 19.3.). Прокатку применяют при производстве листового стекла различных видов, преимущественно строительного, толщиной 3 мм и более. При прокатке горячую стеклянную массу пропускают между двумя валками, вращающимися навстречу один другому. Для улучшения светопропускания горячее листовое стекло после прокатки подвергают полированию на специальных установках. Прессование используют в производстве стеклянной тары, архитектурных деталей, посуды. При этом методе навеску расплавленной стекломассы помещают в матрицу формы, полость которой соответствует внутренней поверхности прессуемого изделия (см. рис. 19.36). Выдувание осуществляют в производстве узкогорлой тары, сортовой (столовой) посуды, электровакуумных изделий. При этом раскаленная стекломасса, набранная на выдувальную металлическую трубку, помещается в металлическую форму, полость которой воспроизводит форму изделия. Стекломассу вращают, а в трубку подают воздух, который раздувает массу, заставляя ее принять заданную форму. Прессеыдувание применяется в машинном производстве широ- когорлой посуды (см. рис. 29.3в). Вытягивание требуется при изготовлении оконного и технического листового стекла, трубок, труб, стержней, стеклянных воло-  7 Стадий И Стадия  Рис. 19.3. Схемы получения стекольного дрота (а) и формования изделия методом прессования (б) и прессвыдувания (в) кон. При этом методе в охлажденную до определенной температуры стеклянную массу вводят специальное устройство, называемое лодочкой, имеющее сквозную продольную прорезь. Через прорезь в лодочке стеклянная масса вытягивается асбестовыми валками. Листовое стекло, трубки и стержни получают вытягиванием и прокаткой на специальных машинах. Толстостенные изделия сложной конфигурации получают методом выдувания. Другие методы: отливка в формы при изготовлении крупногабаритных предметов, моллирование — получение изделий в форме при нагревании твердых кусочков стекла. Применяют также метод прямого литья (для низковязких масс и изготовления несложных изделий), литье под давлением. Техника и технологические приемы идентичны с переработкой металлов. Отжиг. Стеклянные изделия и полуфабрикаты после изготовления подвергают отжигу при 400—600 °С для снятия остаточных внутренних напряжений. При этом режимы нагрева, выдержки изделия при заданной температуре и охлаждения строго выдерживаются. Продолжительность отжига зависит от толщины изделия. Несоблюдение режима отжига может привести к самопроизвольному разрушению изделия в результате высоких внутренних напряжений. Металлические, халькогенидные и галогенидные стекла получают быстрым охлаждением расплавов. При этом часто используют сверхвысокие скорости охлаждения. Обработка. При необходимости стеклянные изделия подвергают механической обработке (точению, сверлению, фрезерованию) с применением абразивного и алмазного инструмента. Перспективными являются лучевая (лазерная) обработка изделий и обработка с помощью ультразвука. При производстве оптических стекол используется полирование с применением паст и других средств. Сборка* Все силикатные материалы, в том числе и стекло можно соединять клеевым способом. Для склеивания и приклеивания к другим материалам (металлу, пластмассам) применяют цементы и различные вяжущие (клеевые) композиции на основе синтетических смол (например, арзалиты). Неразъемное соединение стекол можно осуществить сваркой и пайкой. Сварку осуществляют газовой горелкой с применением присадочного прутка из стекла, который, сплавляясь в зоне сварки, дает прочный шов, а пайку — путем нагрева стекол до температуры, при которой вязкость снижается до определенного предела, и механического их сдавливания. В результате происходит взаимное смешение и в процессе охлаждения возникает прочное соединение. Контроль качества стеклянных изделий, их маркировка и упаковка осуществляется в соответствии с требованиями государственного стандарта на изделие. ГЛАВА 20. ПОЛИМЕРНЫЕ МАТЕРИАЛЫ С древних времен человек использует естественные материалы органического происхождения для медицинских целей: натуральный каучук, различные эфирные масла, шелк тутового шелкопряда и др. В настоящее время наиболее широко используют искусственные или синтетические материалы, поскольку в процессе их производства можно влиять на свойства материалов, а следовательно, можно целенаправленно изменять потребительные свойства медицинских изделий. В классификаторе ОКП органические материалы и изделия из них можно найти в 93 и 94 классах, а также в подгруппах некоторых классов, где они выделены как изделия медицинского назначения. Например: в 25 классе Продукция резинотехническая и асбестовая в подгруппе 25 1460 5 Изделия медицинские из латекса и клеев находится 8 видов продукции, которая входит в товары аптечного ассортимента — катетеры (25 1460 5), мешки (25 1460 5), напальчники медицинские (25 1460 5), перчатки анатомические (25 1460 5), перчатки хирургические (25 1460 5), средства предохранения (25 1460 5), соски- пустышки (25 1460 5), соски молочные (25 1460 5) и т.п. Требования к потребительным свойствам медицинских товаров, перечислены в параграфе 15.1 главы 15, модуль 5. Все эти общие требования предъявляются и к органическим материалам. На особенностях потребительных свойств каждой подгруппы материалов мы остановимся в разделе, посвященном этому материалу. К числу наиболее часто используемых органических материалов в медицине относятся полимерные материалы на основе различных олигомеров или высокомолекулярных соединений. 20.1. Основные определения, классификация и состав полимерных материалов 20.11 Основные определения и понятия Устоявшейся терминологии в товароведении еще нет, в каждом учебнике даются свои определения и понятия. В данном разделе учебника мы будем использовать терминологию, принятую в общей и полимерной химии. Полимеры — высокомолекулярные соединения, молекулы которых состоят из большого числа группировок, соединенных химическими связями. Мономер — низкомолекулярное вещество, молекулы которого способны вступать в реакцию друг с другом или с молекулами других веществ с образованием полимера. Олигомеры — члены гомологических рядов, занимающих по размеру молекул область между высокомолекулярными соединениями и мономерами. Это деление условно, но договорились, что верхний предел молекулярной массы (Мол. м.) олигомера лежит в пределах 5-Ю3 — 1,5-104; нижний предел определяется молекулярной массой мономера или мономеров, из которого состоит олигомер. Если молекулярная масса вещества выше верхнего предела, то материал называют полимером. Полимеры или как еще их часто называют высокомолекулярные соединения, являются основой для используемых в медицине полимерных материалов и изделий из них. Полимерные материалы сегодня широко используют в стоматологии. Кроме того, полимеры и олигомеры находят все более широкое применение для получения лекарственных средств пролонгированного действия, перевязочных материалов, медицинских клеев, кровезаменителей и т.п. Полимерные материалы — материалы на основе высокомолекулярных соединений, обычно многокомпонентные и многофазные. Различают следующие группы полимерных материалов: пластические массы, каучук, латекс, резина, клеи, волокна, пленки полимерные, лакокрасочные материалы и покрытия и др. Пластические массы (пластмассы, пластики) — материалы, основу которых составляют полимеры, находящиеся в вязкотекучем или высокоэластическом состоянии, а при эксплуатации в стеклообразном или высококристаллическом. Другими словами, пластмассы образуются из природных или синтетических высокомолекулярных веществ, которые под влиянием нагревания и давления способны принимать заданную форму и сохранять ее после охлаждения. В большинстве случаев они представляют собой сложные многокомпонентные композиции. В состав композиции кроме высокомолекулярной основы входят наполнители, пластификаторы, стабилизаторы, красители, отвердители и другие специальные добавки (ингредиенты). Иногда наполнитель находится в полимерной матрице в газовой или конденсированной фазах. В последнем случае его модуль упругости может быть ниже (низкомодульные наполнители) или выше (высокомодульные наполнители) модуля упругости связующего. В медицине используют газонаполненные пластики (пеноплас- ты) для изготовления шин вместо тяжелых гипсовых повязок. Это наиболее легкие материалы из всех полимерных; их кажущаяся плотность составляет обычно от 0,02 до 0,8 г/см3. |