являются:

необходимый комплекс физико-механических свойств, зависящий от конкретного назначения материала;

повышенная химическая стойкость, обусловливающая стабильность изделий под воздействием жидких сред, в том числе стерилизующих агентов (стерилизантов); минимальное содержание

низкомолекулярных примесей, стабилизаторов, катализаторов и других технологических добавок; отсутствие запаха;

способность выдерживать тепловую (в том числе автоклавирова- ние) и радиационную стерилизацию;

стабильность состава жидких медицинских препаратов, находящихся в контакте с полимерным материалом.

Поэтому из огромного числа известных сегодня полимеров выбирают для производства изделий медицинского назначения только те, которые:

не выделяют токсичных и канцерогенных веществ;

не травмируют живую ткань;

не вызывают свертывания крови и гемолиз;

не вызывают денатурацию белков и ферментов;

не нарушают электрический баланс;

не вызывают отклонения в системе метаболизма;

не подвергаются механическому разрушению под действием химических веществ, входящих в состав живого организма, лекарственных препаратов, стерилизующих агентов;

не изменяют структуру поверхности;

не претерпевают существенных изменений под действием внешних факторов.

Товароведческий анализ полимерных материалов приобретает особое значение на стадиях проектирования, разработки и переработки полимерных материалов и изделий из них. При этом необходимо анализировать качественный и количественный состав низкомолекулярных продуктов, изучать закономерности миграции примесей в зависимости от химической природы и сред живого организма и исследовать процессы метаболизма, а также изменения функциональных систем организма и пути выведения из него продуктов деструкции.

Особое значение имеет токсикологическая оценка полимерных материалов, применяемых в медицине в условиях непосредственного контакта с живым организмом. Это связано с тем, что в процессе переработки даже химически стойких полимеров они часто подвергаются воздействию температур, близких или превосходящих начальные температуры разложения этих полимеров. Продукты термической или термоокислительной деструкции могут присутствовать в материале в сорбированном виде и оказывать токсическое действие на организм, не связанное непосредственно с химической природой и структурой исходного полимера.

Кроме того, при проектировании модели изделия следует учитывать возможность проявления так называемого бластомогенного действия биоинертных полимеров (часто приводящего к образованию злокачественных опухолей), которое связано не с химической природой полимера, а механическим длительным раздражением стенок соединительнотканой капсулы, возникающей вокруг имплантированного материала и нарушением нормального обмена в ней. Избежать этого можно путем имплантации перфорированных пластин.

20.3. Полимеры, используемые для изготовления товаров медицинского назначения

СН2ОН

Н ОН

Н ОН СН2ОН

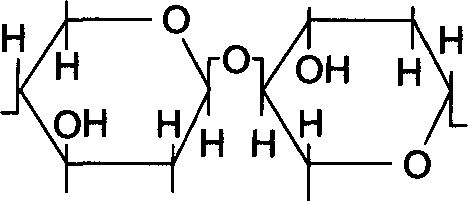

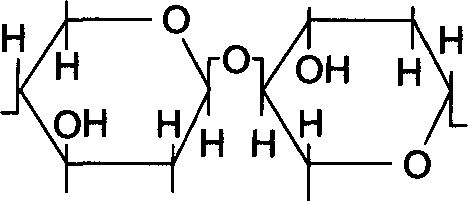

Она является главной составляющей стенок древесины, хлопчатника, льна и других высших растений. Содержание в них целлюлозы находится в пределах от 40 до 98%. Макромолекулы целлюлозы построены из элементарных звеньев D-глюкозы, соединенных 1,4-Ь-гликозидными связями в линейные неразветвленные цепи.

Средняя степень полимеризации целлюлозы изменяется в широких пределах; например, для целлюлозы вискозного волокна она составляет 300—500, для целлюлозы хлопкового волокна и лубяных

Комплекс потребительных свойств изделий из полимерных материалов в первую очередь определяется свойствами высокомолекулярного соединения.

20.3.1 Производные целлюлозы

Целлюлоза — один из самых распространенных природных полимеров

волокон — 10—14 тыс и отличается значительной полидисперсностью по молекулярной массе в зависимости от вида целлюлозосо- держащего материала и способа выделения из него целлюлозы.

Очищенная от примесей целлюлоза представляет собой волокнистый материал белого цвета с плотностью 1,52—1,54 г/см3 (20 °С). Она растворима в так называемом медно-аммиачном растворе, водных растворах четвертичных аммониевых оснований, водных растворах комплексных соединений гидроксидов поливалентных металлов (Ni, Со) с аммиаком или этилендиамином, щелочном растворе комплекса железа (III) с виннокислым натрием, растворах диоксида азота в диметилформамиде, концентрированной фосфорной и серной кислотах (растворение в кислотах сопровождается деструкцией целлюлозы).

Целлюлозу обычно относят к кристаллическим полимерам. Для нее характерно явление полиморфизма, т. е. наличие ряда структурных (кристаллических) модификаций, различающихся параметрами кристаллической решетки и некоторыми физическими и химическими свойствами; основными модификациями являются природная целлюлоза и гидратцеллюлоза.

Целлюлоза имеет сложную надмолекулярную структуру. Первичный элемент ее — микрофибрилла, состоящая из нескольких сотен макромолекул и имеющая форму спирали (толщина 35—100, длина 500—600 мкм и выше). Микрофибриллы объединяются в более крупные образования (300—1500), по-разному ориентированные в различных слоях клеточной стенки. Фибриллы «цементируются» так называемым матриксом, состоящим из других полимерных материалов углеводной природы (гемицеллюлозы, пектина) и белка (экстенсина).

Гликозидные связи между элементарными звеньями макромолекулы легко гидролизуются под действием кислот, что является причиной деструкции целлюлозы в водной среде в присутствии кислых катализаторов. Продукт полного гидролиза целлюлозы — глюкоза. Реакция гидролиза лежит в основе промышленного способа получения этилового спирта из целлюлозосодержащего сырья. Частичный гидролиз целлюлозы протекает, например, при выделении ее из растительных материалов и при химической переработке. Неполным гидролизом целлюлозы, осуществляемым таким образом, чтобы деструкция происходила только в малоупорядоченных участках структуры, получают микрокристаллическую порошковую целлюлозу — белоснежный легкосыпучий порошок.

В отсутствие кислорода целлюлоза устойчива до 120—150 °С; при дальнейшем повышении температуры природные целлюлозные волокна подвергаются деструкции, гидратцеллюлозные — дегидратации. Выше 300 °С происходит графитизация (карбонизация) волокна — процесс, используемый при получении углеродных волокон.

Вследствие наличия в элементарных звеньях макромолекулы гидроксильных групп, целлюлоза легко этерифицируется и алки- лируется; эти реакции широко используются в промышленности для получения простых и сложных эфиров целлюлозы. Большинство окислителей вызывает неизбирательное окисление гидроксильных групп целлюлозы до альдегидных, кето- или карбоксильных групп и только некоторые из окислителей (например, йодная кислота и ее соли) — избирательное (т. е. окисляют ОН-группы у определенных атомов углерода). Окислительной деструкции целлюлозу подвергают при получении вискозы; а окисление происходит при отбелке целлюлозы.

Для устранения некоторых недостатков волокон из целлюлозы (невысокой эластичности, нестойкости к действию микроорганизмов, горючести) и придания им новых потребительных свойств осуществляют модификацию целлюлозных материалов методами привитой полимеризации или обработкой тканей из целлюлозных волокон полифункциональными соединениями (например, мети- лольными производными мочевины, эпоксидными соединениями). Таким образом получают малосминаемые ткани из целлюлозных волокон (главным образом хлопка), а также ионообменные, негорючие, гемостатические и бактерицидные материалы.

В медицине используются простые и сложные эфиры целлюлозы. Так, гидратцеллюлоза является структурной разновидностью природной целлюлозы и относится к жестким полимерам, поэтому для получения эластичного целлофана ее необходимо пластифицировать. Пластификатором, как правило, служит глицерин.

Потребительные свойства производных целлюлозы определяются отсутствием токсичности и дешевизной.

Наиболее широко используется целлофан — прозрачный, эластичный, физиологически безвредный материал. Он устойчив к действию разбавленных кислот и щелочей, имеет высокую механическую прочность, которая зависит от содержания пластификатора. К недостаткам целлофана следует отнести его высокую набухае- мость в воде и парах воды, сопровождающуюся потерей механической прочности.

Поскольку каждое кольцо целлюлозы содержит три реакцион- носпособные гидроксильные группы, она способна реагировать с химическими веществами, активными по отношению к гидрокси- лу.

Применение: упаковочные материалы — бумага, картон; искусственные волокна — гидратцеллюлозные (вискозные волокна, мед- ноаммиачное волокно) и эфироцеллюлозные (ацетатное и триацетатное); пленки (целлофан); микрокристаллическую целлюлозу используют в качестве наполнителя при изготовлении лекарственных препаратов, как сорбент в аналитической и препаративной хроматографии; полупроницаемые мембраны для гемодиализато- ров, оправы для очков.

20.3.2. Натуральный каучук

Натуральный каучук является цис-1,4-полиизопреном со структурной формулой:

—СН2С— СНСН2— - Jn

Этому природному полимеру отводится исключительное место в истории развития химии и технологии высокомолекулярных соединений, так как он служил тем прототипом, по образу и подобию которого создавались первые синтетические полимеры, прежде всего каучуки.

Натуральный каучук содержится в млечном соке (латексе) каучуконосных растений; отдельные включения каучука имеются также в клетках коры и листьев этих растений. Добывают его главным образом из латекса бразильской гевеи, которая произрастает на плантациях в тропических странах. Крупнейший производитель — Малайзия (свыше 40% мирового производства).

Историю натурального каучука ведут обычно с 1738 года, когда французский исследователь Ш. Кондамин представил в Академию наук в Париже образцы каучука, изделия из него и описание способов добычи в странах Южной Америки. Промышленное применение каучука началось после открытия процесса вулканизации (Ч. Гудьир — США, 1839; Т. Гэнкок — Великобритания, 1843).

Натуральный латекс представляет собой жидкость молочно-белого цвета с желтым или розовым оттенком. В неконцентрированном латексе около 52—60% воды, 34—37% каучука в виде отрицательно заряженных глобул грушеобразной формы размером 0,17— 0,26 мкм; остальное — белки, смолы, сахара, ферменты и минеральные вещества. Латекс имеет щелочную реакцию, поэтому при добавлении к нему кислот, например уксусной, он легко коагулирует. После соответствующей обработки коагулянта (промывки, вальцевания) получают высокоэластичный продукт. В целях консервации снятые с вальцов листы коптят, что обеспечивает повышение стойкости полуфабриката к окислению и действию микроорганизмов.

При получении натурального каучука латекс извлекают подсечкой коры деревьев; из латекса каучук выделяют коагуляцией с помощью муравьиной, щавелевой или уксусной кислот. Образующийся рыхлый сгусток (коагулят) промывают водой и прокатывают на вальцах для получения листов, которые сушат и обычно коптят в камерах, наполненных дымом. Копчение придает каучуку устойчивость против окисления и действия микроорганизмов.

В соответствии с «Международным стандартом по качеству и упаковке натурального каучука» каучуки натуральные подразделяют на 8 международных типов, включающих 35 международных сортов. Основные типы — рифленый смокед-шит (продукт светло- янтарного цвета — «копченый лист») и светлый креп (продукт светло-кремового цвета, перед выделением которого в латекс вводят специальные отбеливающие вещества, например бисульфит натрия; каучук натуральный этого типа копчению не подвергают). Качество международных типов и сортов натурального каучука оценивают на основании внешнего осмотра и сравнения с эталоном. Существует также классификация натуральных каучуков по техническим стандартам, в которых регламентируется содержание примесей в каучуке. Наряду с каучуками общего назначения выпускают каучуки специальных типов, например с улучшенными технологическими или механическими свойствами, изготовляемые в порошкообразной выпускной форме и др. Основная составная часть натурального каучука (91—96%) — полиизопрен (-С5Н8 )п. Кроме того, в нем содержится 2,2—3,8% белков и аминокислот, 1,5—4,0% веществ, извлекаемых ацетоном (так называемый ацетоновый экстракт — олеиновая, стеариновая, линолевая кислоты, каротин и др.), соединения металлов переменной валентности — меди (до 0,0008%), марганца (до 0,001%), железа (до 0,01%), песок и некоторые другие примеси.

В 1926—1932 гг. нашим соотечественником С. В. Лебедевым впервые в мире был синтезирован аналог натурального каучука — цис- 1,4-полиизопрен, который нашел широкое применение в различных отраслях народного хозяйства. В медицине его применение ограничено из-за более низких по сравнению с натуральным каучуком санитарно-гигиенических характеристик.

Регулярное строение каучука обусловливает его способность к кристаллизации. Температура его стеклования минус 70 °С.

Потребительные свойства натурального каучука обуславливаются его нетоксичностью и высокой эластичностью, что обеспечивало его широкое применение в медицине до последней четверти XX века. В последние годы каучук постепенно утрачивает доминирующее положение в производстве медицинских товаров. Основная причина этого — усиливающаяся тенденция к переходу на изделия одноразового применения из технологически более удобных синтетических полимеров: поливинилхлорида, полиэтилена высокого давления, сополимеров этилена с винилацетатом и других термопластичных полимеров, а также термореактивных полиорганоси- локсанов. Так, натуральный каучук теперь практически не применяют в производстве трубчатых изделий (катетеры, зонды, трубки для переливания крови и т.д.).

20.3.3. Полиэтилен

Полиэтилен (петротен, алкатен, хостален LD, хостален G, стаф- лен, юнипол, карлон, хейжек и др.) синтезируют полимеризацией мономера — этилена, получая полимер линейного строения:

[-СН2 - СН2 - ]„

Это твердый термопластичный полимер белого цвета с Мол. м. от 2 тыс. до нескольких миллионов. В зависимости от метода получения различают полиэтилен:

высокого (ПЭВД) давления, или низкой плотности с Мол. м. 3 • 104 — 4* 105 и степенью кристалличности 60%. Впервые получен в Великобритании в 1932 г.

низкого (ПЭНД) давления, или высокой плотности с Мол. м. 5 * 104 — 106 и степенью кристалличности 70—90%. Впервые получен в ФРГ в 1953 г.

Полиэтилены перерабатывают при температуре 120—180 °С всеми известными для термопластичных полимеров (термопластов) методами.

Потребительные свойства полиэтиленов определяются их высокой степенью кристалличности, обуславливающей достаточную механическую прочность изделий из них. Они также стойки к действию агрессивных веществ, кроме сильных окислителей, например HN03. При нормальной температуре они не растворяются в органических растворителях, хотя и набухают в некоторых из них. При нагревании до 70—80 °С полиэтилен растворяется в бензоле, толуоле, ксилоле, четыреххлористом углероде. Все полиэтилены обладают высокой морозостойкостью, сохраняя эластичность вплоть до минус 80°С. Недостатком полиэтилена является низкая стойкость к действию солнечной радиации, особенно УФ-лучам, под действием которых он подвергается фотостарению, поэтому в состав полимерных материалов на основе полиэтилена обязательно входят антиоксиданты (ароматические амины, фенолы, фосфиты) и светостабилизаторы (сажа, производные бензофенонов).

Полиэтилены безвредны с экологической точки зрения — из них не выделяются в окружающую среду опасные для здоровья человека вещества. Они высокогидрофобны и имеют низкий коэффициент трения. Все это делает их исключительно ценными материалами для изготовления медицинских изделий.

Медицинские изделия из полиэтиленов стерилизуют в заводских условиях ионизирующими излучениями и оксидом этилена. В клиниках обеззараживание их проводят дезинфицирующими растворами.

Применение: упаковочные и липкие пленки; катетеры, дренажные и ирригационные устройства; опорные пластины для полупроницаемых мембран в гемодиализаторах и гемооксигенаторах; присоединительные элементы; шприц-тюбики, капельницы; лабораторная посуда.

20.3.4. Полипропилен

Полипропилен (хостален, данлай, моплен, новолен, олеформ, полипро, пропатен, профакс и др.) синтезируют методом суспензионной полимеризацией мономера—пропилена, получая полимер линейного строения:

[—СН2—СН (СН3)—] я

В зависимости от пространственного расположения групп — СН3 известны изотактические, синдиотактические, атактические и сте- реоблочные полипропилены. Наибольшее применение находит первый из них.

Это термопластичный полимер, представляющий собой бесцветное кристаллическое вещество изотактической структуры с Мол. м. (3—7) • 105, максимальная степень кристалличности 73—75%, плотность 0,92—0,93 г/см3 при 20 °С, температура плавления 172 °С.

Для полипропилена характерны высокая ударная прочность (ударная вязкость с надрезом 5—12 кДж/м2, или кгс-см/см2), высокая стойкость к многократным изгибам, низкая паро- и газопроницаемость; по износостойкости он сравним с полиамидами. Полипропилен — хороший диэлектрик и плохо проводит тепло. Он не растворяется в органических растворителях, устойчив к воздействию кипящей воды и щелочей, но темнеет и разрушается под действием HN03, H2S04, хромовой смеси. Полимер обладает низкой термо- и светостойкостью, поэтому в него вводят специальные добавки — свето- и термостабилизаторы.

Впервые полипропилен был получен Дж. Натга в 1954 г.

Основные методы переработки полимерных материалов из полипропилена — литье под давлением (детали машин, арматура) и экструзия (пленки, волокна, трубки).

Потребительные свойства полипропиленов выше, чем у полиэти- ленов, лишь по морозостойкости он уступает последним.

Для изделий из полипропилена характерна высокая ударная прочность, высокая стойкость к многократным изгибам, низкая паро-, газопроницаемость; высокая износостойкость и низкая теплопроводность. Стойкость полипропилена к органическим растворителям повышается по мере увеличения степени кристалличности.

Рабочая температура изделий из него — около 130 °С, но без внешних нагрузок они способны сохранять заданную форму и при температуре до 150 °С. Поэтому они могут подвергаться многократной стерилизации паром под давлением.

В воде и ее парах полипропилен практически не набухает. В тех случаях, когда это возможно, лучше всего использовать стабилизированный вариант этого полимера.

Полипропилен производится в России, Италии (моплен), Великобритании (пропатен), Германии (хостален), США (полипро, про- факс). Наибольшей термостойкостью обладает получаемый в Вели- кобретании и США, поли-4-метилпентен-1. Поэтому именно он очень перспективен для применения в медицине.

Применение: шприцы одноразового использования, детали и узлы аппаратуры для гемодиализа и оксигенизации, упаковочные пленки, протезы сосудов и т.д.

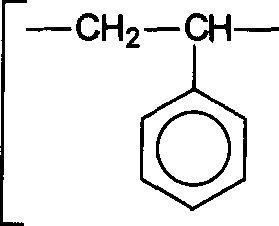

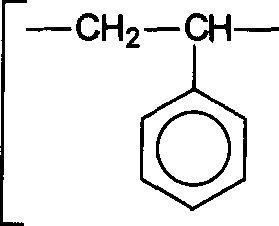

Этот термопластичный полимер линейного строения получают методом радикальной полимеризации стирола.

В разных странах он имеет различные торговые наименования — полистирол (ПС), бакелит, вестирон, стирон, фостарен, эдистер и др.

Полистирол — прозрачное стеклообразное вещество с молярной массой (30—500)- 103, плотностью 1,06 г/см3 (20 °С) и температурой стеклования 93 °С.

Это дешевый крупнотоннажный термопласт; характеризуется высокой твердостью, хорошими диэлектрическими свойствами, влагостойкостью, легко окрашивается и формуется, химически стоек, растворяется в ароматически и хлорированных алифатических углеводородах, физиологически безвреден. Однако для полистирола характерны сравнительно низкая теплостойкость (например, по Вика « 100 °С) и значительная хрупкость.

Лучшими эксплуатационными свойствами обладают различные сополимеры стирола. Так, повышения теплостойкости и прочности при растяжении (на 60%) достигают сополимеризацией стирола с акрилонитрилом или сх-метилстиролом, повышения прочности и ударной вязкости (с 5—10 до 50—100 кдж/м2, или кгс-см/см2) — получением привитых сополимеров стирола с 5—10% каучука, например бутадиенового (ударопрочный полистирол), а также тройных сополимеров акрилонитрила, бутадиена и стирола (так называемый АБС-пластик). Заменой акрилонитрила на метилметакрилат синтезируют прозрачные тройные сополимеры.

В промышленности полистирол и сополимеры стирола получают радикальной пролимеризацией в массе и водных эмульсиях; перерабатывают литьем под давлением, экструзией, прессованием, вакуум-формованием.

334 ❖ Раздел II. Факторы, формирующие и сохраняющие... 20.3.5. Полистирол

Потребительные свойства полистирола определяются отсутствием полярных молекул в его составе, что сообщает ему высокую химическую стойкость. Однако в сильных окислительных средах, например в азотной кислоте, он разрушается.

Как не полярный полимер полистирол хорошо растворяется в неполярных растворителях. Растворителями полистирола могут быть ароматические углеводороды, сложные эфиры, кетоны, а также галоидированные углеводороды. Он нерастворим в алифатических углеводородах, низших спиртах, феноле, уксусной кислоте и воде.

Стоек к действию радиоактивного облучения, обладает низким водопоглощением, легко склеивается. Недостатком является способность на воздухе при УФ-облучении подвергаться старению: появляется желтизна и микротрещины, происходит помутнение и увеличивается хрупкость. При температуре 200 °С начинается деструкция, сопровождаемая выделением мономера — стирола.

Применение, лабораторная посуда, корпусные и другие конструкционные элементы приборов и аппаратов, шприцы одноразового применения, детали медицинских инструментов.

20.3.6. Поливинилхлорид

Поливинилхлорид (ПВХ, вестолит, хосталит, виннол, корвик, сольвик, сикрон, джеон, ниппеон, луковил, хелвик, норвик и др.) представляет собой продукт полимеризации винилхлорида линейного строения

[- СН2 - СНС1 - ] „

Это полимер белого цвета с мол. м. (10-150) * Ю3, степенью кристалличности 10—35%, плотностью 1,35—1,43 г/см3 (20 °С); физиологически безвреден. Поливинилхлорид достаточно прочен (при растяжении 400—600 кгс/см2, при изгибе 800—1200 кгс/см2), обладает хорошими диэлектрическими свойствами. Он ограниченно растворим в кетонах, сложных эфирах, хлорированных углеводородах; устойчив к действию влаги, кислот, щелочей, растворов солей, промышленных газов (например, N02, Cl2, Cl3, HF), бензина, керосина, жиров, спиртов; совмещается со многими пластификаторами (фталатами, фосфатами, себацинатами); стоек к окислению и практически негорюч. Полимер обладает невысокой теплостойкостью (50—80 °С по Мартенсу); при нагревании выше 100 °С заметно разлагается с выделением НС1, вследствие чего может приобретать окраску (от желтоватой до черной); разложение ускоряется в присутствии 02, НС1, некоторых солей, под действием УФ-облучения, сильных механических воздействий. Для повышения теплостойкости и улучшения растворимости поливинилхлорид подвергают хлорированию.

В промышленности поливинилхлорид получают свободноради- кальной полимеризацией мономера в массе, эмульсии или суспензии. Способ полимеризации определяет основные свойства поли- винилхлорида и области его применения.

Полимеризация винилхлорида под действием света впервые была изучена Э. Бауманом в 1872 г. В промышленном масштабе впервые был произведен в Германии в 1932 г.

Потребительные свойства поливинилхлорида определяются технологией его получения. Наилучшими свойствами с точки зрения относительной чистоты продукта обладают полимеры, полученные методом суспензионной полимеризации. Он растворяется в весьма ограниченном числе растворителей (хлорбензоле, тетра- гидрофуране, дихлорэтане и др.); хорошо совмещается со многими пластификаторами — дибутилфталатом, диметилфталатом, ди- октилсебацинатом и другими эфирами фталевой кислоты, а также с эпоксидированными растительными маслами, хлорированными парафинами, с минеральными наполнителями — мелом, каолином и т.д.

Свойства пластифицированного поливинилхлорида зависят от количества и вида пластификатора. По мере добавления пластификатора снижаются твердость, прочность при растяжении и ударе, но увеличиваются морозостойкость, прочность при разрыве и способность к вытяжке.

Поливинилхлорид нестоек к действию пониженных температур, при температуре минус 5 °С грубеет, при минус 15 °С — становится твердым и ломким.

Ранее поливинилхлорид рассматривали как нетоксичный полимер. Это привело к тому, что в России этому полимеру отводится еще и сегодня первостепенное значение в структуре потребления полимерных материалов промышленностью, производящей медицинские товары. Однако работами, опубликованными в последнее десятилетие, показано, что поливинилхлорид содержит вредные примеси, способные накапливаться в организме человека, поэтому сейчас его все чаще заменяют полиорганосилоксанами.

Применение: катетеры, зонды, бужи, дренажные устройства, системы взятия и переливания крови, кровепроводящие магистрали, оправы для очков и др.

20.3.7. Политетрафторэтилен

Политетрафторэтилен (фторопласт, фторлон) получают методом радикальной полимеризации из тетрафторэтилена

[-CF2 - CF2 -]„

Практическое применение в медицине нашел полимер с торговой маркой фторопласт-4.

Потребительные свойства фторопласта-4 медицинского назначения определяются его высокой химической стойкостью, а также биологической инертностью. В этом он превзошел все остальные металлические и неметаллические материалы, применяемые в медицине.

Недостатком фторопласта-4, равно как и других представителей этого семейства полимеров, является низкая радиационная стойкость.

Фторопласт-4 является одним из лучших диэлектриков, обладает исключительно низким коэффициентом трения и высокой термостойкостью.

Применение: сердечно-сосудистые катетеры, интравенозные канюли, детали и узлы аппаратуры для внепочечного очищения крови, вспомогательного кровообращения, лабораторная посуда, предметы ухода за больными, кровеносные сосуды, ленты для пластики связок и сухожилий и т.п.

20.3.8. Полиамид

Полиамиды представляют собой гетероцепные высокомолекулярные соединения, содержащие в своей основной цепи повторяющиеся амидные группы — С(О)—NH—.

Различают природные и синтетические полиамиды. К природным полиамидам относятся белки и пептиды. Они по структуре и свойствам существенно отличаются от синтетических полиамидов.

Для изделий медицинского назначения используют синтетические алифатические полиамиды:

[—NHRNHCOR'CO—]п

Большинство полиамидов — твердые рогоподобные кристаллические вещества белого цвета (степень кристалличности до 40— 60%), некоторые — вязкие жидкости (смолы). Температуры плавления алифатических полиамидов 150—260 °С, ароматических — около 400 °С и выше.

Это легкие термопластичные полимеры, характеризующиеся высокой механической прочностью (например, при растяжении 600—1200 кгс/см2, при изгибе 700—1000 кгс/см2), твердостью, эластичностью (относительное удлинение алифатических полиамидов 100—400%), износостойкостью, теплостойкостью (например, по Вика, 160—200 °С для алифатических полиамидов, 270—320 °С — для ароматических), химической стойкостью (при комнатной температуре устойчивы в воде, растворах кислот, щелочей, аминов и др.), растворяются только в сильнополярных растворителях (например, в концентрированной серной и муравьиной кислотах, крезоле, фторированных спиртах).

Полиамиды легко перерабатываются прессованием, литьем под давлением, экструзией, хорошо обрабатываются на станках; при формовании из расплавов или растворов образуют волокна.

Свойства алифатических полиамидов изменяются в широких пределах в зависимости от их химического строения, хотя наличие амидных групп придает им ряд общих свойств. Это бесцветные, твердые кристаллические или аморфные полимеры с Мол. м. (20— 30) Ч03.

Торговые марки алифатических полиамидов (капрон, найлон) после слова полиамид имеют цифры, которые указывают число атомов углерода в веществах, используемых для синтеза. Например, полиамид-6 получен на основе е—капролактама, содержащего 6 атомов углерода; полиамид-6,6 получен из содержащих по 6 атомов углерода диамина и дикарбоновой кислоты.

Потребительные свойства полиамидов определяются их высокой химической стойкостью и совместимостью с биологическими объектами.

Это очень прочные твердые кристаллические полимеры с высокой температурой плавления. Твердость их является функцией молекулярной массы и степени кристаллизации. Кроме того, полиамиды обладают рядом ценных свойств как конструкционные материалы: низким коэффициентом трения, высоким сопротивлением истиранию и прочностью при разрыве.

Вода и спирты адсорбируются всеми видами полиамидов, что приводят сначала к их пластификации, а затем к набуханию. Наиболее чувствительными к воде и спиртам являются найлон-6 и най- лон-11.

Применение: имплантанты, детали и узлы медицинских приборов и аппаратов, лабораторная посуда, оправы для очков, канюли переходные, нити хирургические (капрон, найлон).

20.3.9. Поли-4-метил- 1-пентен

н н н н н н -С Н с н П н

с-

МЕДИЦИНСКОЕ И ФАРМАЦЕВТИЧЕСКОЕ ТОВАРОВЕДЕНИЕ 1

СОДЕРЖАНИЕ 3

ОБЩИЕ ПОЛОЖЕНИЯ ТОВАРОВЕДЕНИЯ МЕДИЦИНСКИХ И ФАРМАЦЕВТИЧЕСКИХ 8

ТОВАРОВ 8

1.1. Основные понятия, термины и определения товароведения 9

|

Скачать 4.23 Mb.

Скачать 4.23 Mb.