мфтв васнецова. Учебник для медицинских и фармацевтических вузов и медицинских специалистов

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

|

Потребительные свойства полиорганосилоксанов связаны с высокой гибкостью их макромолекул и относительно малым межмолекулярным взаимодействием. Эта гибкость силоксановой цепи утрачивается при переходе от линейной структуры к лестничной. Линейные и разветвленные полиорганосилоксаны с невысокой молярной массой — вязкие бесцветные жидкости. Высокомолекулярные линейные полиорганосилоксаны — эластомеры, а сшитые и разветвленные — эластичные или хрупкие стеклообразные вещества. Линейные, разветвленные и лестничные полимеры растворимы в большинстве органических растворителей (плохо — в низших спиртах). Полиорганосилоксаны устойчивы к действию большинства кислот и щелочей; разрыв силоксановой связи Si—О вызывают лишь концентрированные щелочи и концентрированная серная кислота. Полиорганосилоксаны характеризуются высокой термостойкостью, обусловленной высокой энергией связи Si—О, а также отличными диэлектрическими характеристиками. Потребительные свойства силиконовых каучуков определяет их физиологическая инертность, они не имеют ни запаха, ни вкуса и обладают пока непревзойденными свойствами по проницаемости по отношению к кислороду и углекислому газу, что позволяет использовать их в качестве мембран для оксигенаторов. Кроме того, они не поддерживают рост бактерий. Будучи низкомолекулярными материалами, они не травмируют живые ткани. Поэтому в настоящее время полиорганосилоксаны быстро вытесняют не только натуральный каучук, но и другие полимеры, в том числе поливинилхлорид. Применение; имплантанты, детали искусственных клапанов сердца, мембраны оксигенаторов, урологические катетеры, детали шприцев, катетеры, трубки, детали и узлы медицинских приборов и аппаратов и т.д. 20.3.15. Поливиниловый спирт В промышленности поливиниловый спирт получают омылением поливинилацетата в растворе метилового спирта; катализаторы — сильные кислоты и щелочи. Поливиниловый спирт — твердый полимер белого цвета формулы (степень полимеризации п может достигать 5000). [-СН2-СН(ОН)-] п Потребительные свойства поливинилового спирта определяются высоким содержанием кристаллической фазы в виде микрокристаллических образований (до 68%), отсутствием токсичности и устойчивостью к действию органических растворителей, масел, жиров, бензина и др. углеводородов, а также к действию разбавленных кислот и щелочей. Единственным для поливинилового спирта растворителем на практике служит вода. Применение: для получения волокон, пленок, в качестве эмульгатора, загустителя клея, в качестве плазмозаменителя при переливании крови; специальные марки низкомолекулярного поливинилового спирта используют в медицине при изготовлении лекарств. 20.4. Влияние технологии изготовления медицинских изделий из полимеров на их потребительные свойства Переработка полимеров в изделия отличается спецификой методов и технологических приемов. Важным обстоятельством является то, что в подавляющем большинстве случаев сам материал и его свойства формируются в процессе изготовления изделия. Именно это обстоятельство позволяет целенаправленно программировать свойства в процессе конструирования и изготовления объекта. Другим важным обстоятельством является тот факт, что за один технологический прием возможно изготовить из полимера изделие сложной конфигурации, тогда как при изготовлении такого изделия из металлов потребовалось бы осуществить ряд технологических операций на различном оборудовании, а иногда выполнить сборку нескольких деталей. При выборе метода переработки полимера в изделие учитываются его физическое состояние при нагревании и отношение к теплу (термопластичность и термореактивность). Есть методы, которые целесообразны только для переработки термопластов, а есть — предназначенные только для реактопластов. Кроме того, необходимо строго регламентировать температурные режимы, поскольку, как было сказано ранее, в процессе переработки даже химически стойких полимеров они часто подвергаются воздействию температур, близких или превосходящих начальные температуры разложения этих полимеров. В табл. 20.2 приведены допустимые режимы переработки полимерных материалов при производстве изделий медицинского назначения. При выборе метода переработки учитываются также конструктивные особенности изделия и условия его эксплуатации, тираж- ность, стоимость и т.д. Непосредственной переработке полимеров в изделие предшествуют подготовительные операции, цель которых — улучшение техно- Таблица 20.2. Допустимые режимы переработки полимерных материалов при производстве изделий медицинского назначения

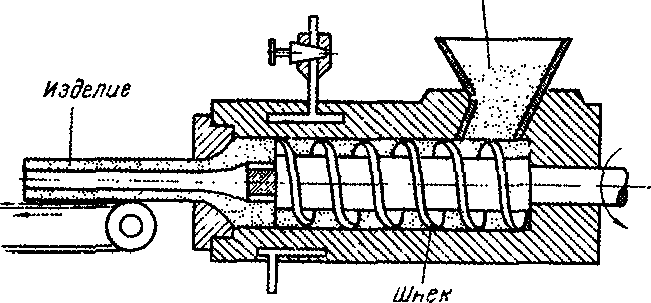

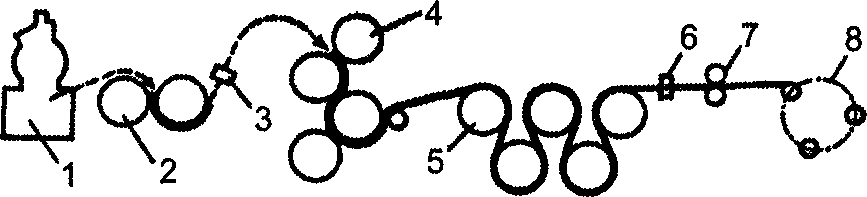

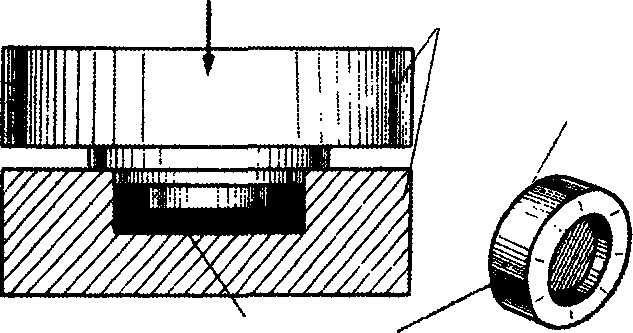

логических свойств перерабатываемого сырья, а также получение полуфабрикатов и заготовок, применяемых в основных процессах переработки. К подготовительным операциям относятся смешение, вальцевание, таблетирование, предварительный подогрев и сушка, гранулирование. Смешение — приготовление однородной массы полимерных композиций из различных ингредиентов в измельченном (диспергированном) виде. Смешение производится как в жидкой, так и в твердой фазах. Для этого используют различные смесители, основанные на пневматических, гидравлических, механических и гравитационных принципах. Вальцевание — процесс механической и тепловой обработки полимерных материалов для придания им пластичности и однородности. Осуществляется на валковых машинах путем многократного пропускания массы через зазор между валками. Таблетирование осуществляется с целью получения стабильных по массе прочных таблеток заданной формы, что повышает точность дозирования, уменьшает потери сырья, сокращает время на изготовление изделия, повышает его качество. Таблетирование проводят в таблеточных машинах, гидравлических прессах и других устройствах, передающих массе усилие сжатия и уплотняющих ее. Предварительный подогрев и сушку проводят для порошков термопластов с целью повышения их сыпучести и удаления из них излишней влаги и летучих веществ. Для их осуществления используют различные камеры и сушильные устройства непрерывного действия. Гранулирование применяют для получения из расплава полимера гранулированного материала, наиболее удобного для переработки. Переработка — следующая стадия технологического процесса получения изделий из полимерных материалов. Методы переработки выбирают в зависимости от типа полимера. Термопластичные полимерные материалы (термопласты) перерабатывают в изделие нагреванием до температуры выше температуры текучести, формообразованием при этой температуре за счет приложения давления и фиксацией полученной формы. При этом используют методы экструзии, литья под давлением, каландрирование. Термореактивные полимерные материалы (реактопласты) перерабатывают, сочетая физический процесс собственно формования с химическим процессом образования трехмерных полимеров (отверждением или вулканизацией). Потребительные свойства изделий из таких полимеров определяются полнотой отверждения. Чаще всего реактопласты перерабатывают методом прессования. Экструзия — это процесс получения из сырья в виде гранул, порошка или расплава изделий бесконечного типа заданного профильного сечения (трубки, пленки) путем непрерывного продав- ливания через формирующий инструмент. Процесс осуществляется на специальных машинах — экструдерах. Материал  В процессе переработки (см. рис. 20.1) исходный материал из загрузочного устройства поступает на шнек и перемещается в осевом направлении в винтовом канале. При перемещении материал уплотняется, расплавляется, развивается давление, под действием которого расплав про- Рис. 20.1. Схема экструзии термопла- давливается через охлаждаемый стачного полимерного материала формующий инструмент. К недостаткам экструзионно- го метода следует отнести сложность управления процессом, высокую стоимость оборудования. Литье под давлением — это высокопроизводительный и автоматизированный метод переработки термопластов в изделия. Современные разновидности этого метода различаются способами и степенью нагрева материала, вводом его в форму и способом последующего формования. К недостаткам метода относятся низкая производительность при изготовлении изделий сложной формы, а также высокая стоимость литьевых форм. Каландрирование — сущность этого технологического метода, как и вальцевания, заключается в непрерывном продавливании полимерного материала через зазор между валками, которые вращаются один навстречу другому. Но в отличие от вальцевания при каландрировании материал пропускается между несколькими зазорами (см. рис. 20.2).  Рис. 20.2. Схема каландрового агрегата для переработки пластмасс: 1— смеситель, 2 — вальцы, 3 — детектор металла, 4 — S-образный каландр, 5 - охлаждающий барабан, 6 - толщиномер, 7 - устройство для обрезания кромок, 8 - закаточное устройство. Прессование — один из самых распространенных методов переработки термореактивных полимеров в изделия с помощью приложения внешнего давления к нагретому материалу, загружаемому требуемыми дозами в пресс-форму в виде порошка, гранул, таблеток. Оформление и отверждение изделия происходит в горячей пресс-форме. Изделия несложной конфигурации получают методом прямого прессования (см. рис. 20.3).  ПопоЬины формы Изделие Рис. 20.3. Схема прямого прессования термореактивного полимерного материала Для изготовления деталей сложной конфигурации используется метод литьевого прессования. Литьевое прессование позволяет частично устранить низкую производительность, свойственную методу прямого прессования. Основным отличием метода литьевого прессования является то, что сырье загружается не в пресс- форму, а в отдельную литьевую камеру. В литьевой камере материал доводится до вязкотекучего состояния и с помощью литьево го плунжера через литниковую систему вводится в оформляющую полость, снабженную знаками (вставками) для оформления отверстий и углублений. По завершении процесса отверждения готовая деталь (не имеющая облоя) извлекается из пресс-формы с помощью выталкивателя. Недостатком литьевого прессования является получение больших отходов за счет неизбежных излишков материала, отверждае- мого в литьевой камере. Сварка или склеивание изделия проводятся, если это необходимо, после процесса формообразования. Методы сварки и склеивания также зависят от типа полимера. Термопласты сваривают нагретым воздухом (газом), нагретым инструментом, с помощью ультразвука, токами высокой частоты, инфракрасным излучением или трением. Сварка нагретым инструментом основана на способности термопластичного полимера переходить при нагревании в высокоэластичное и вязкотекучее состояние. | ||||||||||||||||||||||||||||||||||||||||||||||