мфтв васнецова. Учебник для медицинских и фармацевтических вузов и медицинских специалистов

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

|

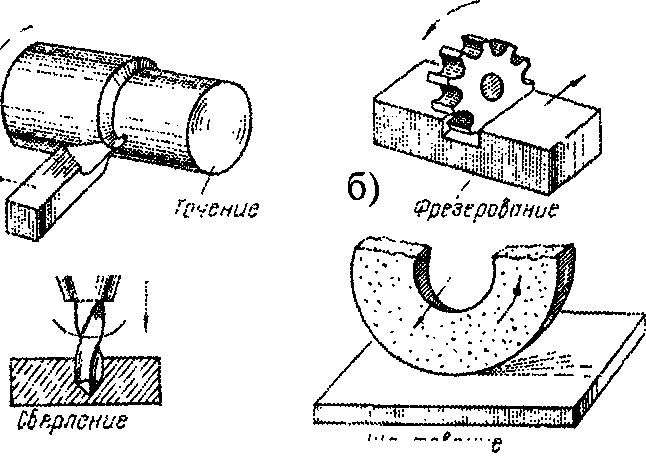

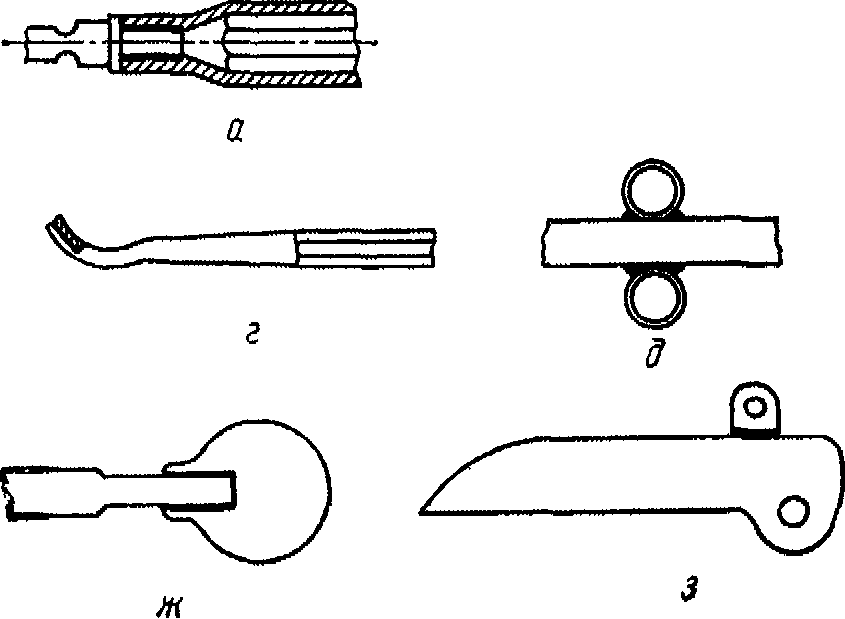

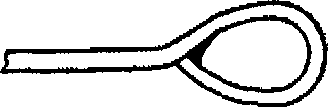

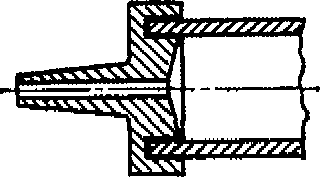

обратном прессовании заготовку закладывают в глухой контейнер и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. 18.16. Волочение Волочение — протягивание заготовок через сужающееся отверстие фильеры. Если необходимо внутри трубки сформировать отверстие, то ее надевают на проволоку требуемого диаметра, а затем уже протягивают через отверстие (см. рис. 18.5). При волочении поперечное сечение заготовки уменьшается, а ее длина соответственно увеличивается. Волочение осуществляют главным образом в холодном состоянии и редко в горячем. При этом получают профили весьма точных размеров (до 2 класса точности) и формы, как правило, с гладкой блестящей поверхностью. Размеры изделия после обработки давлением несколько больше окончательных размеров готовой продукции. Разность между размерами детали, полученной после обработки давлением, и окончательными размерами изделия составляет припуск на обработку. Таким образом, получают тонкую проволоку диаметром 5—10 мм, трубки для инъекционных игл и т.д. 18.2. Обработка поверхности изделия На этой стадии производят только механическую обработку поверхности заготовки для придания изделию заданной формы, размеров и необходимого качества. Производят механическую обработку с помощью ручной опиловки напильником или на металлорежущих станках (токарных, фрезерных, строгальных и др.). Для этого изделие закрепляют на станке и обрабатывают режущим инструментом, снимая стружку резцом (то чение), фрезой ( фрезерование, сверлом (сверление), шлифовальным кругом (шлифование), как это представлено на рис. 18.6. При этом снимается припуск на обработку, удаляется облой, заусенцы и деталям придаются размеры в соответствии с чертежами. Чаще всего после механической обработки на поверхности деталей остаются микро- ности изделий: а) точение, б) фрезе- неР°вности> которые не видны рование, в) сверление, г) шлифование, невооруженным глазом, но они снижают качество отделки, из- делия быстрее подвергаются коррозии, выходят из строя. Шлифование — процесс механической обработки заготовок резанием при помощи шлифовального круга — инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала. При вращении круга наиболее выступающие абразивные зерна, контактируя с заготовкой, снимают с ее поверхности тонкие стружки. Шлифование применяют только для уменьшения шероховатости. После шлифования заготовку подвергают полированию. Полирование — процесс механической обработки заготовок различными пастами или абразивными зернами, смешанными со смазкой, которые наносятся на быстро вращающиеся эластичные носители — круги или ленты. Круги изготавливают из войлока, фетра, кожи, капрона и других материалов; ленты — путем закрепления абразивных зерен специальными клеями на тканевой, нейлоновой и других основах.  а) Рис. 18.6. Методы обработки поверх- / ^^ ^ mitoyiuuunu в) При полировании происходит тонкое резание, пластическое деформирование поверхностного слоя, химические реакции. С помощью этого метода обрабатывают поверхности до зеркального блеска. Однако, заготовки еще не обладают необходимыми механическими и другими качествами, необходимыми при их эксплуатации. 18.3. Термическая обработка Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава, снятия внутренних напряжений и получения нужных свойств изделия. Различают четыре вида термообработки: отжиг, нормализация, закалка, отпуск. На рис. 18.7 в качестве примера представлены режимы термообработки изделий из сталей. Теоретически структурные превращения совершаются в сталях при температуре 727 °С; фактически же необходим перегрев. Меняя температуру нагрева, можно получить различный структурный состав сталей, а используя различные режимы Рис. 18.7. Режимы термообработки изде- охлаждения — зафиксиро- лий из сталей, вать при нормальной темпе- . ратуре ту или иную промежуточную структуру металла. Отжиг — нагревание металлической заготовки до температуры 780—820 °С, выдержка при этой температуре и медленное охлаждение в печи. Отжиг производится с целью получения равновесной мелкозернистой структуры металла и снижения внутренних напряжений в нем. В результате, понижается твердость и улучшается обрабатываемость. Производится для деталей, которые в процессе предшествующей обработки претерпели некоторые структурные изменения или в которых возникли внутренние напряжения. Нормализация — нагревание выше критической температуры (780—820°С), выдержка при ней и более быстрое охлаждение на воздухе. Сплав приобретает равновесную структуру, становится более твердым, прочным, чем при отжиге. При этом также уменьшаются внутренние напряжения в металле. Отжиг 780°-820° в печи Нормализация 780°-820° на воздухе Закалка 760°-880° в вод в или в масле Отпуск 150М>50° на воздухе Нагрев Выдержка Охлаждение Закалка — нагревание сплава или металла выше критической температуры (760—880°С), выдержка при этой температуре и быст рое охлаждение в воде, масле, жидкой среде со скоростью, при которой образуется неравновесная структура. Закалка значительно повышает твердость металла, но повышает и хрупкость. Закалка производится с целью повышения твердости, механических свойств стали и износостойкости. Однако в металле остается внутреннее напряжение в результате быстрого охлаждения. Чтобы снять его, производится отпуск. Отпуск — окончательная стадия термообработки закаленного металла. Производится нагреванием в зависимости от марки металла до температур 150—250°С (низкотемпературный отпуск), 350—400 °С (среднетемпературный отпуск), 450—650 °С (высокотемпературный отпуск), выдержкой при температуре отпуска и последующим охлаждением на воздухе. Вид термообработки или их сочетание выбирают в зависимости от назначения изделия и требуемых свойств. Несоблюдение режимов термообработки может привести к самопроизвольному разрушению изделия в процессе эксплуатации за счет остаточных внутренних напряжений. Контроль качества термообработки предусматривает проверку твердости и других механических свойств образца металла. Иногда проверяют и величину внутренних напряжений. 18.4. Вторичная обработка поверхности Вторичную обработку поверхности проводят путем механической обработки (шлифовка, полировка) или с использованием электрофизических и физико-химических методов. Применение электрической, химической и других видов энергии непосредственно в зоне обработки для разрушения материала заготовки на заданном участке позволяет достичь ряда технологических преимуществ. Процесс снятия припуска протекает с ничтожно малыми механическими нагрузками, что повышает точность обработки поверхности. Одинаково успешно обрабатываются заготовки различной прочности, твердости, вязкости. В большинстве случаев поверхности деталей получаются с минимальным дефектным слоем. Появляется возможность обрабатывать труднодоступные и сложные по конфигурации полости. Электроэрозионная обработка основана на разрушении (эрозии) токопроводящих материалов под действием создаваемых между ними электрических импульсных разрядов. Разряд происходит, когда напряжение между сближенными участками электродов, одним из которых является инструмент, а другим — заготовка, достигает определенного значения, достаточного для пробоя межэлектродного промежутка. Электрохимическая обработка основана на анодном растворении материала заготовки при электролизе. Ультразвуковая обработка при использовании колебаний 15— 30 кГц, применяется для обработки различных заготовок для медицинских изделий. Принцип их действия основан на способности кобальта, никеля, их сплавов, других материалов укорачиваться под действием магнитного поля и принимать первоначальные размеры при его снятии. К лучевым методам обработки относят резание заготовок узконаправленными пучками электронов, света, плазмы. Переход лучевой энергии в тепловую на локальном участке заготовки вызывает расплавление и испарение материала с этого участка. Матирование поверхности медицинских инструментов проводят при окончательной обработке поверхности изделий из нержавеющей стали и титановых сплавов, а также при промежуточной обработке — перед нанесением гальванических покрытий на поверхность изделий из углеродистых сталей и латуни. Для создания матированной поверхности применяются различные механические способы, химические и электрохимические, одной из разновидностей которых является нанесение специальных гальванических покрытий типа велюр — никель. Из механических способов матирования поверхностей наибольшее применение в зарубежной и отечественной промышленности нашел процесс жидкостного сатинирования на специальных установках. Металлическую поверхность обрабатывают водной пульпой, содержащей стеклянные шарики диаметром 0,1—0,2 мм. Для матирования латунных и алюминиевых изделий необходимо давление пульпы в 1,53 атм, для остальных — 6 атм при продолжительности работы (обработки) не более 1—2 мин. Матированная поверхность, обладая высоким классом чистоты, имеет низкий коэффициент отражения света и в отличие от матовых лакокрасочных покрытий легко протирается тканью и не адсорбирует жировых загрязнений. Кроме жидкостного матирования разработан также процесс воздушного сатинирования поверхностей стальным порошком (диаметром 0,20—0,25 мм), который подается на детали лопатками скоростных роторов. Изменяя скорость вращения роторов, регулируют степень блеска сатинированной поверхности. При этом в результате создания «сферического» микрорельефа получают шелковистые по внешнему виду поверхности высокой декоративности с чуть заметной шероховатостью. 18.5. Соединение деталей Соединение деталей проводят механическим способом или путем сварки или пайки. Сварка — процесс получения неразъемного соединения в результате возникновения атомно-молекулярных связей между соединяемыми деталями. При сварке плавятся присадочный и основной металлы. Сварные соединения можно получить двумя принципиально разными путями — сваркой плавлением и сваркой давлением. При сварке плавлением атомно-молекулярные связи между деталями создают, оплавляя их примыкающие кромки так, чтобы получилась смачивающая их общая ванна. Эта ванна затвердевает при охлаждении и соединяет детали в единое целое. Как правило, в жидкую ванну вводят дополнительный (присадочный) металл, чтобы полностью заполнить зазор между деталями, но возможна сварка и без него. При сварке давлением обязательным является совместная пластическая деформация деталей сжатием зоны соединения. Этим обеспечивается очистка свариваемых поверхностей от пленок загрязнений, изменение их рельефа и образование атомно-молекулярных связей. Пластической деформации обычно предшествует нагрев, так как с ростом температуры уменьшается значение деформации, необходимой для сварки, и повышается пластичность металлов. В некоторых случаях сварка давлением осуществима и без нагрева. Так можно, например, сваривать медь, алюминий. Существуют комбинированные процессы, когда металл доводят до расплавления и обжимают зону сварки (например, при точечной контактной сварке). Нагрев свариваемых деталей осуществляют разными способами: электрической дугой, газокислородным пламенем, прямым пропусканием тока, лазером и т.д. Пайка — процесс соединений частей изделия с помощью введенного между ними материала — припоя, температура плавления которого ниже, чем у паяемых металлов. Этот метод чаще всего применяют при соединении изделий медицинского назначения (см. рис. 18.8), поскольку при пайке плавится только припой, а основной материал изделия не доводится  Рис. 18.8. Схемы паяных соединений некоторых медицинских инструментов: а) полой ручки с рабочей частью инструмента (кюретки, ложки, элеватора зубного и др.) ; б) ручки с рабочей частью распатора; в) ручки с рабочей частью ложки для выскабливания свищей; г) напайка пластин из твердого сплава; д) колец полипной петли к ее основанию; е) рукоятки зонда; ж) уретального бужа; з) гинекологического зеркала; и) наконечника шприца с цилиндром (металлическим или стеклянным). < 5 2 S   U до расплавления. Паяное соединение образуется при затвердевании припоя благодаря физико-химическому взаимодействию между припоем и основным металлом. Современные процессы пайки подразделяются по температуре плавления припоя на две группы: пайка низкотемпературными припоями (Т^ до 450°С) и пайка высокотемпературными припоями (Т^ выше 450°С). Наиболее распространенными низкотемпературными припоями являются оловянно-свинцовые. Они обладают высокими технологическими свойствами, весьма пластичны. Для повышения прочности в оловянно-свинцовые припои вводят сурьму. При пайке латуни и меди используют припои на основе свинца с серебром, а при пайке изделий из алюминиевых и цинковых сплавов — припои на основе цинка с оловом. Широкое применение для пайки углеродистых и многих легированных сталей, никеля, никелевых сплавов получили высокотемпературные припои: медь, латунь и ряд других медных сплавов. Медь — самый распространенный припой для пайки в вакууме. Она обладает хорошей жидкотекучестью и легко затекает в капиллярные зазоры. Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Хорошо смачиваются только поверхности, тщательно очищенные от загрязнений. Для удаления пленок оксидов с поверхностей паяемого материала и припоя, и для предотвращения их образования при пайке, используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями. Для низко температурной пайки используют канифольные и галогенидные флюсы. При пайке углеродистых сталей, чугуна и медных сплавов в качестве флюса используют борную кислоту и буру в различных сочетаниях. При пайке легированных сталей в состав флюса вводят дополнительно галогениды: фториды натрия, калия, лития, кальция; фтор- бораты натрия, калия. Флюсы для высокотемпературной пайки алюминиевых, титановых сплавов состоят из различных хлоридов и фторидов. Разработка новых припоев и методов пайки позволила создавать паяные соединения более прочные и надежные, чем сварные. С помощью пайки можно соединять разнородные металлы, а также металлы со стеклом, керамикой, графитом и другими неметаллическими материалами, что трудно или невозможно сделать сваркой. Кроме того, при пайке можно за один прием получить много соединений, что очень удобно при изготовлении сложных узлов медицинской аппаратуры и при массовом производстве инструментов. Все это делает пайку весьма перспективным процессом. Согласно ГОСТ 19126-79 паяльные и сварные швы инструментов должны быть плотными, не иметь трещин и раковин. Допускаемые дефекты сварки и пайки должны быть указаны в стандартах и технических условиях на инструменты конкретных видов. 18.6. Промывка и тонкая полировка После соединения деталей изделия промывают, при необходимости зачищают место стыковки и проводят тонкую полировку поверхности. В стандартах и технических условиях на медицинские товары указываются параметры шероховатости поверхностей (по ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики) с учетом функционального назначения, конструктивного исполнения, материала и обеспечения коррозионной стойкости. Модуль 6. Факторы, формирующие потребительные свойства... «Ф- |